содогенерирующий котел что это

Содорегенерационные котельные агрегаты (СРК)

СРК – это высокотемпературные теплотехнологические установки, в топках которых осуществляются реакции, направленные на восстановление химической активности минеральной части и выжиг органических веществ, содержащихся в щелоке, теплота продуктов сгорания которого используется для получения пара.

Основное назначение СРК – это восстановление химической активности минеральной части щелока, а вспомогательное – получение пара для использования его в технологическом цикле производства целлюлозы.

На рис. 4.3 приведена принципиальная схема содорегенера ционного котельного агрегата, которая включает в себя топочное устройство, ширмовый пароперегреватель, развитый испарительный конвективный пучок, экономайзер, электрофильтр и дымосос.

По конструктивным и режимным характеристикам СРК отличаются от энергетических котельных агрегатов, что связано со специфическими свойствами черных сульфатных щелоков, заклю чающимися в организации химических реакций минеральной части и продуктов сгорания органических веществ, а также мелкодисперсном составе минеральной части. Топка СРК представляет собой парал лелепипед, в нижней части которого располагается под со слоем огарка, а на боковых стенах в два или в три яруса установлены сопла, из которых струями вытекает воздух с температурой 130150 °С и скоростью 3050 м/с. На боковых стенах топки располагаются форсунки для распыливания щелока.

В соответствии с такой конструкцией топки и расположением воздушных сопел и форсунок процессы горения протекают как в факеле при свободном падении щелоковых частиц, так и в слое огарка, располагающегося на поду топки. Щелок с влажностью

4045 % подается в топку при помощи механических форсунок грубого распыла, расположенных на высоте 56 метров от пода топки. Образующиеся при этом сравнительно крупные капли падают вниз, и по мере испарения влаги с их поверхности образуются капли огарка,

НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Рис. 4.3. Схема содорегенерационного котельного агрегата:

1 – бак зеленого щелока; 2 – фурма первичного дутья; 3 – фурма вторичного дутья; 4 – фурма третичного дутья; 5 – щелоковая форсунка; 6 – ширмовый пароперегреватель; 7 – барабан котла ;

8 – конвективный испарительный пучок; 9 – ширмовый экономайзер; 10 – электрофильтр; 11– дымосос

Более мелкие частицы щелока сгорают в топочном объеме, а образующиеся при этом тонкодисперсные минеральные частицы увлекаются газовоздушным потоком в верхнюю часть топки и в газоходы котельного агрегата, где частично осаждаются на поверх ностях нагрева, в результате чего увеличивается температура уходящих газов и уменьшается КПД котлоагрегата.

Расплавленная минеральная часть в виде карбоната натрия Na2СO3 и сульфида натрия Na2S накапливается в нижней части топки, а затем по леткам струями вытекает в бак зеленого щелока.

НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Рис. 4.4. Газоплотные экранные трубы в топке СРКА:

1 – экранные трубы; 2 – плавники; 3 – обмуровка топки

Рис. 4.5. Схема крепления экранной трубы в СРКА:

1– шпилька; 2 – обмуровка; 3 – скоба; 4 – экранная труба;

В верхней части топки располагается ширмовой паропере греватель, выполненный в виде подвесных трубчатых панелей. За ширмовым может быть установлен конвективный пароперегреватель по конструкции аналогичный энергетическим котельным агрегатам.

НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Для очистки поверхностей нагрева пароперегревателя и конвек тивного пучка предусматривается установка обдувочных аппаратов выдвижного типа. Очистка труб водяного экономайзера производится при помощи дробеочистки.

Водяной экономайзер у СРК выполняется в виде трубчатых

панелей, расположенных вертикально в конвективной шахте котельного агрегата.

Воздухоподогреватели у СРК выносятся за пределы газоходов, так как они обогреваются котловой водой или паром. В том и в другом случаях есть вероятность попадания воды в топку и возникно вения взрыва в топочном пространстве, поэтому необходимо преду сматривать устройства, предупреждающие попадание воды в топку.

Современные конструкции содорегенерационных котлоагрегатов основываются на паровых котлах средней мощности, рассчи танных на получение пара давлением не более 4 МПа и температурой

450 ºС в целях снижения скорости высокотемпературной коррозии.

В современных схемах СРК отсутствуют газоконтактные каскадные испарители в связи с тем, что они являются источником загрязнения окружающей среды легкоиспаряющимися веществами, содержащимися в щелоке, такими как метилмеркаптан СН3SН, сероводород H2S, диметилсульфид (CH3)2S. Снижение влажности щелока обеспечивается дополнительно устанавливаемыми выпар ными аппаратами (концентраторами), при установке которых концентрацию сухих веществ можно повысить до 7375 %.

Установка концентраторов в схеме СРК вместо каскадных испарителей в значительной мере изменяет процессы, протекающие в топочном объеме, а именно:

увеличивается скорость горения черного щелока;

снижается расход продуктов сгорания за счет уменьшения объема водяных паров и, соответственно, уменьшается скорость газов в сечении топки;

уменьшается унос минеральных солей и их отложение на конвективных поверхностях нагрева.

Для очистки дымовых газов в схеме СРК предусматривается установка электрофильтров, основанных на создании электрического поля между катодами и анодами. Когда запыленный поток дымовых газов проходит между электродами, частицы пыли заряжаются и

НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Однако применение электрофильтров для очистки дымовых газов сопряжено со значительными затратами энергии в виде постоян ного тока для создания электрического поля.

Для снижения влажности щелока, поступающего в топку СРК, применяется также газоконтактный способ с помощью скруббера Вентури, состоящего из трубы Вентури и циклона (рис. 4.6). Щелок, подаваемый в узкое сечение трубы через специальные сопла, увлекается перпендикулярно направленным потокам дымовых газов и далее газожидкостная смесь поступает в циклон, где происходит разделение потоков – на щелоковой и газовый. Кроме упаривания щелоков в скрубберах Вентури происходит очистка дымовых газов.

Рис. 4.6. Труба Вентури для улавливания уноса:

1 – поток запыленных дымовых газов; 2 – щелоковые форсунки;

3 – камера смешения; 4 – диффузор; 5 – циклон; 6 – отвод очищенных продуктов сгорания; 7 – отвод уноса

Однако, при всей привлекательности скруббера Вентури для дополнительного упаривания щелока и улавливания твердых частиц химикатов необходимо отметить, что в таких схемах затрачивается большое количество энергии на преодоление сопротивления трубы и, соответственно, циклона. Кроме того, при контакте капель щелока с газовым потоком легкоиспаряющиеся вещества, входящие в состав щелока, загрязняют окружающую среду вредными выбросами.

НАУЧНО-ИНФОРМАЦИОННЫЙ ЦЕНТР САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Рис. 4.7. Обдувочный аппарат для СРКА:

1 – двутавровая балка; 2 – приводной электродвигатель;

3 –обдувочная труба; 4 – футеровка котла

Обдувочный аппарат состоит из электродвигателя, исполь зуемого для вращения и перемещения обдувочной трубы с соплами, монорельса и других узлов. Обдувочный аппарат автоматизирован и включается в работу в соответствии с программой обдувки различных поверхностей.

На СРК для горизонтально расположенных змеевиков экономай зеров применяется очистка чугунной или алюминиевой дробью.

При эксплуатации СРК есть вероятность возникновения топочных взрывов, которые могут разрушить обмуровку, каркас и другие устройства.

Физическая природа взрывов обусловлена тем, что на раскален ную кучу плава попадает вода при разрыве экранной трубы, в результате мгновенного испарения воды удельный объем пара увели чивается в 1700 раз, что приводит к увеличению давления в топке.

Химическая природа топочных взрывов в СРК связана с тем, что

при высокой температуре происходит диссоциация водяных паров с образованием водорода. Два объема водорода и один объем кислорода образуют гремучую смесь, которая взрывается без посто роннего источника энергии. Образование водорода в присутствии углерода протекает в соответствии со следующей реакцией

Физикохимическая природа взрывов связана с одновременным протеканием физических процессов повышения давления в топке и химических процессов образования водорода.

Эксплуатационная причина возникновения топочных взрывов связана с нарушением режима горения щелока в результате примене ния для подсветки более реакционного топлива – мазута. В большин стве случаев мазутные форсунки, предназначенные для стабилизации горения влажного щелока, устанавливают в воздушную фурму и добавляют мазут при постоянном расходе воздуха, в результате чего образуется химический недожог, который может привести к взрыву.

(Материал взят из книги Энергосбережениев теплоэнергетике и теплотехнологиях — Бельский А. П., Лакомкин В. Ю.)

Принципы технологического процесса и управления процессом. Содорегенерационный котел. Реакции в топке

Страницы работы

Содержание работы

1.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА:

Принципы технологического процесса и управления процессом

1.1 Технологический процесс

Содорегенерационный котел

Функцией содорегенерационного котла на целлюлозном заводе является:

• сжигание органического вещества черного щелока так, что выделяемое тепло используется эффективно при химических реакциях топки, плавлении золы, сушке щелока, подогреве и кипении воды и перегреве пара.

Реакции в топке

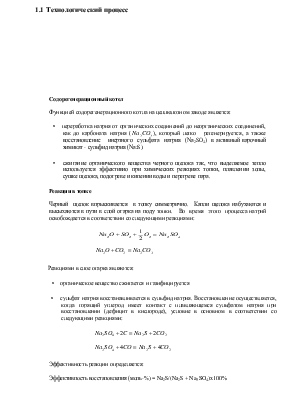

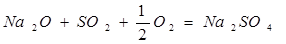

Черный щелок впрыскивается в топку симметрично. Капли щелока набухаются и высыхаются в пути в слой огарка на поду топки. Во время этого процесса натрий освобождается в соответствии со следующими реакциями:

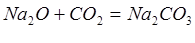

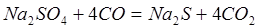

Реакциями в слое огарка являются:

• органическое вещество сжигается и газифицируется

• сульфат натрия восстанавливается в сульфид натрия. Восстановление осуществляется, когда горящий углерод имеет контакт с плавляющемся сульфатом натрия при восстановлении (дефицит в кислороде), условие в основном в соответствии со следующими реакциями:

Эффективность реакции определяется:

Эффективность восстановления (моль-%) = Na2S/(Na2S + Na2SO4)x100%

Обычно эффективность восстановления анализируется из пробы зеленого щелока.

Воздух на горение

Воздух на горение распределяется в топку через три воздушных яруса. Самым низким ярусом является ярус первичного воздуха на 1,1 м выше пода топки. Воздушные сопла располагаются симметрично на каждом экране. Первичный воздух предназначен для периметра слоя огарка.

Вторичный воздух вводится через фронтовой и задний экраны. Вторичный воздух предназначен для горючего материала, который должен быть сожжен до падения на слой огарка. Объем вторичного воздуха составляет ок. 50 % от общего объема воздуха, и вторичный воздух является самым важным воздухом для управления работой слоя огарка и топки. Слой огарка регулируется объемом вторичного воздуха и температурой впрыскивания черного щелока. Давление в коробке вторичного воздуха держается в определенном диапазоне.

Ярус третичного воздуха располагается выше отметки щелоковых форсунок. Отверстия для подвода воздуха (3 шт. на фронтовом и 2 шт. на заднем экране) представляют собой большие отверстия, располагающиеся внахлестку. Этим обеспечивается достаточное проникновение для создания единообразных профилей температуры и скорости, а также для подачи воздуха для дожигания газа и частиц.

Черный щелок

Характеристика черного щелока от концентратора:

Содержание сухого вещества в черном %

щелоке при сжигании

Элементарный анализ сухого вещества по весу при сжигании черного щелока:

Содорегенерационный котел

О П И С А Н И Е 870849

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Реслублнк (61) Дополнительное к авт. свид-ву— (22) Заявлено 13.12.77 (21) 2554424/24-06 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.а

Государственный комитет но делам изобретений и открытий

Опубликовано 07.10.81. Бюллетень № 37

Дата опубликования описания 17.10.81 (53) УДК 621.181..62 (088.8) Е. И. Дорман, А. М. Певзнер, И. М. Вольфензон и,Г. В. Беспалова

;»,1 (72) Авторы изобретения

Северо-Западное отделение Всесоюзного научно-.исследователь и проектно-конструкторского института ЯНИПИэнерг щро (71) Заявитель (54) СОДОРЕГEHEPALI,ÈOÍÍÛÉ КОТЕЛ!

Изобретение относится к области энергетики и может быть использовано для сжигания черного щелока сульфатной варки в целлюлозно-бумажной промышленности.

Недостатком указанного содорегенерационного котла является повышенная взрывоопасность, так как при разрыве экранной трубы большое количество воды попадает в расплав, находящийся на поду топки, что приводит к взрыву.

Целью изобретения является повышение безопасности содорегенерационного котла.

Указанная цель достигается тем, что трубы нижнего экрана выполнены в виде тепловых труб, верхние концы которых установлены в коллекторах нижнего экрана.

На фиг. I изображен содорегенерационный котел, вариант включения зоны конденсации тепловых труб в контур подогрева питательной воды перед второй ступенью

2 экономайзера; на фиг. 2 — то же, вариант включения зоны конденсации тепловых труб в контур низкого давления.

Содорегенерационный котел содержит вертикальную топку 1, образованную трубами 2 и 3 соответственно нижнего и верхнего экранов. Трубы 2 подключены к подводящим 4 и отводящим 5 коллекторам, а трубы 3 — к подводящим 6 и отводящим 7 коллекторам. Трубы 2 нижнего экрана выполнены в виде тепловых труб, верхние концы которых установлены в коллекторах 4 и 5 нижнего экрана, соединенных между собой патрубками 8 и снабженных соответственно подводящими 9 и отводящими 10 трубами.

Трубы 3 верхнего экрана образуют испарительную поверхность нагрева. Коллекторы 4 и 5, соединенные патрубками 8, образуют зону конденсации тепловых труб.

При этом зона конденсации тепловых труб может быть включена (см. фиг. 1) в контур подогрева питательной воды перед вто20 рой ступенью экономайзера 11 или — в контур низкого давления котла (см. фиг. 2), образованного барабаном-сепаратором 12 и трубами 9 и 10.

В случае разрыва трубы 3 верхнего экрана топки 1 вода, вытекая из разорвавшейся трубы 3, успевает испариться прежде, чем достигает уровня расплава. 11ри этом вероятность взрыва незначительна. B случае разрыва трубы 2 нижнего экрана в расплав попадает теплоноситель тепловых труб, который при взаимодействии с расплавом не дает взрыва. Более того, разрыв трубы 2 нижнего экрана не вызывает аварийной ситуации и не требует немедленного останова котла. Ремонт дефектной тепловой трубы может быть приурочен к ремонту остального оборудования технологического потока производства целлюлозы.

Таким образом, выполнение труб 2 нижнего экрана в виде тепловых труб, верхние концы которых установлены в коллекторах нижнего экрана, позволяет повысить безопасность содорегенера ционного котла.

Содорегенерационный котел, содержащий вертикальную топку, образованную трубами нижнего и верхнего экранов, подключенных к подводящим и отводящим кол15 лекторам, отличающийся тем, что, с целью повышения безопасности, трубы нижнего экрана выполнены в виде тепловых трчб

1 верхние концы которых установлены в коллекторах нижнего экрана.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ме 383958, кл. F 22 В 1/20, 1970.

Составитель Л. Андреев

Редактор Е. Хорина Техред А. Бойкас Корректор М. Коста

Заказ 8390/5 Тираж 472 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород; ул. Проектная, 4

Конструкция содорегенерационных котлов

Предисловие

Учебное пособие «Содорегенерационные котлоагрегаты» предназначается для студентов всех форм обучения по специальностям 140104 «Промышленная теплоэнергетика» и 140105 «Энергетика теплотехнологий».

Основную направленность содержания данного учебника авторы видят в раскрытии и анализе рабочих процессов, протекающих в СРК, что соответствует характеру подготовки специалистов как инженеров эксплуатационно – наладочного профиля.

В учебном пособии рассматриваются следующие разделы: место СРК в общем процессе производства супьфатной целлюлозы, теплофизические свойства черного щелока, технологические схемы регенерационного цикла, конструктивные особенности СРК отечественного и зарубежного производства, вспомогательное оборудование, очистка газовых выбросов содорегенерационных котлоагрегатов. Приведены рекомендации по проектированию, эксплуатации и оптимизации процессов сжигания щелоков. Рассмотрены и приведены примеры расчетов материального и теплового балансов СРК.

Значительная часть разделов пособия подготовлена на основе следующих изданий: Липовков И.З. «Содорегенерационные котлоагрегаты»; Глейзер И.Ш., Куклев Ю.И. «Повышение эффективности энерготехнологического оборудования целлюлозно-бумажного производства».

Учебное пособие сопровождается большим числом иллюстраций и принципиальных схем для лучшего усвоения материала.

Общая характеристика процесса сульфатного производства

Природная целлюлоза, или клетчатка, является основным веществом, из которого построены стенки растительных клеток. Поэтому растительное сырье разных видов служит единственным источником промышленного производства целлюлозы. Из древесных пород наибольшее применение имеют: хвойные – ель, сосна, пихта и лиственные – тополь, осина, береза, бук. Процесс производства сводится к химической обработке растительного сырья, целью которой является отделение целлюлозы от других содержащихся в растительной ткани веществ – лигнина, гемицеллюлоз, смол, жиров, танинов и т.п. При промышленном производстве наибольшее распространение получили сульфитный и сульфатный способы получения целлюлозы.

В сульфитном способе в качестве реагента используется так называемая сульфитная варочная кислота. Она представляет собой раствор сернистой кислоты

При сульфатном способе реагентом является смесь едкого натра NaOH и сульфида натрия

Рис.1. Схема производства сульфатной целлюлозы.

1. Подготовка древесинысостоит из операций по выгрузке и хранению древесины, очистке ее от коры, распиловке и измельчению в щепу. Древесные отходы для утилизации направляются в корьевой котел.

2. Варка щепы.Варка происходит в периодически или непрерывно действующих варочных котлах под давлением 0,8–1,2 МПа и при температуре 170–180 °С. В котел подается щепа и варочный белый щелок, содержащий в качестве активного реагента смесь едкого натра и сульфида натрия (NaOH +

Отбелка целлюлозы проводится только в тех случаях, когда вырабатывается беленая целлюлоза, а облагораживание – только при производстве специальных видов целлюлозы, предназначенных для химической переработки.

Если целлюлозный завод входит в состав целлюлозно-бумажного комбината, то отпадает необходимость в обезвоживании и сушке целлюлозы, поскольку она в этом случае передается для переработки на бумажную или картонную фабрику в виде жидкой массы.

3. Кроме того, неотъемлемой составной частью сульфатного производства является регенерация щелочи из отработанных черных щелоков. Организация этого процесса является значительным шагом в развитии сульфатного производства целлюлозы, так как происходит утилизация сточных вод и контроль над ними, повышается экономичность производства за счет регенерации химикатов и использования теплоты органических компонентов черного щелока в содорегенерационном котлоагрегате (СРК).

СРК – это основной объект системы регенерации, поэтому решение вопросов связанных с его надежной, экономичной и экологически чистой работой является важнейшей задачей.

Процесс регенерации щелочи состоит из трех операций:

1. Выпаривание черного щелока до концентрации 45–60 % сухого вещества в многокорпусных выпарных аппаратах или до 65–75 % при использовании концентраторов.

3. Каустизация раствора плава (зеленого щелока) осуществляется известью (CaO) с целью перевода карбоната натрия в едкий натр. При этом протекают следующие химические реакции:

CaO +

Полученный в каустизационных установках крепкий белый щелок откачивается в варочный цех, а образовавшийся шлам (

В процессе регенерации щелоков производится возмещение потерь щелочи за счет добавки в щелок перед его сжиганием сульфата натрия (

Теплофизические свойства черного щелока

С энергетической точки зрения черный щелок следует рассматривать как низкокалорийное, влажное, высокозольное топливо. Особенно важными характеристиками для организации процессов его горения и восстановления являются: плотность, вязкость, теплота сгорания, теплоемкость.

Состав щелока. Сульфатный щелок представляет собой раствор различных органических веществ и натриевых соединений. Органическая часть включает преимущественно щелочной лигнин, имеющий полидисперсный состав, и продукты разрушения углеводов. Минеральная часть сухого остатка включает свободный гидроксид натрия (едкий натр)

Состав сухого остатка черного щелока зависит от вида перерабатываемого сырья, выхода целлюлозы, расхода щелочи на варку и ее потерь в цикле.

Элементарный состав органической части сухого остатка (в % от массы):

Состав минеральной части, в % от массы сухого остатка:

Таким образом, в состав сухой массы черного щелока входит

Одновременно с горением органической части щелока в его минеральной части протекают следующие основные реакции:

– карбонизация свободного и органически связанного едкого натра

– карбонизация сульфида натрия

– восстановление сульфата натрия

В процессе карбонизации едкого натра часть углекислого газа, образовавшегося при сгорании органического углерода, переходит в плав и, наоборот, из минеральной части щелока в газовую среду выделяются водяные пары.

В результате карбонизации сульфида натрия часть углекислого газа переходит в плав, при этом образуется сероводород, который, сгорая, образует воду и сернистый ангидрид в газовой фазе

При регенерации серы часть сернистого ангидрида (

При восстановлении сульфата из минеральной части щелока в газовую фазу выделяется часть кислорода, принимающего участие в окислении органических веществ щелока.

Все эти изменения, а также разница условий лабораторного и промышленного сжигания щелока должны быть учтены при определении элементарного состава органической массы щелока и теплоты его сгорания. Поэтому содержание в щелоке минеральной части (М) несколько отличается от зольности щелока (А), получен-ной при лабораторных исследованиях. Для определения содержания минеральных веществ пробу щелока высушивают, сжигают и прокаливают в муфельных печах. В условиях неограниченного доступа воздуха в минеральной части происходят химические преобразования. При определении зольности щелока почти вся органическая сера, содержащаяся в щелоке, и значительное количество углекислого газа, образовавшегося вследствие сгорания органического углерода, превращаются в сульфат и карбонат натрия. Поэтому масса образовавшейся золы больше массы минеральной части. Разница между зольностью A d сухой массы щелока и содержанием минеральной части M d может доходить до 10%.

Теплота сгорания щелока. Теплота сгорания щелока, как и других органических топлив, определяется с помощью калориметрической установки, где щелок сжигается в атмосфере кислорода.

Высшая теплота сгорания

Методика определения степени карбонизации

Высшая теплота сгорания рабочей массы топлива:

где

Низшая теплота сгорания рабочей массы топлива:

Теплота сгорания щелока меняется в широком диапазоне, что вызвано влиянием на нее таких факторов, как породный состав древесины, режим варки, качество щепы, расход химикатов, соотношение в щелоке лигнина и продуктов разрушения углеводов, величина потерь органических компонентов в цикле и других, которые могут меняться в течение времени случайным образом. При таком подходе становится ясным разброс данных, полученных на различных предприятиях при определении теплоты сгорания щелоков.

Поскольку на теплоту сгорания оказывает влияние множество случайных факторов, эффект которых по отдельности учесть сложно, то представляется возможным рассматривать изменение теплоты сгорания щелока как совместный эффект действия указанных факторов, и применять к изучению этого вопроса метод математической статистики. В результате статистического анализа отработанного сульфатного щелока среднее значение низшей теплоты сгорания сухой массы сульфатного щелока, которое следует применять для расчетов при проектировании СРК, составляет

Состав черного сульфатного щелока по результатам анализов некоторых предприятий приведен в табл.1.

Плотность. Упрощенно можно представить черный щелок как механическую смесь воды и сухого остатка, поэтому достаточно просто аналитически описать зависимость плотности щелока от содержания в нем сухого остатка:

где

Связь между содержанием сухих веществ и плотностью достаточно надежно описывается линейными уравнениями. Для щелока, полученного при варке древесины хвойных пород с концентрацией 50 – 60 % при 90 °С, уравнение для определения содержания сухих веществ имеет вид

Вязкость. Общей закономерностью для всех целлюлозных щелоков является резкое увеличение их вязкости при переходе к высоким концентрациям. Существенное различие в значениях вязкости щелоков в зависимости от вида сырья и условий варки появляется лишь при концентрации сухого остатка выше 30%.

Характеристики сульфатного щелока Таблица 1

При одном и том же содержании сухих веществ черный сульфатный щелок, образующийся при варке древесины хвойных пород, имеет более высокую вязкость, чем щелок, образующийся при варке лиственных пород.

При высоких концентрациях и низких температурах черный щелок представляет собой чрезвычайно вязкую, слаботекучую жидкость, поэтому его следует подогревать. Положительные результаты при транспортировке и подаче щелока в топку достигаются при следующих соотношениях:

Теплоемкость. Теплоемкость черного сульфатного щелока слабо зависит от температуры при значениях tщ *

— с газоконтактным испарителем 250

— с газоконтактным испарителем и высоко-

эффективным окислением щелока 25

— без газоконтактного испарителя 2

Поэтому, в настоящее время технологические схемы с газоконтактными испарителями не используются. Модернизация выпарных станций с установкой концентраторов позволяет исключить каскадный испаритель из технологической схемы, что практически устраняет выбросы сероводорода, однако требует реконструкции экономайзера котлов с целью более глубокого использования тепла дымовых газов.

Каскадный испаритель. Каскадный испаритель (рис.7а) предназначен для частичного улавливания золы из газового потока и дополнительного испарения (за счет тепла отходящих газов) влаги из щелока перед его поступлением в топку. Мощные содорегенерационные котлы, как правило, оборудуются двумя или четырьмя каскадными испарителями, устанавливаемыми с правой и левой стороны котла за экономайзерами.

Рис. 7. Каскадный испаритель (а) и проточный ящик (б):

1 – ванна испарителя; 2 – ротор испарителя; 3 – трубки ротора; 4 – шкив; 5 – редуктор; 6 – натяжной ролик; 7 – желоб для прохода щелока в проточный ящик; 8 – проточный ящик; 9 – штуцер для вывода щелока; 10 – сливной патрубок; 11 – вращающийся перфорированный барабан; 12 – вал барабана; 13 – привод барабана; 14 – секционная перегородка.

Каскадный испаритель состоит из корпуса, в нижней части которого расположена ванна 1, заполненная на 2/3 высоты щелоком, и вращающегося трубчатого ротора 2. Корпус, изготовленный из листовой стали толщиной 8 – 10 мм, состоит из двух частей (нижней и верхней), соединяемых при помощи болтов. Для обеспечения прочности конструкции обе части корпуса снабжены ребрами жесткости.

Для входа и выхода, а также спуска щелока в корпусе каскадного испарителя устроены соответствующие патрубки. Для осмотра и внутренней очистки ванны предусмотрены два люка. Нижняя часть корпуса служит одновременно опорой для подшипников вала ротора. Ротор каскадного испарителя состоит из двух дисков толщиной 12 мм, между которыми развальцованы трубы диаметром 76/70 мм. Трубы роторов выполнены из нержавеющей стали. Торцы труб ротора необходимо заглушить, так как в противном случае внутри труб образуется нагар, вызывающий дисбаланс ротора. Для прочности к дискам ротора приваривают ребра жесткости из профильной стали. Для удобства монтажа ротор состоит из двух частей, соединяемых болтами. Вал, проходящий по оси ротора, вращается в роликовых подшипниках с водяным охлаждением, установленных на нижней части корпуса. В местах прохода вала через корпус установлены сальниковые уплотнения. Во избежание потерь тепла корпус каскадного испарителя снаружи покрывают тепловой изоляцией. Ротор приводится во вращение со скоростью 4 –5 об/мин электродвигателем через редуктор и цепную передачу. Испарение влаги и улавливание золы происходит следующим образом. При вращении ротора трубы периодически смачиваются щелоком в ванне и выносят его в газовую среду. Щелок, находящийся на поверхности труб, войдя в контакт с движущимся потоком дымовых газов, частично теряет влагу и уплотняется. Частицы золы прилипают к мокрой поверхности труб и таким образом улавливаются.

При помощи вращающихся труб ротора щелок постоянно перемешивается, что препятствует образованию осадка золы в нижней части ванны.

В каскадном испарителе концентрация щелока обычно повышается от 50 – 55 до 65% а.с.в. (абсолютно сухих веществ). Для поддержания постоянной плотности щелока каскадный испаритель иногда оборудуется двумя регуляторами: при низком содержании сухих веществ в щелоке первый регулятор открывает шибер для пропуска части газов мимо экономайзера, повышая при этом температуру газов до каскадного испарителя, а при переуплотнении щелока (во избежание перегрузки электродвигателя из-за повышения вязкости) второй регулятор открывает регулировочный вентиль, через который в испаритель поступает слабый черный щелок с содержанием сухих веществ 11 –15 %. Отдельные конструкции каскадных испарителей для обвода газа мимо него снабжены обводным газоходом и автоматическим шибером для регулирования количества газов, проходящих через каскадный испаритель, в зависимости от плотности щелока.

В каскадном испарителе из щелока вместе с парами улетучивается часть горючих газов (сероводород, метилмеркаптан и прочие соединения). Вследствие этого, а также увеличения зольности за счет уловленных частиц уноса, теплота сгорания сухой массы щелока за каскадным испарителем несколько снижается.

Для вывода щелока из каскадных испарителей в смеситель сульфата устанавливают проточный ящик из листового железа (рис.7б). Внутри проточного ящика для фильтрации щелока находится перфорированный барабан диаметром 300 мм с отверстиями, выполненный из кислотоупорной стали. Перфорированный барабан вращается через редуктор от электродвигателя со скоростью 7 об/мин.

Для очистки перфорированного вращающегося барабана устанавливается шабер, прижимаемый к барабану пружиной. Для продувки барабана через патрубок, приваренный к верхней части проточного ящика, и отверстия в шабере подводится пар.

Для поддержания определенного минимального уровня щелока в каскадном испарителе, проточном ящике и смесителе сульфата, являющихся сообщающимися сосудами, в проточном ящике устанавливается съемная перегородка из стальных пластин.

Поступление щелока в каскадный испаритель регулируется автоматически от импульса уровня.

Смеситель сульфата.Оборудование для смешения щелока с сульфатом натрия состоит из бункера, питателя и резервуара. Бункер сульфата изготавливается из листовой стали толщиной 6 – 8 мм и снабжается ребрами жесткости. Для просеивания сульфата часто под бункером устанавливается вибрирующее (при помощи эксцентрика) сито с ячейками 3×3 мм, которое приводится в движение электродвигателем.

Сульфат натрия подается из бункера в резервуар при помощи дискового или шнекового питателя. Наиболее распространенный питатель состоит из цилиндрического корпуса, вращающегося диска, ножа-отсекателя и телескопической трубы. Диск питателя получает вращение от электродвигателя мощностью 1 – 2 кВт через конические шестеренки. Производительность дискового питателя регулируется измением положения ножа-отсекателя (тонкое регулирование) или телескопической трубы (грубое регулирование). Производительность шнекового питателя регулируется изменением числа оборотов электродвигателя.

Смесительный резервуар цилиндрической формы изготовляется из листовой стали толщиной 12 мм. Для улучшения смешения сульфата со щелоком смеситель оборудован вертикальной мешалкой, состоящей из вала с насаженными на него лопастями. Вал мешалки приводится в движение от электродвигателя с червячно-шестеренчатым редуктором, опорная конструкция которого расположена на верхней крышке резервуара.

На покатой плоскости верхней части смесителя имеется течка, через которую сульфат из питателя поступает в смесительный резервуар. Щелок из проточного ящика поступает на перфорированное промежуточное днище, расположенное внутри смесителя, растворяет сульфат натрия и стекает через отверстие в нижнюю часть резервуара.

Смеситель сульфата имеет соответствующие патрубки для приема щелока из проточного ящика, отвода в щелоковые насосы, опорожнения, перелива, а также для отвода образующихся газов и паров в атмосферу.

Подогреватели и насосы для подачи щелока, форсунки. Для перекачки черного щелока используются центробежные насосы с крыльчатками, изготовленными из кислотоупорной стали. Подшипники и сальники щелоковых насосов охлаждаются водой. Напор насосов для подачи щелока составляет 4 – 6 бар, а производительность всегда превышает потребность содорегенерационного котла, благодаря чему обеспечивается рециркуляция излишнего щелока в смеситель во избежание повышения в щелокопроводе вязкости щелока из-за его охлаждения. Большинство фирм поставляет насосы с приспособлениями для изменения числа оборотов, что обеспечивает регулирование их производительности. В отдельных случаях регулирование давления и количества щелока, подаваемого в форсунки, достигается изменением положения вентиля на линии рециркуляции.

Поскольку температура щелока определяет его вязкость, следует большое внимание уделять поддержанию нужной температуры щелока перед форсунками, что обеспечивает необходимую подготовку щелока к распыливанию и своевременному превращению его в огарок, а также устойчивость горения огарка на поду топки.

Для подогрева щелока используются поверхностные подогреватели, представляющие собой цилиндрический корпус с двумя торцевыми крышками. Внутри корпуса установлены две трубные решетки с развальцованными в них трубами. Щелок движется по трубам, а пар подается в межтрубное пространство. Сконденсировавшийся пар через конденсационный горшок отводится в сборник конденсата.

Преимущество поверхностных подогревателей по сравнению с подогревателями смешивающего типа заключается в том, что они позволяют сохранить конденсат и избежать увлажнения щелока в результате его смешения с конденсатом греющего пара. Однако эксплуатация содорегенерационных котлоагрегатов показывает, что указанные преимущества подогрева щелока в поверхностных подогревателях нельзя использовать вследствие интенсивного образования нагара на поверхности нагрева подогревателей со стороны движения щелока. Образующийся в течение 2 – 3 дней нагар резко снижает коэффициент теплопередачи подогревателя, вследствие чего подогрев щелока в нем полностью прекращается.

На рис. 8 приведен общий вид и детали подогревателя смешивающего типа. Он представляет собой цилиндр с патрубком для ввода щелока 5. Пар в подогреватель вводится при помощи двух перфорированных труб.

Рис.8. Общий вид и детали подогревателя смешивающего типа:

1 – корпус подогревателя; 2 – головка подогревателя; 3 – штуцер;

6 – ребра жесткости; 7– опора; 8 – фланец; 9 – отверстия Ø 3 мм (15 шт.).

Отверстия в них просверлены под углом, поэтому струи пара, выходящие из них по касательной к цилиндрической поверхности труб, совершают вращательное движение и хорошо перемешивается со щелоком, что способствует быстрой конденсации пара в нем. Патрубок для отвода подогретого щелока расположен в нижней части подогревателя. Расход пара на подогрев щелока составляет примерно 42 кг на 1 т а.с.в. щелока. При этом концентрация щелока в результате смешения с конденсатом пара снижается приблизительно на 1 – 2 %.

Распыление черного щелока в топочном объеме СРК осуществляется с помощью механических форсунок грубого распыла (рис.9). Дисперсность капель щелока определяется вязкостью, плотностью, давлением щелока и диаметром сопел.

Рис. 9. Щелоковые форсунки для СРК производительностью 200 т/сутки:

а – с завихрителем ; б – с пластинкой.

8 – узел соединения с щелокопроводом.

Используются форсунки двух типов. К первому относятся форсунки, оборудованные завихрителями (рис.9а). Закрученная в завихрителе струя щелока, выходя из сопла, разбрызгивается на мелкие капли под действием центробежных сил. Такие форсунки работают при давлении щелока 1 – 1,2 бар и позволяют получать равномерный дисперсный состав раздробленных капель щелока, что улучшает подготовку его к горению.

Однако для такого типа форсунок характерны случаи забивания каналов. Поэтому следует увеличивать температуру щелока и снижать его концентрацию, что отрицательно влияет на работу котла. Кроме того, как показали исследования, оптимальный размер капель щелока должен составлять 2 – 5 мм. Более мелкие частицы щелока сгорают в топочном объеме или уносятся потоком дымовых газов, что приводит к увеличению уноса минеральных солей и увеличению механического недожога. Более крупные капли не успевают подсохнуть в топочной камере, что приводит к снижению температуры в нижней части топки и росту слоя огарка.

Более эффективное дробление обеспечивается в форсунках c пластинкой (рис.9б). Головка форсунки оборудована соплом, на конце которого установлен щиток под углом 135 – 150 °. Нормальное дробление щелока происходит при давлении 1 – 2 бар за счет кинетической энергии струи, направленной на наклонный щиток. Такие форсунки организуют плоскую струю неоднородных капель щелока, характер дисперсности которых представлен на рис.10.

Рис.10. Распределение размеров капель в зависимости от диаметра сопла

1, 2, 3 – диаметры сопел соответственно 16, 20, 24 мм;

а – капли, сгорающие во взвешенном состоянии;

б – капли, воспламеняющиеся при падении на под;

в – капли, требующие время на подсушку при падении на под.

На СРК старых конструкций форсунки оборудовались механизмами качания в вертикальной и горизонтальной плоскостях. Как показала практика, использование механизмов качания приводит к повышенному уносу частиц щелока и периодическому увеличению выбросов соединений восстановленной серы. Поэтому в последнее время принята фиксированная установка форсунок на высоте 5-7 м от пода топки. Производительность СРК по щелоку регулируется диаметром сопел и количеством работающих форсунок.

Баки черного щелока и растворители золы. Баки черного упаренного щелока представляют собой металлические резервуары емкостью 75-100 м 3 со змеевиками для подогрева щелока и мешальными устройствами, представляющими собой валы с лопастями, закрепленными в подшипниках. Мешальное устройство приводится во вращение от электродвигателя через редуктор, который, как правило, монтируется на верхней крышке бака. Щелок в баке подогревается паром низкого давления. Образующийся конденсат отводится через конденсационный горшок. Типовой растворитель золы представляет собой цилиндрический бак с паровой рубашкой. Для интенсификации растворения золы в черном щелоке растворители, как и баки черного щелока, оборудованы вращающимися мешалками. Пары, образующиеся в растворителе, отводятся через трубу в атмосферу.

Конструкция содорегенерационных котлов