сколько допускается отклонение автосцепки вверх автосцепки не более чем

Требования ПТЭ к автосцепному устройству

Высота оси автосцепки над уровнем верха, головок рельсов должна быть:

у локомотивов и пассажирских вагонов с людьми не менее. ……. 980 мм

у специального подвижного состава:

Для подвижного состава выпускаемого из ремонта, высота оси автосцепки над уровнем верха головок рельсов должна обеспечивать соблюдение указанных норм в эксплуатации (при наибольших износах и нагрузках).

Разница по высоте между продольными осями автосцепок допускается не более:

в пассажирском поезде, следующем:

со скоростью до 120 км/ч. 70 мм

между локомотивом и 1-м вагоном пассажирского поезда. …………. 100 мм

между локомотивом и подвижными единицами, специального подвижного состава:…………………………………………………………………….…………………………. 100мм.

Автосцепка пассажирских вагонов должна иметь ограничители вертикальных перемещений.

Автосцепка специального подвижного состава, работающего по технологии совместно в сцепе, должна иметь ограничитель вертикальных перемещений.

1. Расширенный зев автосцепки;

2. Излом, изгиб, скручивание верхнего плеча предохранителя и противовеса замкодержателя;

3. Короткая или длинная цепь расцепного привода 480 +/-10 мм;

4. Провисание автосцепки более установленной нормы;

5. Несовпадение осей автосцепки;

6. Попадание под замок посторонних включений (различного мусора);

Допустимые нормы предъявляемые к автосцепке

1. Высота головки СА-3 от головки рельс должна быть в пределах 980-1080мм., восстанавливают наплавкой рабочие поверхности полочки маятниковой подвески не более 10мм.

2. Разница по высоте автосцепок не должна превышать между секциями электровоза 20мм, между электровозом и грузовым вагоном 110мм, между электровозом и пассажирским вагоном 100мм.

3. Проверка механизма вручную. При нажатии рукояткой на замок при заранее утопленном замкодержателе, замок должен уходить не менее 7мм и не более 18мм. Исправный замок не должен выступать или быть вровень с малым зубом.

4. Зазор между ударной розеткой и головкой автосцепки должен быть при выдвинутом состоянии не более 90мм, и в сжатом не менее 70мм. Следов удара быть не должно.

5. Провисание автосцепки не должно быть более 10мм и отклонения вверх не более 3мм. Замер производится специальной линейкой в 2-х точках от головки рельс до литейного шва автосцепки. В зоне опорной балочки и малого зуба. В эксплуатации ориентировочно можно определить возвышение и провисание по зазору между хвостовиком и потолком ударной розетки. 25-40мм измеряется от кромки ударной розетки 15-20мм.

Лекция №12

Дата добавления: 2017-06-13 ; просмотров: 45860 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Ярлыки

Поиск по блогу

01 июля 2020

2020-13 ЦВ Теория Осмотрщики и др. (стаж более 5 лет)

Ответы за июль 2020:

2020-13 ЦВ Теория Осмотрщики и др. (стаж более 5 лет)

В какой точке измеряют высоту автосцепки над уровнем головок рельсов?

► По литейному шву в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки

Высота оси автосцепки над уровнем верха головок рельсов у восьмиосных вагонов должна быть:

► 990-1080 мм

Высота оси автосцепки над уровнем верха головок рельсов у груженых 4 осных вагонов должна быть:

► Не менее 950 мм

Высота оси автосцепки над уровнем верха головок рельсов у порожних грузовых вагонов:

► не менее 980 мм

Допустимое отклонение автосцепки вниз (провисание)?

► не более 10 мм

Допустимое отклонение автосцепки вверх?

► Не более 3 мм

Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки:

► допускается не менее 25 мм

Не позднее скольких суток до наступления срока технического освидетельствования котла и арматуры допускается налив опасного груза в специализированные контейнеры-цистерны?

► Менее 30 суток

На каком расстоянии вверху и внизу от продольной оси автосцепки проверяют длину малого зуба?

► 80 мм

При проверке действия предохранителя от саморасцепа шаблоном №873 какие признаки указывают на годность предохранителя?

► Замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в грузовом поезде допускается:

► не более 100 мм

Расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении:

► не менее 2 мм и не более 8 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 130 мм:

► 110-150 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки у восьмиосных вагонов должно быть:

► 100-140 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки при длине ударной розетки 185 мм:

► 60-90 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым вагоном в пассажирском допускается:

► не более 100 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым груженым вагоном допускается:

► не более 110 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью более 120 км/ч допускается:

► не более 50 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью не более 120 км/ч допускается:

► не более 70 мм

Цепь расцепного привода считается короткой, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна:

► Рычаг на полочку не ложится

Цепь расцепного привода считается длинной, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна:

► Нижняя часть замка выступает за ударную стенку зева

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Поиск по блогу

02 июля 2019

ДТО ЦВ июль 2019. ЦВ. Тема 13

ДТО ЦВ июль 2019. ЦВ. Осмотрщики и др (стаж более 5 лет). Тема 13

Как проверяется ослабление затяжки крепления засовов ручных замков?

► Остукиванием молотком по торцевой поверхности засовов ручных замков

На каких вагонах предназначена для применения автосцепка СА-3Т?

► На тяжеловесных вагонах с максимальной статической осевой нагрузкой не менее 25 тс

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым вагоном в пассажирском допускается:

► не более 100 мм

При проверке действия предохранителя от саморасцепа шаблоном №873 какие признаки указывают на годность предохранителя?

► Замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм

Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки:

► допускается не менее 25 мм

К какому классу относятся пружинно-фрикционные поглощающие аппараты?

► Т0

Цепь расцепного привода считается длинной, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна:

► нижняя часть замка выступает за ударную стенку зева

Допустимое отклонение автосцепки вниз (провисание)?

► не более 10 мм

Допускаемая глубина задиров, забоин и вмятин на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приемного окна головы

► до 2 мм

В какой точке измеряют высоту автосцепки над уровнем головок рельсов?

► По литейному шву в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки

Высота оси автосцепки над уровнем верха головок рельсов у груженых 4 осных вагонов должна быть:

► не менее 950 мм

В каком положении должны быть флажки визуального контроля положения замка в сцепленном положении:

► Располагаться ниже контрольной плоскости

Высота оси автосцепки над уровнем верха головок рельсов у порожних рефрижераторных вагонов должна быть:

► не менее 1000 мм

Высота оси автосцепки над уровнем верха головок рельсов у восьмиосных вагонов должна быть:

► 990-1080 мм

На каком расстоянии вверху и внизу от продольной оси автосцепки проверяют длину малого зуба?

► 80 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым груженым вагоном допускается:

► не более 110 мм

Какой рабочий ход у поглощающих аппаратов класса Т1?

► 120 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью не более 120 км/ч допускается:

► не более 70 мм

Допустимое отклонение автосцепки вверх?

► Не более 3 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в грузовом поезде допускается:

► не более 100 мм

Допустимый износ плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки?

► Не более 3 мм

При помощи чего хвостовик автосцепки СА-3М соединен с тяговым хомутом?

► Валиком

Как определяется короткая цепь расцепного рычага?

► При постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба

Допускаемый сплошной зазор по плоскости сцепления?

► Не более 1 мм

Как определяется короткая цепь расцепного рычага?

► При постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба

На каких вагонах предназначена для применения автосцепка СА-ЗТ?

► На тяжеловесных вагонах с максимальной статической осевой нагрузкой не менее 25 тс

При помощи чего хвостовик автосцепки СА-ЗМ соединен с тяговым хомутом?

► Валиком

⟦Назначение автосцепки СА-3⟧

Размеры, устройство и неисправности

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп.

⟦Устройство и назначение⟧

Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.

Корпус автосцепки отливается из углеродистой стали мартеновского производства, которая, согласно ГОСТ 88-55, имеет углерода 0,17-0,27%, марганца 0,5-0,9%, кремния 0,17-0,37%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 412 МПа, предел текучести 245 МПа и относительное удлинение 20-22%. Валик подъемника, подъемник замка, замкодержатель, предохранитель замка изготавливаются методом точного литья.

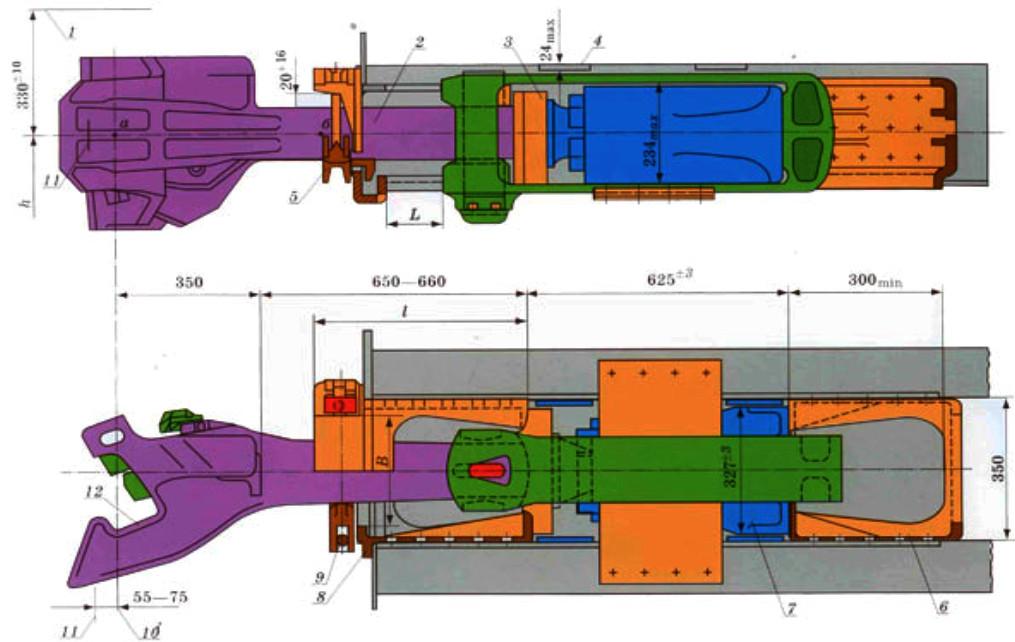

⟦Размеры автосцепки СА-3⟧

Все точные размеры по ГОСТ вы можете посмотреть в PDF документе.

ГОСТ 32885—2014

АВТОСЦЕПКА МОДЕЛИ СА-3

Конструкция и размеры

Чертеж с размерами:

⟦Основные неисправности⟧

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

⟦Ремонт автосцеки СА-3⟧

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель и электропоездов.

Где купить автосцепки?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Подписка на прайсы

«Запчасти для вагонов»

Варианты и развитие автосцепки СА-3

С 2000-х годов на железных дорогах России применяется усовершенствованная автосцепка СА-3. При обрыве обычной автосцепки её корпус может, выскальзывая из зева сцепленной автосцепки, упасть на рельсошпальную решетку; при её падении может повредиться стрелочный перевод или, что опаснее, оказавшись на головке рельса, массивный стальной обломок может привести к крушению поезда. Усовершенствование заключается в том, что к корпусу (сверху и снизу) привариваются два кронштейна, препятствующие выскальзыванию и падению на шпалы оборванной автосцепки. В первую очередь усовершенствованные автосцепки устанавливаются на железнодорожные цистерны, предназначенные для перевозки нефтепродуктов.

В данный момент ведутся разработки стандарта автосцепки для железных дорог Европейского Союза. Конструкция одной из разработок, C-AKv (нем. Compact — Automatische Kupplung vereinfacht, компактная упрощённая автосцепка), основана на сцепке СА-3 и совместима с ней. В отличие от СА-3, в C-AKv имеется дополнительный выступ на большом зубе, который попадает в специальный паз. За счёт этого выступа сцепка работает как жёсткая, благодаря чему становится возможным автоматическое соединение электрических разъёмов и тормозных магистралей.

Сколько допускается отклонение автосцепки вверх автосцепки не более чем

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Автосцепное устройство вагонов.

Конструкция, эксплуатация и ремонт

1. НАЗНАЧЕНИЕ АВТОСЦЕПНОГО УСТРОЙСТВА.

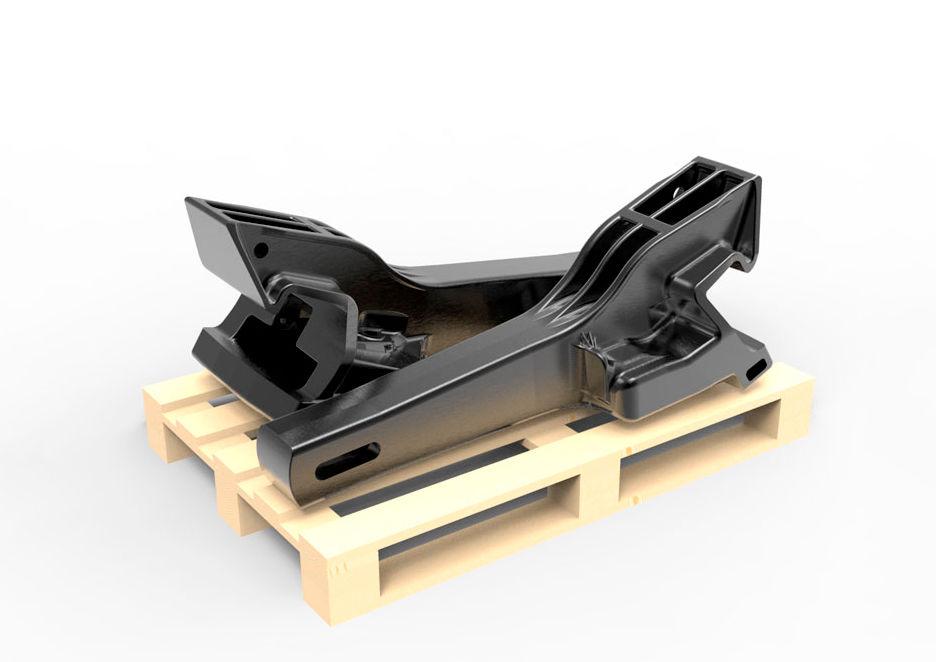

Автосцепное устройство вагонов состоит из следующих основных сборочных единиц (рис. 1.1)

Рисунок 1.1. Автосцепное устройство вагонов

2. КОНСТРУКЦИЯ И РАБОТА АВТОСЦЕПКИ СА-3

Рисунок 2.1 Автосцепка СА-3

2.1. КОРПУС АВТОСЦЕПКИ

Рисунок 2.3. Внутренняя часть корпуса

2.2. УСТРОЙСТВО МЕХАНИЗМА СЦЕПЛЕНИЯ АВТОСЦЕПКИ ЗАМОК (рис.2.4)

Служит для запирания двух сцепленных автосцепок. Утолщение замыкающей части замка 8 к наружной кромке препятствует выжиманию замка из зева внутрь кармана силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда.

Рисунок 2.4. Замок

ЦИЛИНДРИЧЕСКИЙ ШИП 7 вверху замка предназначен для навешивания предохранителя. Замки изготавливаются отливкой из сталей 20 ФЛ, 20 ГЛ, 20 ГФЛ.

Рисунок 2.5. Замкодержатель

Рисунок 2.6. Предохранитель.

ПОДЪЕМНИК (рис.2.7) предназначен для удержания вместе с замкодержателем замка в расцепленном положении до разведения вагонов и служ ит для подъем а верхнего плеча предохранителя и перемещения замка внутрь кармана корпуса.

Рисунок 2.7. Подъемник

Рисунок 2.8. Валик подъемника

2.3. СБОРКА И РАЗБОРКА АВТОСЦЕПКИ.

Рисунок 2.9 Положение подъемника и замкодержателя в кармане корпуса автосцепки(а); предохранитель на шипе замка (б);

замок с предохранителем в кармане корпуса(в); положение валика подъемника при постановке в корпус.

2.4. ДЕЙСТВИЕ МЕХАНИЗМА АВТОСЦЕПКИ НА РАЗЛИЧНЫХ ЭТАПАХ РАБОТЫ

2.4.1. Взаимодействие деталей механизма при сцеплении автосцепок

Рисунок 2.10. Отклонения автосцепок в горизонтальной плоскости

Рис 2.12. Положение механизма перед сцеплением.

Рис.2.13. Положение механизма в сцепленных автосцепках.

2.4.2. Взаимодействие деталей механизма при расцеплении вагонов.

Рис 2.14. Положение рукоятки рычага расцепного привода.

Рисунок 2.15. Положение механизма при расцеплении

Рисунок 2.16. Положение механизма в конце расцепления

2.4.3. Взаимодействие деталей механизма при восстановлении сцепления.

2.4.4. Взаимодействие деталей механизма при работе «на буфер»

3. Конструкции и работа пружинно-фрикционных

поглощающих аппаратов грузовых вагонов.

Подавляющая часть подвижного состава оборудована пружинно-фрикционными поглощающими аппаратами. К их числу относятся:

аппараты Ш-1-ТМ (рис 3.1, а), которыми оснащены четырех-осные грузовые вагоны постройки до 1979 г.

аппараты III-2-В (рис3.1 б), которыми оснащены те же вагоны постройки после 1979 г.

аппараты Ш-2-Т (рис 3.1, в), применяемые для 8-ми осных вагонов,

аппараты ПМК-110А с металлокерамическими элементами (рис 3.1 г);

аппараты Ш-6-ТО-4 (рис3.2).

аппараты ПФ-4 (рис 3.3).

Рисунок 3.1. Пружинно-фрикционные поглощающие аппараты

а) Ш-1-ТМ; б) Ш-2-В; в) Ш-2-Т; г) ПМК-110А;

Рисунок 3.2. Поглощающий аппарат Ш-6-ТО-4

Рисунок 3.3. Поглощающий аппарат ПФ-4

Поглощающий аппарат Ш-6-ТО-4 (рис 3.2) разработан для грузовых четырехосных вагонов. Рабочий ход аппарата составляет 120мм. Энергоемкость аппарата в состоянии поставки составляет около 40 кДж, а в приработанном состоянии при продольной силе 2Мн энергоемкость составляет 85-90 Кдж.

Поглощающий аппарат ПФ-4 (рис 3.3) также пружинно-фрикционного типа, имеет рабочий ход 120мм. Энергоемкость в состоянии поставки составляет 60-70 кДж, а в приработанном состоянии при продольной силе 2Мн составляет 90-100кДж.

Рис 3.4. Эластомерный поглощающий аппарат 73ZW

3.1. СБОРКА ПОГЛОЩАЮЩИХ АППАРАТОВ.

3.1.1. Сборка поглощающих аппаратов Ш-1-ТМ, Ш-2-В, Ш-2-Т.

Рисунок 3.5. Положение конуса в собранном поглощающем аппарате до постановки гайки стяжного болта (а)

и размещение подкладки стяжного болта поглощающего аппарата (б)

3.1.2. Сборка аппарата ПМК-11ОА и ПМК-110К-23.

3.1.3. Сборка аппарата Ш-6-ТО-4.

3.1.4. Сборка аппарата ПФ-4.

Нагрузка от хвостовика автосцепки на раму вагона передается через клин тягового хомута на тяговый хомут, через поглощающий аппарат на передние или задние упоры хребтовой балки рамы вагона.

Рисунок 4.1. Тяговый хомут автосцепки СА-3.

4.2.Типовое крепление клина тягового хомута.

Рисунок 4.4. Передний упор грузового вагона

Рисунок 4.5. Задний упор грузового вагона.

Задний упор (рис 4.5) приклепывается к стенкам хребтовой балки. Ширина верхней части опорных поверхностей увеличена до 85мм, в результате чего ограничиваются боковые перемещения задней части тягового хомута.

5. Конструкция центрирующего прибора.

Рисунок 5.1. Центрирующий прибор маятникового типа..

6. Анализ повреждаемости автосцепного устройства

Все внезапные повреждения можно разделить на две группы : хрупкий и усталостный излом.

Явления хрупкого разрушения происходят в результате отрицательного влияния внутренних концентраторов напряжений, воздействия низких температур при недостаточной ударной вязкости стали, а также в результате старения металла.

Внешние концентраторы приводят к развитию усталостных разрушений.

6.1 Повреждаемость корпуса автосцепки.

Основны е износы и повреждения корпуса автосцепки представлены на рис 6.1.

Рисунок 6.1. Износы и повреждения корпуса автосцепки

Износ поверхности упора 9 возникает от взаимодействия с выступающей частью розетки. В нормальных условиях эксплуатации сжимающие усилия, возникающие в поезде или при сцеплении вагонов, должны восприниматься и гаситься в поглощающем аппарате. Однако в связи с ростом весовых норм поездов и недостаточной энергоемкостью поглощающих аппаратов в определенных ситуациях после полного закрытия поглощающего аппарата часть передаваемой кинетической энергии остается непогашенной аппаратом и она передается непосредственно от упора головы автосцепки на выступ розетки и на раму вагона. Такая передача сил отрицательно влияет на техническое состояние рам вагонов и приводит к смятию и износу упора головы корпуса автосцепки.

Износы стенок отверстия для клина 5 по ширине и длине образуются за счет износа и смятия стенок от взаимодействия клином хомута.

Рис. 6.2 Деформации корпуса автосцепки.

6.2. Повреждаемость деталей механизма сцепления автосцепки.

Износы и повреждения замка представлены на рис.6.3.

Рисунок.6.3. Износы и повреждения замка

6.2.2. Повреждаемость замкодержателя.

Рисунок 6.4. Износы и повреждения замкодержателя.

6.2.3. Повреждаемость предохранителя замка.

Рисунок 6.5 Неисправности предохранителя замка

6.2.4 Повреждаемость подъемника.

Рисунок 6.6. Износы подъемника шипа корпуса автосцепки.

Износ боковых стенок 3 подъемника образуется от взаимодействия со стенкой собственного корпуса автосцепки.

Износ стенок квадратного отверстия 4 образуется от взаимодействия с валиком подъемника.

6.2.5. Повреждаемость валика подъемника

Валик подъемника изнашивается по цилиндрическим поверхностям 1 и 3 (рис 6.7) взаимодействия со стенками собственной автосцепки.

Поверхности квадрата 2 изнашиваются от взаимодействия с подъемником.

Также встречаются износы стенок паза для запорного болта 4. Все эти износы, восстанавливаются без каких- либо ограничений.

Рисунок 6.7. Износы валика подъемника

6.2.6. Причины саморасцепов автосцепок

Система технического обслуживания ания автосцепного устройства в эксплуатации в основном обеспечивает надежную работу этой сборочной единицы в межремонтные сроки. Однако в эксплуатации возможны случаи повреждений, повышенных износов деталей, которые в определенных условиях могут привести к ненормальной работе автосцепного устройства, в том числе к саморасцепу автосцепок.

Рис. 6.8 Механизм сцепления автосцепок

Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа. Надежность действия предохранителя от саморасцепов определяется размером «а» вертикального зацепления противовесом верхнего плеча предохранителя в сцепленном состоянии (рис.6.8).

Износы шипа 7 для навешивания замкодержателя, стенок овального отверстия 6 замкодержателя (см. дополнительно рис. 6.4 ), закругления опорной поверхности противовеса замкодержателя 4 (дополнительно см. 1 рис. 6.4.) и торца верхнего плеча 5 предохранителя (см. дополнительно 1 рис. 6.5.) понижают надёжность действия механизма сцепления против саморасцепа, т.к. при этом уменьшается размер вертикального заце пл ения. Кроме того, износы тяговой поверхности большого зуба корпуса и лапы замкодержателя вызывают дополнительный поворот замкодержателя на размер износа и соответствующее опускание противовеса. На вертикальное зацепление также влияет износ малого зуба смежной автосцепки, который в сцепленном состоянии находится в зеве и взаимодействует с лапой замкодержателя.

Если размеры указанных износов выше допускаемых, то в сумме они м о т вызвать значительное понижение противовеса, и поэтому вертикальное зацепление “а” у растянутых автосцепок будет настолько мало, что его станет недостаточно для надёжного упора верхнего плеча предохранителя, а следовательно, замка в нижнем положении, и под влиянием внешних сил. действующих в условиях эксплуатации, замок может уйти внутрь кармана корпуса, т е. произойдет саморасцеп.

Большую роль для надёжного действия автосцепки имеет зазор между торцами верхнего плеча предохранителя и противовеса замкодержателя “в”, определяющий свободное перемещение замка при включённом предохранителе. Этот зазор характеризует работу механизма автосцепки при сцеплении.

Износы торца верхнего плеча 5. ( рис. 6.8.) предохранителя и торца противовеса 4, отверстия предохранителя 8, шина замка 9., а также деформации замкодержателя и предохранителя приводят к увеличению зазора “в”. Это может вызвать опережение включения предохранителя, т е. в поцессе сцепления его торец упирается в противовес, т.к. не успевает пройти над ним раньше, чем тот поднимается до уровня опорной поверхности полочки В таком случае произойдёт изгиб или излом верхнего плеча предохранителя или излом противовеса замкодержателя и, как следствие, саморасцеп в результате частичной или полной потери вертикального зацепления.

Значительные изгибы верхнего плеча предохранителя 5., износы его торца и стенок отверстия могут привести к уменьшению размера “б” перекрытия полочки 3 верхним плечом предохранителя 5. Этому способствуют износы стенок овального отверстия 2 в замке, стержня 1 валика подъёмника и стенок отверстия для него в корпусе. Недостаточное перекрытие полочки верхним плечом предохранителя приводит к падению его с полочки. В процессе последующего сцепления произойдёт излом полочки, верхнего плеча предохранителя или шипа замка, что также может вызвать саморасцеп автосцепки. Недостаточное расстояние “г” от рабочей поверхности лапы замкодержателя в рабочем положении до торцевой поверхности замка также способствует опережению включения предохранителя, т.к. при сцеплении автосцепок замкодержатели начнут своё движение раньше, чем замки и при ударе малого зуба по лапе замкодержателя противовес может подняться выше полочки и перекрыть движущееся по полочке в процессе сцепления верхнее плечо предохранителя.

В эксплуатации также встречаются случаи износа шипа 7. (на конус) для навешивания замкодержателя. Тогда замкодержатель, спадая с шипа, прижимается к замку, последний теряет подвижность и замкодержатель принимает положение, при ко т ором противовес 4 будет поднят выше полочки 3 дня предохранителя. В процессе сцепления произойдет опережение включения предохранителя.

Однако черезмерно увеличивать вертикальное зацепление «а» противовесом верхнего плеча предохранителя, например, наращиванием противовеса сверху, нельзя, т.к. он будет препятствовать свободному проходу предохранителя при сцеплении автосцепок, что приведёт к излому деталей предохранительного устройства.

Также нельзя уменьшить зазор (до в=0) между торцами противовеса и предохранителя, т.к. предохранитель после сцепления автосцепок может остаться на противовесе и не соскочит на полочку, т.е. будет находиться в выключенном состоянии Чрезмерное увеличение расстояния “г” от лапы замкодержателя до торцевой поверхности замка приведёт в сцепленном состоянии (при нажатии на лапу малым зубом смежной автосцепки) к небольшому подъёму противовеса, поэтому вертикальное перекрытие “а” будет недостаточным. Значительное уширение полочки для создания большего перекрытия вызовет удары замка по ней при сцеплении автосцепок и, как следствие её излом или излом нижнего плеча предохранителя.

6.3. Повреждаемость поглощающих аппаратов.

Рис. 6.9. Повреждаемость поглощающих аппаратов

Излом и просадка пружин 5. образуется из-за явлений усталости металла, наличия концентраторов напряжений, локального обезуглероживания стали и недостатков термообработки пружин при изготовлении.

Износы, трещины и изломы стяжных болтов в большинстве случаев проявляются в зоне головки болта, взаимодействующей с отверстием для болта в опорной поверхности корпуса.

Стяжной болт значительное время работает на растяжение и поэтому износ поверхности болта возле головки, с учётом концентрации напряжений, приводит к образованию трещин Износы опорных поверхностей корпуса 7 образуются от взаимодействия с опорной поверхностью тягового хомута в режиме растяжения автосцепного устройства и от взаимодействия с задними упорами в режиме работы на сжатие автосцепного устройства.

Трещины 8 в зоне отверстия для стяжного болта образуются в результате действия комплекса сил при наличии концентраторов напряжений.

6.4 Повреждаемость тяговых хомутов. утов.

Характерные повреждения тягового хомута представлены на рис. 6.10

Рис. 6.10 Повреждения тягового хомута.

Трещины 1 (рис. 6.10) в ушках для болтов, поддерживающих клин, образуются из-за передачи клином вертикальных составляющих продольных сил, передаваемых автосцепкой при отклонениях её хвостовика от своего центрального положения. Кроме этого, эти трещины могут образовываться из-за небрежного отношения к хомуту, особенно, в процессе транспортировки.

Износы 2 и трещины в углах соединительных планок, не выходящие тяговую полосу, и трещины 3 в соединительных планках представляют не слишком большую угрозу для снижения прочности хомута и поэтому разрешается их заварка без каких либо ограничений.

Износы 7 поверхности потолка проёма для прохождения хвостовика автосцепки образуются от взаимодействия с хвостовиком, особенно, если хвостовик отклонён от горизонтального положения при прохождении неровностей в вертикальной плоскости (горбы сортировочных горок, горный профиль и др.). Этот износ восстанавливается без ограничений.

Износ задней опорной поверхности 4, образуется от взаимодействия с задней опорной поверхностью погашающего аппарата и восстанавливается без ограничений.

Трещины 5 задней опорной части сообразуются также от взаимодествия с поглощающим аппаратом. Трещины 5, не выходящие на тяговую полосу, разрешается устранять, а, если выходят на тяговую полосу, то являются дефектом не устранимым (заварка таких трещин не обеспечивает требуемой прочности).

Износы выработанных мест 6 на тяговых полосах образуются в результате перемещений по поддерживающей планке. Эти износы разрешается устранять, если толщина тяговой полосы в месте износа не менее 20мм., а ширина не менее 95мм. для тяговых хомутов автосцепки СА-3. Трещины на тяговых полосах не восстанавливаются. иваются.

Износы 8 перемычки отверстия для клина образуются за счёт износа и смятия металла в этой зоне от взаимодействия с клином. Эта перемычка восстанавливается, если толщина изношенной перемычки не менее 45мм.

Износы 9 боковых поверхностей в головной и хвостовой части хомута образуются от взаимодействия соответственно с передним и задним упорами при перемещениях хомута с поглощающим аппаратом при передаче растягивающих и сжимающих усилий, особенно при отклонённых от центрального положения хвостовиках автосцепки (в кривых).

6.5. Повреждаемость деталей центрирующею прибора.

Износы ударной розетки представлены на рис. 6.11

Рис. 6.11. Повреждения ударной розеткии

Ударная розетка отливается из сталей 15Л, 20Л, 20ГЛ, 20ФЛ, 20Г1ФЛ.

Износ А опорных мест для маятниковых подвесок образуется от взаимодействия с верхней головкой маятниковой подвески.

Износы Б поверхностей проёма для прохода хвостовика автосцепки образуются при перемещении хвостовика автосцепки при сжатей на величину рабочего хода поглощающих аппаратов (70- 110мм ), а также при отклонениях автосцепки от центрального положения в кривых участках.

Деформация (смятие) ударной части розетки В происходит от соударения с упором головы автосцепки при восприятии сжимаюпщх сил, превосходящих энергоёмкость поглощающих аппаратов.

Трещины Г в верхних углах проёма и трещины 3 в нижних углах проёма образуются также от непосредственного удара головы автосцепки по ударному выступу розетки. Кроме того, углы проёма розетки, являясь концентораторами напряжений, приводят к разрушениям именно в этих зонах. Эти трещины, если они не выходят на привалочную поверхность, разрешается заваривать.

Трещины Д образуются по тем же причинам от отверстия под заклёпку и также разрешены для заварки.

Трещины Е на рёбрах жёсткости верхней ударной части розетки, трещины Ж на грани ударного выступа розетки образуются по тем же причинам. Трещины Е устраняются без каких-либо ограничений, а при устранении трещин Ж кроме завапки самой трещины необходимо в средние углубления установить вставки и обварить, их по периметру.

Износы центрирующей балочки представлены на рис. 6.12

Рис. 6.12. Износы центрирующей балочки

Центрирующие балочки изготавливаются из сталей ст.3, 20Л, 20ГЛ, 20Г1ФЛ.

Износ 1. крюкообразных опор образуется от взаимодействия с опорными поверхностями нижней головки маятниковой подвески.

Износы 2. и З. образуются от взаимодействия с соответствующими поверхностями хвостовика автосцепки.

Износ 4. образуется от взаимодействия с нижней горизонтальной полкой проёма для хвостовика розетки (см. рис. 5.1 Эти износы разрешается наплавлять при условии, что износ не превышает 10мм. При износе опорной поверхности 3 в пределах 5-10мм. разрешается приварка одной плотно пригнанной пластинки с предварительной механической обработки места приварки. Допускается приварка сухарей к концам крюкообразных опор.

Износы маятниковых подвесок представлены на рис. 6.13

Рис. 6.13 Повреждения маятниковых подвесок

Маятниковые подвески изготавливаются из сталей СТЗ, СТ5 и 38ХС. Износы опорной поверхности верхней головки 1, образуются от взаимодействия с гнездом Г (см. рис. 5.1), а износы нижней головки 2. образуются от взаимодействия с крюкообразной опорой центрирующей балочки. Кроме того, в маятниковых подвесках образуются трещины и обрывы (чаще у головок), что происходит наиболее часто на сортировочных горках и особенно, если сцеплены два вагона с разной длиной консольной части рамы, в результате чего происходит зависание вагонов и передача вертикальных нагрузок на маятниковые подвески.

Подвески с трещинами не восстанавливаются, а износы поверхностей головок разрешается восстанвливать при условии, что в изношенном месте её высота не менее 18мм. При этом наплавленный металл не должен доходить до стержня подвески на 3-5мм во избежании подреза.

7. Система осмотра и ремонта автосцепного устройства

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотров: проверка автосцепного устройства при техническом обслуживании подвижного состава; наружный осмотр; полный осмотр.

7.1. Проверка автосцепного устройства

при техническом обслуживании подвижного состава.

Проверка автосцепного устройства при техническом обслуживании производится на пунктах технического обслуживания вагонов (ПТО) в соответствии с утвержденным технологическим процессом. При осмотре проверяют: действие предохранителя от саморасцепа с помощью специального ломика, а у несцепленных вагонов с помощью шаблона 873; наличие в деталях трещин; износы или другие повреждения сборочных единиц; состояние расцепного привода; длину цепи; центрирующий прибор; состояние поглощающего аппарата, тягового хомута и клина; разницу по высоте между продольными осями сцепленных автосцепок, обращая внимание на высоту их положения над головками рельсов.

Для проверки действия предохранителя от саморасцепа ломик с заострённым концом (см. рис. 7.1.) вводят сверху в пространство между ударной стенкой зева 1 одной автосцепки и торцевой поверхностью замка 2. другой сцепленной автосцепки (положение 1.) и, поворачивая выступающий конец ломика по направлению стрелки, нажимают заострённым концом на замок. Если замок не уходит внутрь кармана более чем на 20мм. и слышен чёткий металлический стук от удара предохранителя 3 в противовес 4 замкодержателя, то предохранительное устройство от саморасцепа исправно. Также проверяют и смежную автосцепку. Иногда ломик не входит сверху, тогда его вводят снизу через отверстие в нижней стенке кармана (положение IV) и, упираясь в кромку отверстия, нажимают на замок в нижней части.

Рисунок 7.1. Положение ломика при проверки автосцепки.

Рис. 7.3 Положение шаблона 873 при проверке автосцепки

7.2. Наружный осмотр автосцепного устройства.

Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов (ТО-3) для определения работоспособности устройства в целом. Наружный осмотр производится без снятия сборочных единиц автосцепного устройства с вагона.

Автосцепное устройство очищают от грязи перед наружным осмотром, выявляют трещины, износы, деформации деталей, проверяют действие механизма и состояние деталей автосцепки шаблоном 940 р. (рис.7.4)

Рис. 7.4 шаблон 940 р.

Рис. 7.5 порядок проверки действия механизма автосцепки комбинированным шаблоном 940р.

Толщину замыкающей части замка проверяют, расположив шаблон, как показано на рис. 7.6а. Если толщина замка больше контрольного выреза в шаблоне, т е. имеется зазор, то толщина замка считается удовлетворительной.

Для проверки ширины зева корпуса автосцепки шаблон располагают, как показано на рис. 7.66. Затем шаблон поворачивают по направлению стрелки, плотно прижимая его опорные грани к малому зубу. Ширина зева считается нормальной, если шаблон не проходит мимо носика большого зуба по всей высоте.

Проверка износа малого зуба производится, как показано на рис.7.6в. Малый зуб исправен, если его длина больше, чем расстояние между мерительными выступами шаблона, и при надевании шаблона на малый зуб между прямолинейной кромкой шаблона и боковой поверхностью зуба имеется зазор.

Чтобы измерить износы тяговой поверхности большого зуба и ударной поверхности зева, шаблон устанавливают, как показано на рис.7.6в. Износы этих поверхностей будут в норме, если между шаблоном и носиком большого зуба имеется зазор.

Такая проверка делается в средней части большого зуба на высоте на 80мм вверх и вниз от середины.

Рис.7.6 Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б)

и износа контура зацеатения (в,г) шаблоном 940р

При единой технической ревизии пассажирских вагонов (1 раз в 6 месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя нажимают шаблоном 940р, как показано на рис. 7.7, после чего планку 1 с вырезом 11мм. устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2 имеется зазор.

Рис. 7.7. Проверка возвышения противовеса замкодержателя над полочкой

7.3. Полный осмотр автосцепного устройства

Полный осмотр автосцепного устройства производят при плановых ремонтах вагонов. Полный осмотр производится в контрольных пунктах автосцепки вагонных депо или ВРЗ.

Детали автосцепного устройства очищают от грязи и старой краски Автосцепки и неисправные поглощающие аппараты разбирают. Все детали подвергают измерениям системой шаблонов в соответствии с [1].

7.3.1. Корпуса автосцепки

Проверка уширения зева, износов большого и малого зубьев корпуса автосцепки производится аналогично ранее изложенному, только с применением cneiшальных шаблонов, соответственно 821 р-1, 892р, 893р и 894р в зависимости от вида ремонта (см. рис. 7.8 и 7.9)

Рис. 7.8 Проверка ширины зева корпуса автосцепки шаблоном 821р-1

I- корпу с годен ; II- корпус негоден

Проверка контура зацепления корпуса производится проходным шаблоном 827р (рис. 7.10), который перемешают в контуре зацепления по всей высоте так, чтобы направляющая труба 1 шаблона располагалась по закруглению в месте перехода малого зуба в ударную стенку 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Контур автосцепки годен, если шаблон свободно проходит через него по всей высоте головы корпуса.

Рис. 7.10 Проверка контура зацепления корпуса автосцепки проходным шаблоном 827р

Углы зева и малого зуба корпуса проверяют шаблоном 822р (рис. 7.11)

Рис. 7.12 Проверка диаметра и соосности малого и большого отверстий

для валика подъёмника в корпусе автосцепки шаблоном 797р.

Рис. 7.13 Проверка положения отверстий для валика подъёмника

относительно контура зацепления автосцепки шаблоном 937р 797р.

Корпус считается годным, если проходная часть шаблона 797р свободно входит в соответствующее отверстие, а непроходная часть шаблона не входит в отверстие до упора в торец прилива корпуса.

Если непроходные части шаблона входят в соответствующие отверстия, значит стенки отверстий изношены и их нужно отремонтировать наплавкой с последующей обработкой.

После ремонта положение отверстий проверяют шаблонами 937р и 797р (рис. 7.13). Для проверки шаблон 937р вводят в карман корпуса, а через отверстие этого шаблона пропускают шаблон 797р. Затем, прижимая шаблон к внутренней стенке и нижней перемычке малого зуба, перемещают его по направлению стрелки А, проверяя 1три этом зазор «а» между упором 1 и ударной стенкой 2 зева. Положение отверстий признаётся правильным, если этот зазор составляет не более 4мм.

Размеры шипа для замкодержателя и его положение относительно контура зацепления корпуса автосцепки проверяют шаблоном 849р-1, 806р и 816р.

Шаблон 849р-1 контролирует высоту шипа (рис. 7.14).

Если в простанство между стенкой со стороны малого зуба и торцом шаблона проходит проходная часть шаблона и не проходит непроходная, значит высота шипа соответствует требованиям. Если в это пространство проходит непроходная часть шаблона (шип короткий) или не проходит проходная (шип длинный), то шип должен быть отремонтирован.

Положение полочки для верхнего плеча предохранителя в корпусе относительно шипа дня замкодержателя и контура зацепления проверяют шаблоном 834р.

Толщина перемычки хвостовика автосцепки СА-3 должна отвечать требованиям проверки непроходным шаблоном 897р-1 или 898р-1 (рис. 7.15), в зависимости от вида ремонта подвижного состава ( первый для капитального, второй для деповского ремонта). Перемычка считается годной, если шаблон не надевается на неё полностью (поз. I); если шаблон доходит до упора в перемычку, то она негодна (поз. II).

Рис. 7.15. Проверка толщины перемычки хвостовика автосцепки СА-3:

а — непроходным шаблонам 897р-1 или 898р-1;

б — непроходным шаблоном 900р-1; в — проходным шаблоном 4г

( I — перемычка годна; II — перемычка негодна)

Перемычка хвостовика автосцепки СА-3 со стороны клина должна быть обработана таким образом, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны не менее 16мм и не более 20мм с плавным переходом в боковые поверхности стенок отверстия.

После ремонта перемычку хвостовика проверяют непроходным 900р-1 (рис. 7.156) и проходным 46г (рис.7,15в).

7.3.2. Детали механизма сцепления

Замок проверяют шаблонами 852р, 899р, 839р, 833р, 843р. Для котроля толщины и прямолинейности замка применяется шаблон 852р (рис. 7.16а ), шаблон должен пройти через установленный в вертикальное положение замок (рис. 7.16а).

Рис. 7.16. Проверка толщины замка:

а- проходным шаблоном 852р, б- непроходным шаблоном 899р

Наименьший размер замыкающей части замка проверяют непроходимым шаблоном 899р (рис. 7.166) Замок годен, если его замыкающая часть не проходит в контрольный вырез шаблона.

Положение задней кромки овального отверстия в замке проверяется шаблоном 839р (рис.7.17). Для этого шаблон прижимают к боковой стенке и перемещают рукояткой 3 по направлению стрелки А до прижатия упора 4 к торцевой и опоры 5 к нижней поверхности замка. Удерживая шаблон в таком положении, поворачивают за рукоятку мерительный сектор 1 по часовой стрелке. Замок считается исправным, если проходная часть мерительного сектора 1 свободно проходит мимо кромки отверстия замка, а не проходная часть не проходит.

Рис. 7.17 Проверка задней кромки овального отверстия в замке шаблоном 839р:

1-замок годен; 2-замок негоден

Положение и диаметр шипа замка проверяется шаблоном 833 рис. 7.18.

Рис. 7.18 Проверка положения шипа замка шаблоном 833р.

При проверке расстояния от торцевой поверхности замка до задней боковой кромки шипа для предохранителя шаблон надвигают сверху на замок гак. чтобы опорная поверхность угольника 1 (рис. 7.18) была прижата к торцевой поверхности замка, а основание 2 шаблона прилегало к боковой поверхности замка. Замок признают годным, если при перемещении шаблона вниз проходная часть гребёнки 3 проходит мимо шипа для предохранителя, а непроходная не проходит.

Диаметр шипа замка для предохранителя проверяют непроходным и проходным стаканами этого шаблона (рис. 7.19).

Рис. 7.19 Проверка диаметра замка шаблоном 833р.

Шип 1 считают годным, если проходной стакан 2 свобода» наденают на него до упора торцом в замок у основания шипа, а непроходной стакан 3 не надевается или надевается на него частично так, что торец шипа не выступает за верхнюю кромку кольца непроходного стакана.

Износ прилива для шипа по поверхности, очерченной радиусом 24мм, проверяется шаблоном 833р, как показано на рис. 7.20. Зазор «а» более 3 мм не допускается.

Рис. 7.20 Проверка износа прилива для шипа шаблоном 833р

Напровляющий зуб замка должен соответствовав очертаниям шаблона 943р (рис. 7.21). Шаблон своим вырезом должен проходил» по всей ширине зуба, причем суммарный зазор между кромками зуба и шаблоном не должен превышать 2 мм.

Рис. 7.21 Проверка напровляющего зуба замка шаблоном 943р.

Замкодержатель проверяют шаблоном 841р, 826р и 916р. Замкодержатель признают неисправным, если: он погнут или его толщина и ширина лапы не соответствуют очертаниям вырезов шаблона 841р; овальное отверстие, расцепной угол, упорная часть противовеса не соответствуют требованиям проверки шаблоном 826р; наружное очертание (контур) замкодержателя не соответствует шаблону 916р; имеется трещина.

Толщину замкодержателя и возможные деформации проверяют шаблоном 841р (рис.7.22), который надевают на замкодержатель вначале вырезом, охватывающим противовес и стенку замкодержателя. Шаблон должен дойти до верхней плоскости лапы (положение I), затем его поворачивают наклонно (положение II), так, чтобы лапа замкодержателя вошла в соответствуюидай вырез шаблона. Замкодержатель годен, если он свободно проходит через вырез шаблона. Далее поверяют ширину лапы замкодержателя непроходным вырезом этого шаблона, который надвигают на лапу. Рабочую поверхность лапы должна быть параллельна кромке шаблона (положение III). Лапа должна входить в непроходной вырез.

Рис.7.22 Проверка толщины замкодержателя автосцепки и ширины его лапы шаблоном 841р.

Рис. 7.23 Проверка противовеса, расцепного уг ла и отверстия замкодержателя шаблоном 826р.

Для этого имкодержатель навешивают овальным отверстием на опору 1 так, чтобы противовес его был обращён вниз, и поворотом замкодержателя против часовой стрелки подводят противовес к сухарю 2. Замкодержатель считают годным, если упорная поверхность противовеса проходит мимо проходной части сухаря 2 и не проходит мимо непроходной (поз. 1), и негодным, если противовес проходит мимо непроходной части сухаря или не проходит мимо проходной (поз.II).

Высоту утла противовеса замкодержателя 9 проверяют этим же шаблоном (рис. 7.236). Замкодержатель навешивают оватьным отверстием на опору 1 так, чтобы лапа замкодержателя прилегала к угольнику 7, а боковая поверхность была прижата к поверхности фланца опоры 1 и опорной планке 8 шаблона. Высота угла противовеса считается правильной, если проходная часть планки 5, поворачиваемой по часовой стрелке, проходит мимо угла противовеса замкодержателя, а непроходная не проходит (замкодержатель годен, поз. I). Если проходная часть сухаря не проходит или непроходная часть проходит мимо противовеса, то высота считается неправильной, замкодержатель негоден (поз.II). При этой же установке производят проверку расцепного угла замкодержателя. Проходная часть планки 6, поворачиваемой против часовой стрелки, должна пройти мимо угла, а непроходная не должна (замкодержатель годен поз. I). Если проходная часть планки 6 не проходит мимо расцепного угла или нещюходная проходит, замкодержатель негоден (поз.П).

Для проверки размеров овального отверстия замкодержателя используют пробки 3 и 4 шаблона 826р (рис. 7.23в). Ширину овального отверстия считают правильной (поз. I), если замкодержатель не надевается на непроходную пробку 4 или надевается частично, но не доходит до упора в лист шаблона. Ширина овального отверстия бракуется, если замкодержатель надевается на ненроходную гсробку 4 (поз. II).

Длину овального отверстия считают правильной (поз. III), если замкодержатель не надевается на непроходную часть пробки 3.

Длину овального отверстия бракуют, если:

— замкодержатель не надевается на верхнюю удлинённую часть пробки шаблона ( поз. IV);

— стержень пробки не проходит по всей длине о тверстия (поз. V);

— замкодержатель не надевается (‘поз. VI) на проходную часть или надевается (поз VII) ид непроходную часть пробки шаблона.

Наружное очертание замкодержателя проверяют шаблоном 916р, как показано на рис.7.24.

Замкодержатель годен, если его боковая стенка плотно лежит на плите шаблона, а профильная призма а шаблона своим выступом касается упора б или зазор между ними не превышает 1 мм.

Предохранитель проверяют шаблоном 800р-1 ( рис. 7.25).

Для проверки толщины плеч в вырезе «б» предохранитель надеванют на подвижный штырь 3 и поворачивают по направлению стрелок так, чтобы верхнее и нижнее плечи входили в соответствующие вырезы листа шаблона. Для проверки общего контура предохранителя его надевают на шип 1 и пропускают через вырез а шаблона и при этом предохранитель отверстием должен входить до упора в основание (узел I).

Рис. 7.24 Проверка наружного очертания замкодержателя шаблоном 916р.

Диаметр отверстия в предохранителе проверяют неггроходной пробкой 4 шаблона. Предохранитель не должен надеваться на эту пробку с обеих сторон.

Высоту торцевой поверхности верхнего плеча предохранителя считают достаточной, если торец предохранителя не полностью входит в вырез 7 шаблона, т е. остаётся зазор в Длина верхнего плеча предохранителя проверяется надеванием на шип 5 шаблона и поворотом на нём против часовой стрелки. Предохранитель годен, если нижний утол горца верхнего плеча проходит мимо проходной части сухаря 6 и не проходит мимо непроходной.

Подъёмник замка проверяют шаблоном 847р (рис. 7.26).

Очертания узкого и широкого пальцев подъемника проверяют, надевая на проходную пробку 2 и вводя в обойму 5. Размер квадратного отверстия проверяют непроходной прямоугольной пробкой 1 шаблона.

Толщина буртика подъемника достаточна, если задняя часть подъёмника свободно проходит контрольный вырез 6.

Ширину подъемника проверяют, пропуская его через вырез 7. Устанавливая подъемник на стержне 3, определяют его ширину, которая достаточна, если широкий палец подъёмника не заходит под шляпку стойки 4, и дайну узкого пальца, если при повороте подъёмника на шипе 3 узкий палец проходит мимо проходной части сухаря 8 и не проходит мимо непроходной части.

Рисунок 7.27. Проверка износа валика подъемника

Утолщенная и тонкая цилиндрические части стержня валика должны свободно входить в соответственно в большое 6 и малое 7 кольца шаблона, расположенные соосно, и вращаться в них. Кроме того, цилиндрические части стержня не должны входить в непроходные вырезы 2. Непроходным является вырез 2 не только для тонкой части стержня, но и для квадратной части. Длина утолщённой цилиндрической части проверяется по непроходному 5 и проходному 4 вырезам в листе шаблона Проходной вырез 8 служит для проверки квадратной части стержня валика, куда он должен входигь свободно.

Контрольный буртик 3 шаблона должен полностью входить в паз валика подъёмника для запорного болта

7.3.3. Поглощающие аппараты.

Рис. 7.28 Проверка нажимного конуса поглощающего аппарата шаблоном 611.

Конус не годен, если между концом движка и плоскостью конуса имеется зазор более 3 мм (а),

зазор между кольцом шаблона или шитой (б).

Конус устанавливают гак, чтобы стойки 1 прижимались к скошенным поверхностям конуса. После этого перемещают движок 3 по направлению стрелки. Если зазор между движком в его крайнем положении и конусом будет более 3 мм, то конус имеет повышенный износ и его ставить в аппарат нельзя.

Фрикционные клинья с толщиной стенки не менее 17 мм для аппаратов Ш-1-Т и Ш-1-ТМ (рис. 7.29 размер а ) и не менее 32 мм для аппаратов Ш-2- В и Ш-2-T (размер б).

Рис.7.29. Фрикционные клинья.

7.3.4. Тяговые хомуты

Рис.7.30. Проверка дойны тягового хомута (а) и высоты потолка

проема головной части хомута (б) шаблоном 920р-1

Рис. 7.31. Проверка высоты проёма тягового хомута (после ремонта) шаблоном 861р-м.

Высота проёма тягового хомута после ремонта соответствует норме, если стрелка находится в пределах проточки 2.

После наплавки и обработки отверстия для клина тягового хомута проверяют проходным шаблоном 861р-м (рис. 7.32)

Рис.7.32. Проверка отверстий для клина в тяговом хомуте шаблоном 861р-м.

Хомут считают негодным если шаблон не проходит через верхнее отверстие (рис. 7.32а) или через нижнее отверстие (рис. 7.326) для клина. Если шаблон проходит через оба отверстия (рис. 7.32в), то хомут исправен.

8. Ремонт сборочных единиц автосцепного устройства.

Сборочные единицы автосцепного устройства, снятые с ремонтируемых вагонов, передаются для полного осмотра и ремонта в контрольный пункт автосцепки (КПА) депо или отделения по ремонту автосцепки вагоноремонтного завода (ВРЗ). Ремонт сборочтшх единиц производится в соответствии с требованиями I 1,4,7]. Все снятые сборочные единицы автосцепного устройства подвергают предварительному наружному осмотру, проверяют действие механизма, после чего подвергают очистке от грязи, коррозии и старой краски в моечных машинах. После очистки, все сборочные единицы автосцепного устройства передаются на соответствующие участки КГ1А для ремонта.

8.1. Ремонт корпуса автосцепки

Рис. 8.1 Универсальный стенд для разборки, сборки и проверки автосцепок

Зоны корпуса автосцепки, подверженные образованию трещин, дополнительно расчищают механизированными щётками до металла и подвергают магнитно-порошковой (МД-12ПШ, МД-12ПЭ, МД-14П), феррозондовой (ДФ-105) или вихревой (ВД-12НФ) дефектоскопии.

По результатам осмотров, измерений шаблонами и дефектоскопии делается вывод об объёмах ремонта автосцепки.

8.1.1. Правка деформаций корпуса автосцепки.

В последние годы увеличивается количество корпусов автосцепки, имеющих деформации хвостовика и уширение зева головы автосцепки.

Уширение зева определяют шаблоном 821 р-1 (рис. 7.8). Определение изгиба хвостовика в горизонтальной плоскости производится разметкой, как показано на рис. 6.26 Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на горце и в средней части. После этого соединяют линией точки, обозначающие середину хвостовика в начале и в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части.

Изгиб “г” хвостовика в вертикальной плоскости (рис. 6.2а) отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе.

Погнутый хвостовик автосцепки должен бьпъ выправлен, в том случае, если его изгиб “г” (рис. 6.2) измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм.

Если на корпусе автосцепки в зонах деформаций обнаруживают не заваренные или ранее устранённые трещины, такой корпус бракуется.

Восстановление ширины зева и правку хвостовика корпуса автосцепки производят в кузнечном отделении.

Производиться предварительный местный наг рев выправляемых зон до 800-850°С.

Нагрев целесообразно производил, в печах с регулируемой атмосферой, т.е. с восстановительной или нейтральной атмосферой, с тем чтобы избежать вьгорания углерода и легирующих присадок в процессе нагрева. Для обеспечения равномерного прогрева по сечению корпус выдерживается при указанных температурах в течение 1 часа, после чего подаётся под пресс для выправки.

Правка корпуса должна быть закончена при температуре выправляемой зоны не менее 650°С, в противном случае возможно образование остаточных термических напряжений и трещин.

Правка уширения зева и деформаций хвостовиков во многих депо и ВРЗ производится под обычными прессами. Эта правка малоэффективна, а точность выправки недостаточна.

В депо Люблино была разработана и внедрена более современная конструкция пресса (рис. 8.2).

Рис. 8.2. Пресс для правки корпуса автосцепки

8.1.2. Электросварочные работы на корпусе автосцепки

Рис. 8.3. Требования к поверхностям контура зацепления корпуса автосцепки после их наплавки

Механизированную сварку (полуавтоматическую) применяют при сварке деталей, имеющих швы с малым радиусом кривизны, небольшой длины или расположенных в труднодоступных местах, а также при мелкосерийном производстве, при этом используется сварочная проволока, подаваемая в зону сварки подающим устройством шлангового полуавтомата. Защита наплавляемого металла осуществляется флюсами.

Наиболее эффективным является способ наплавки порошковой проволоки ЭД с помощью шлангового полуавтомата. В качестве присадочного материала применяют порошковые проволоки марок ПП-Нп-14СТ и др.

Многоэлектродная наплавка применяется для нанесения слоя металла на поверхность детали с целью их восстановления или упрочнения. Наплавку производят под слоем флюса двумя и более электродами при общем подводе сварочного тока. С увеличением числа проволок ширина и производительность наплавки увеличиваются. Глубина проплавления меньше, чем при наплавке одной проволокой, что способствует снижению чувствительности металла, особенно с повышенным содержанием углерода к образованию трещин, в связи с уменьшением в расплавленном металле ванны доли основного металла.

Рис.8.4. Схема способа наплавки лежачим пластинчатым электродом

Индукционно-металлургический способ (ИМС) применяется для восстановления и упрочнения поверхностей деталей вагонов при котором для нагрева наплавляемых поверхностей и расплавления наплавочного материала используются токи средней и высокой частоты. Сущность индукционной наплавки заключается в нагреве наплавляемой поверхности помощью индуктора до температуры 1200-1500°С, локализации энергии в поверхностном слое и расплавлении его вместе с порошковым наплавочным материалом, нанесённым на восстанавливаемую поверхность.

Индукционным способом допускается наносить слои металла толщиной до 5 мм при наплавке, до 3 мм при упрочнении. Тогда толщина слоя наплавленного металла составит 1/3 от исходной высоты насыпаемого слоя порошковой смеси.

При больших износах разрешается сначала наплавлять традиционными способами.

Этот способ позволяет повысить износостойкость поверхностей трения, что увеличивает срок службы деталей, резко снижает расходы при эксплуатации восстановленных узлов.

8.1.3 Механическая обработка наплавленных поверхностей корпуса автосцепки

Поверхности корпуса автосцепки, наплавленные традиционными способами, требуют механической обработки. Для этого на ВРЗ и в депо применяют универсальные фрезерные, строгальные и долбёжные станки. Однако в настоящее время разработаны конструкции специального технологического оборудования. Примером такого оборудования может служить полуавтомат, представленный на рис.8.5.

Рис. 8.5. Станок для обработки корпуса автосцепки

8.2 Ремонт деталей механизма сцепления

Рис. 8.6. Приспособление для обработки замыкающей поверхности замка

8.3 Ремонт поглощающих аппаратов

Рис. 8.7. Конвейер для разборки, ремонта и сборки поглощающих аппаратов

8.4. Ремонт тяговых хомутов

Тяговые хомуты, поступившие в ремонт, очищают от краски, грязи, осматривают, проверяют шаблонами 920р-1 и 861р-м в соответствии с инструкцией [1]. Далее хомуты подвергаются магнитно-порошковой дефектоскопии для выявления трещин в тяговых полосах и углах соединительных планок.

Разрешается устранять при всех видах ремонта дефекты, изложенные в разделе 6.4.

Восстановление допускаемых повреждений производится ручной или полуавтоматической сваркой под слоем флюса или в защитной газовой среде.

Для повышения качества восстановления и производительности труда целесообразно применение сварочных манипуляторов, позволяющие производить сварочные работы в наиболее удобном положении.

На рис. 8.8 представлена конструкция сварочного манипулятора. Манипулятор состоит из станины 1, приваренной к стальному основанию 2. Гнезда 5, куда устанавливаются наплавляемые хомуты, закреплены на траверсах 4„ опирающихся на подшипниках 3. Гнездо состоит из наружной 6 и внутренней 7 обойм. Тяговый хомут устанавливается в проем 8 и фиксируется с помощью механизма 9.

Механизм закрепления тягового хомута состоит из откидной скобы 12, плунжера 14 и рукоятки 15.

При установке хомута в проем 8 рукоятка 15 оттягивается, тем самым уводим плунжер 14 и освобождаем откидную скобу, поднимая которую, получаем возможность установить хомут.

После наплавки поверхности подвергаются механической обработке. Завершается процесс проверкой размерных параметров тягового хомута с помощью шаблонов 920р и 861р.

Рис. 8.8. Сварочный манипулятор для тяговых хомутов

8.5. Приемка и клеймение отремонтированных

и проверенных деталей автосцепного устройства.

Министерство путей сообщения Российской Федерации

Московский Государственный Университет путей сообщения (МИИТ) Кафедра «Вагоны и вагонное хозяйство»

К.В. Мотовилов Автосцепное устройство вагонов. Конструкция эксплуатация и ремонт.

Учебное пособие по дисциплине «ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И РЕМОНТА ВАГОНОВ»»ОВ»»

для студентов специальности 150800 «Вагоны»