ремонтный пол ваз 2109

Ремонт днища и порогов на 2109

Через полгода после покупки, девятка нещадно начала цвести. Цвели пороги, низ дверей, задние арки. Под свежим слоем антигравия уложенным прежним хозяином, ржа прорывалась как «весенняя зелень под солнцем».

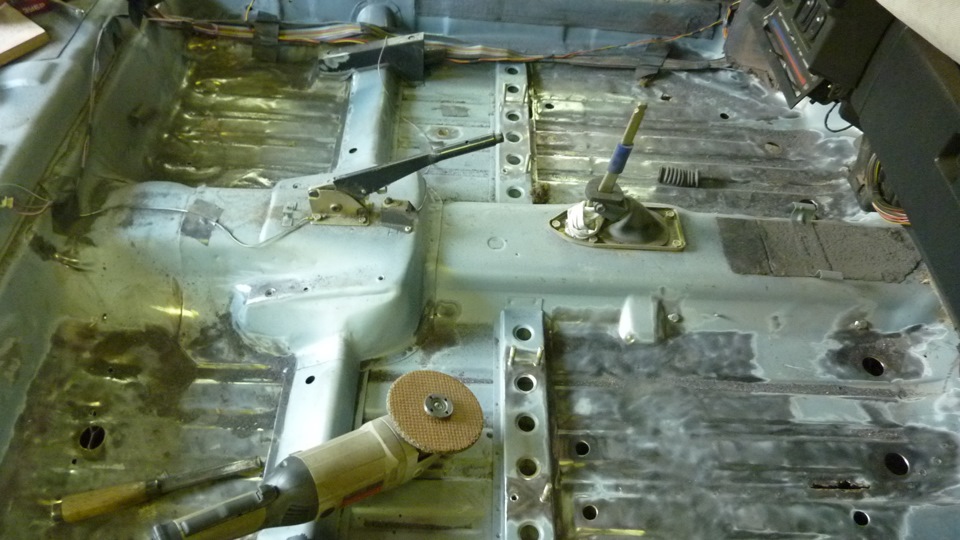

Ремонт девяточки началось. Был разобран салон, чтобы узнать в каком состояние днище. Был удивлен состояние дна было более менее. Насмотревшись в интернете фотографии ремонтных девяток, мой случай был не так ужасен.

Запомнилась одна статья в интернете с полным фотоотчетом такого же ремонта, может кому будет интересно.

Обстучав молотком подозрительные ржавые места, выявились несколько сквозняков. Больше досталось правому заднему тазику.

После консультации с моим другом Александром было принято решение менять заодно и пороги.

Договорился с Диманом моим хорошим знакомым на счет сварки и заменой порогов. Он был согласен привести сварочное оборудование ко мне в гараж и начать работу. Забегая вперед сообщаю на все сварочные работы было потрачено около десяти дней, то есть вечеров из них два выходных.

Были закуплены: пороги, соединители, усилители. Также купил грунтовку эпоксидную в баллончике, наждачные бумаги, щетки и круги для болгарки.

Участие в ремонте принимали 3 болгарки с размером круга 125, 150 и 180. Было очень удобно. На одной щетка на другой зачистной на третьей отрезной круг. Липота)))

Все детали были зачищены и покрыты эпоксидником. Эпоксидный грунт — очень полезная вещь, через себя не пропускает ни воздух ни влагу. Наносится на чистый металл без ржи.

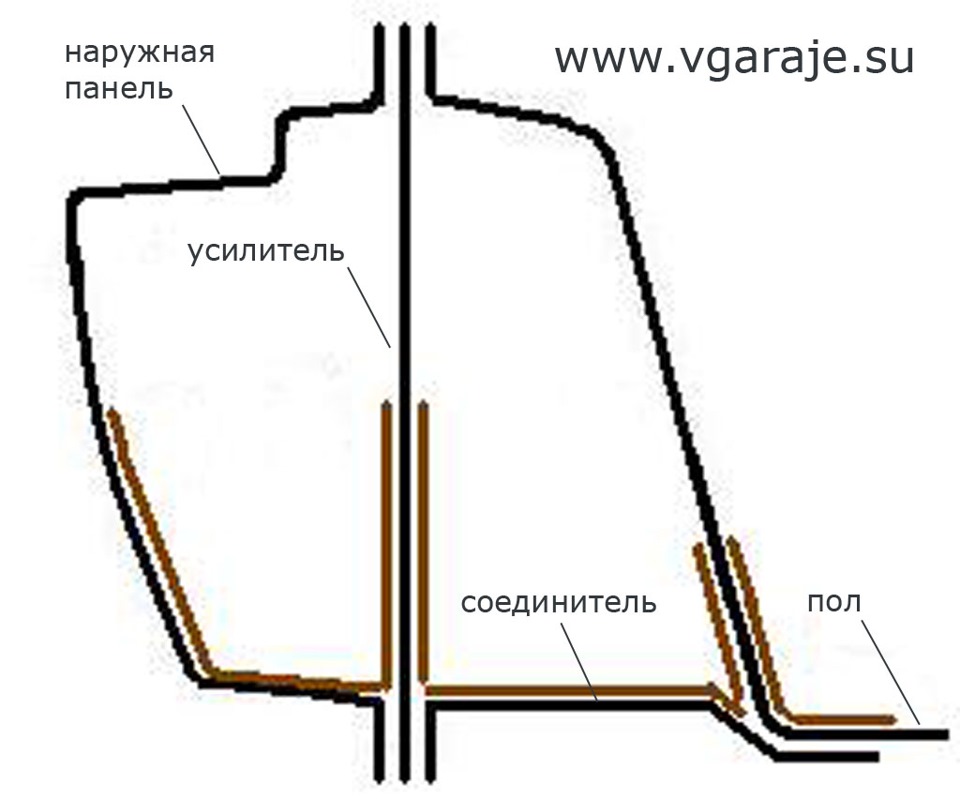

Честно говоря я и представление не имел как устроен порог. Даже после теоретического разъяснения Димана, представлял смутно как все устроено внутри. Вот примерная картинка с интернета «устройство порога в разрезе»

Начали ремонт с правой стороны.

Обварили уголок внутри салон скрепив три стойки. Это не даст сложиться кузову.

Приложили новый порог на старый, отчертили его.

Болгаркой вырезали наружную панель порога, оставляя запас металла, то есть делая срез ниже отметки.

После того как как наружняя панель «пала» находим точки контактной сварки и зачищаем до первого слоя. Таким образом снимаем старый усилитель.

Соединитель также приварен снизу точками. Если не поддается зубилу, придется заглянуть вниз с болгаркой.

Пока Диман занимался сквозняками, вырезал ржавые участки, чтобы варить заплатки или как по другому их называют «латки». Я подготавливал пороги, усилители, соединители. Покрашен в черный транспортировочный грунт был только порог и притом покрашен как внутри так и снаружи. И грунт обязательно нужно удалить, так как он будет хорошой средой для ржавчины. Соединители и усилители были только промаслены и их было достаточно обезжирить. Все это хозяйство загрунтовал эпоксидным грунтом с балончика. Почему эпоксидным, а не простым акриловым? Да потому что к нему перешли все мастера по покраске. Он не пропускает через себя ни влагу ни воздух, что особенно важно т.к металл будет хорошо защищен.

Подготовка к сварке сводилось к тому, что я должен был сверлить отверстия диаметром 7мм. под сварку и делать латки на место вырезанных кусков со ржавчиной.

Соединитель был заварен чуть раньше и не полностью, так как машина будет опрокидываться на бок для дальнейших работ, то сварка соединителя будет выполнена в удобном, вертикальном положении.

Так как в ДРАЙВЕ установлен лимит на 20 фотографии, а хотелось бы чтобы мой фотоотчет по замене порогов и днища был наиболее понятен и иллюстрирован перейдём к новой записи «продолжение замены порогов 2109»

Обработка пола

В один прекрасный момент я увидел незваного пассажира — муравья. Тогда я не обратил на него внимание и практические сразу высадил его за борт и забыл. Через некоторое время такие ситуации начали происходить чаще и чаще. Зная, что муравье по одиночке не живут я слегка затревожился. И тут совпала картинка, что не просто так они поселились у меня в машине, так как постоянно коврики сырые с обратной стороны. Слегка надрезал ковролин и о чудо — все сырое. Очень сильно расстроился, так как больше переживал за состояние пола и готовился в худшему результату… Для машины сил и средств, а тем более времени не жалею.

Выбрал теплую недельку в июле месяце и рванул в деревню.

Приступил к разбору и сразу геморрой: гайки, которые держат сидения — приржавели, не так чтобы намертво, но усилия приложить пришлось.

После того как вытащил ковер — пришел в самый настоящий шок. Все оказалось в воде. Расстроился еще больше. Притащил пустое ведро с тряпкой и начал по маленьку собирать воду.

Уже кто-то до меня здесь прилепил сплен. Он может быть и имеет место быть, но не в этой машине, позже скажу почему. Выкинул эту «шумку» и стал разгребать дальше…

Картина не самая благоприятная, вся штатная вата в воде. Но когда я ее всю выкинул, счастье не было предела — ни одного отверстия, кроме технологических, в полу нет. Прибодрился я тогда весомо.

Думаю состояние вполне достойное.

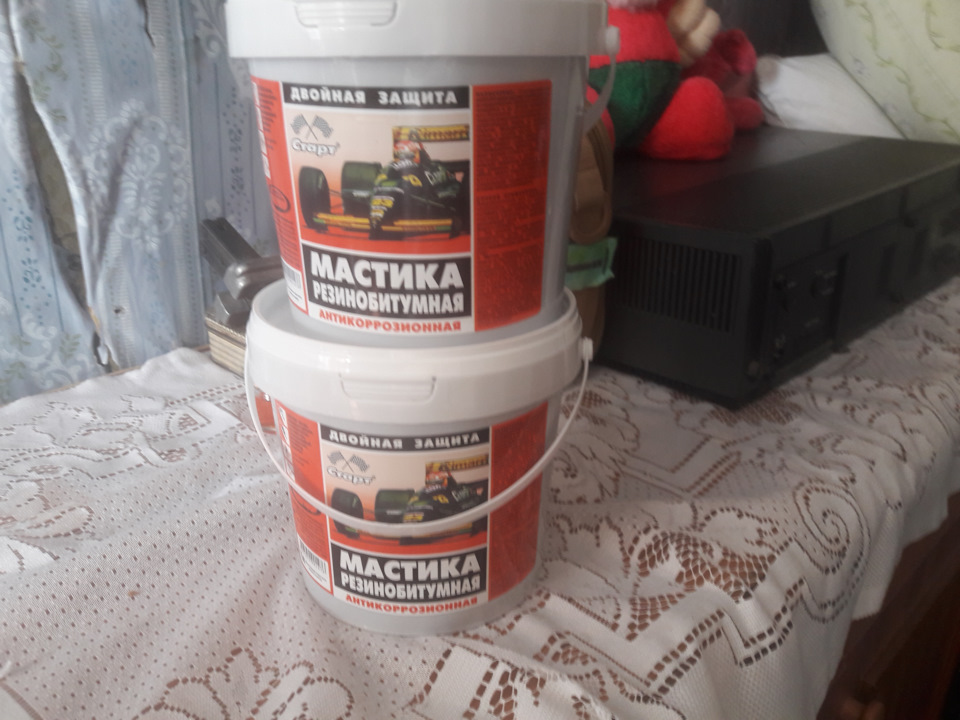

Обрабатывать решил мастикой резино-битумной с антикоррозийным свойством

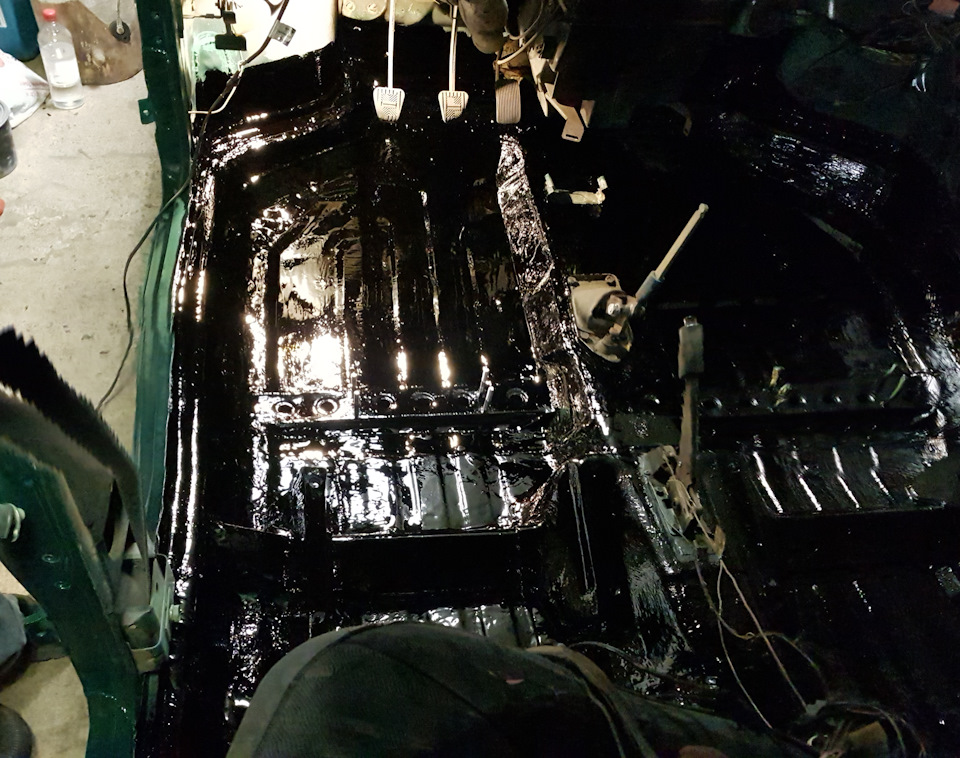

Мастикой покрыл в несколько слоев, в том числе и багажник, с промежуточным периодом высыхания в 5-6 часов. Это самое долгое было в процессе. Пока сох очередной слой, я решил мыть салон, причем капитально.

Сиденья замочил в ванне, обильно осыпал порошком и драил щеткой, прополоскал и кинул на гараж сушиться. потребовалось на сушку около 3 дней. Также поступил с ковром.

Не штатную проводку, да и штатную тоже, обмотал в тряпичную изоленту, дабы не сильно испачкать провода.

Вообще, работой очень доволен, потому что все дно в прекрасном состоянии, от обработки хуже не стало.

Вода кстати появлялась из-за прохудившихся уплотнителей, 30 лет как ни как, почти 😉

Заменил уплотнители на БРТшные по 200 рублей с копейками. И теперь не так часто мою на мойке высокого давления.

Так же заменил пласти передних стоек — просто новые захотел, на одной из старой накладки — трещина.

Кстати, на новых накладках не совпадало нижнее отверстие. Пришлось дырявить стойку.

На счет шумки, что она была, что когда я все выкинул, особо изменений никаких не почувствовал.

На этом сегодня все, спасибо за уделенное время мне и моей Пуансеттии

Итого вышло по деньгам

1) Мастика — две банки по 2кг — 250х2 = 500р (ушла только одна банка, вторая не открытая осталась)

2) накладки на стойки по 100 рублей

Сумма: 700₽

Ремонт пола и замена порогов.

Всем привет! Обещал отчёт по борьбе с мёртвым днищем 99й. Кузовной ремонт я затеял ещё в конце сентября, и в конце ноября работы были закончены, машина обработана сланцевой мастикой, пороги пролиты жидкостями для консервации, после чего была установка новой проводки, монтажного блока от 2115 и т.д. Напомню как всё выглядело до ремонта.

Пороги, ну так к слову — время тоже потрепало.

Я пошёл по одному из самых бюджетных путей — пол варил ремвставками, передняя часть пола была просто в усмерть гнилая. Москва… зубило — лакомый кусочек для реагентов. Так вот, в конце сентября, я собрал в кучу всё что уже успел закупить а это куча ремвставок и начал всё это грунтовать, кое что успело начать ржаветь, ржавчину зачищал + цинкарь, смывал транспортировочный грунт при наличии и заваливал кислотным + акриловым грунтом.

Далее, наступил день икс, когда я приехал в гараж, разобрал салон и … пошла жара, болгарка за 700руб (на самом деле УШМ конечно) задорно резала металл, кстати изначально я не возлагал на неё надежды, но она ни разу не подвела, в отличии от Bort-овской у которой пропала регулировка оборотов (восстановил, дело было в копеечном симисторе, но всё равно неприятно). Так же было принято решение избавиться наконец таки от низкой панели в пользу европанели, которая ждала ещё с весны своего часа. Снял примерно за 40 минут, вся запара была в замке зажигания (без демонтажа замка — снять панель не получится), срывные болты пришлось пилить болгаркой, номер с молотком и зубилом не прошёл.

Далее муторный процесс подгонки (отсутствие ямы конечно усложняет процесс.), заменил правый усилитель пола (он же лонжерон пола), лучше варить после установки корыта, но мне повезло всё встало нормально. Так же, после ремонта правой части пола, переваривал задний поддомкратник, т.к. там тоже не было живого места, усилитель чашки сгнил и согнулся. Толстого металла у меня не было — сваривал вместе два листа металла 1.2мм методом электрозаклёпок и точками по кругу, по итогу машина поднимается отлично — усилитель не изгибается. Остальные подробности опущу, далее будет пара снимков по правой стороне:

Швы по итогу зачистил почти до ровной поверхности, на шпаклю не было времени (я ранее писал что гаражи вот вот должны сносить), загрунтовал и покрасил так.

Что ещё по правому борту. внутренний порог так же был заменён т.к. на нём не было живого места, заднее корыто тоже подваривал, было пару дырок. До этого я никогда не занимался кузовнёй, и это был очень ценный опыт, собственно левую сторону за счёт накопленного опыта — сделал в два раза быстрее, если считать по дням.

Я не планировал делать тачку — вечной, задача была сделать её целой, с оговоркой на то, чтобы «хотя бы лет на 5», получить ценный опыт, узнать как работает тот или иной состав химии с которой работал. Всё что хотел с этой стороны медали я увидел и получил то, что хотел.

Пол и днище было обработано в несколько слоёв мастиками.

Спасибо всем за внимание! Далее будет небольшой отчёт по европанели, евроаварийка, калинокарданчик, эсп и др.

Особенности проведения ремонта и замены днища на ВАЗ 2109 своими руками

Проблема отечественных автомобилей — металл кузова. Следы коррозии появляются уже спустя пару лет эксплуатации, вынуждая владельца менять отдельные элементы — арки, пороги, днище ВАЗ 2109. Ремонт часто подразумевает замену сгнивших деталей.

Общее у разных модификаций

Металлический каркас 2109 представляет собой несущую конструкцию типа хэтчбек с пятью дверями. Унифицированный кузов создавался на базе ВАЗ 2108, но большая часть деталей имеет разные размеры. У обеих моделей цельные остовы и навесные компоненты.

Кузовные части 2109 соединяются точечной сваркой, места высокой нагрузки усиливаются электродуговой. Для их производства используют листовую сталь толщиной 0,7–1 мм. Мелкие части штампуются из стали большей толщины.

Конструкция кузова ВАЗ 2108 цельнометаллическая сварная, трехдверного типа. Представлена в пассажирском, грузопассажирском вариантах. Кузов «девятки» пятидверный, внутренние и наружные боковые панели оснащены проемами для дверей. В остальном каркас 2109 не отличается от 2108.

Самое слабое звено

Каркас автомобилей ВАЗ 2109, 2108 имеет несколько слабых мест, наиболее подверженных коррозии.

Крепления задней балки

Задняя балка крепится к треугольным кронштейнам с обеих сторон кузова резинометаллическими шарнирами. Кронштейны закреплены шпильками, приваренными к усилителю заднего лонжерона. Очаги коррозии появляются вокруг креплений, разрушая пороги, усилитель. При сильных повреждениях балку может вырвать из кузова, что приводит к потере управления. Дно модели 2109 ремонтируется на ранних стадиях коррозии.

Крепления кронштейнов растяжки

Рамка радиатора в этих местах усилена толстым металлом, который подвергается коррозии. Рем вставка дна ВАЗ 2109 продается в специализированных магазинах. Запчасть вваривается на место разрушенной с соблюдением геометрических размеров кузова.

Стаканы стоек подвески

Грязь, скопившаяся в арках колес, разрушает брызговики, стаканы подвески. В местах крепления гаек, шпилек из-за высокой вибронагрузки появляются трещины. Дефекты устраняются переваркой стаканов. В профилактических целях рекомендуется использовать подкрылки, обновлять защитное покрытие арок.

Пороги

Наиболее распространенная проблема «девяток», снижающая жесткость кузова. Коррозия распространяется под пластиковыми накладками. Поменять пороги без восстановления пола невозможно. Меняют либо деталь полностью, либо наиболее разрушенные элементы — усилители, нижнюю часть, внешнюю накладку.

Инструменты

Кузовной ремонт ВАЗ 2109, включающий замену днища своими руками, начинается с подбора инструментов. Восстановительные работы требуют специфических приборов:

С чего начинать и чем заканчивать

Ремонтные работы начинаются с демонтажа деформированных, прогнивших частей «девятки»:

Чтобы предупредить появление коррозии, уязвимые места покрывают специальными составами на основе битума, смолы, масла. Поверхность предварительно полируют, снимая слой лакокрасочного покрытия, повышая адгезию к наносимому средству.

Материалы для сварки

В работе со сварочным аппаратом требуются расходные материалы. При их выборе руководствуются двумя моментами:

Специалисты в уроках советуют брать на заплатки металл толщиной 1–2 мм. Автомобиль осматривается на эстакаде либо яме при хорошем освещении. Прочность металла проверяется молотком, который простукиваются поврежденные места.

Для дальнейших восстановительных работ понадобятся шумоизоляционные материалы, антикоррозийные составы, грунтовка по металлу, преобразователь ржавчины, обезжиривающее средство.

Подготовительный этап

При сильных повреждениях днища его выгоднее заменить, чем устанавливать металлические заплаты. Крупные дефекты в ходе подготовительных работ вырезаются, мелкие зачищаются от коррозии. Труднодоступные участки обрабатываются газосваркой. Швы на латках, ремвставках покрываются преобразователем ржавчины, зачищаются, обезжириваются, покрываются антикоррозийными составами.

Процесс сварки

Топливный бак перед началом работ обязательно демонтируется. Латка на поврежденном участке приваривается в 3–4 точках, затем обваривается. На мелкие дефекты накладываются небольшие швы до 3 см. Зазоры должны отсутствовать — они повышают риск появления коррозии. Для повышения прочности швов их проковывают молотком. При необходимости все части можно переварить. Восстановленные участки зачищаются после осмотра.

Полная замена

При сильных повреждениях от коррозии либо устаревания металла проводится полная замена днища «девятки». Для этого требуются:

Для ремонта «девятки» можно использовать одну вторую днища салона 2108.

Подготовительные работы

Перед заменой демонтируются двери, крылья, пороги. Накладка, соединитель при наличии следов коррозии заменяются. Установка растяжек для жесткости повышает аккуратность работ. Зубилом снимается старый металл вплоть до неповрежденного кузова. Внутренние поверхности порогов, полости обрабатываются цинкохроматным грунтом ГФ-073 перед заменой пола.

По линиям соединения порога с накладкой высверливаются отверстия диаметром 5 мм на расстоянии 40–50 мм. Геометрия проверяется установкой дверей в проемы с соблюдением зазоров не больше 3 мм. Двери после этого снимаются.

Порог приваривается к накладке электрозаклепками через прошитые отверстия, к боковине кузова, центральной стойке — сплошным швом. После окончания работ места сварки зачищаются шлифовальной машиной, грунтуются, покрываются антикоррозийным составом.

Частичная замена

При установке заплаток, замене отдельных деталей днища используются сварочные полуавтоматы. Без применения сварки меняют цельные части — их высверливают. При одновременной переустановке порогов, днища контролируется геометрия кузова. Части дна при замене напольных панелей крепятся снизу, после чего прихватываются сваркой либо монтируются на заклепках.

Обработка после сварки

Первый этап — полировка днища крупнозернистыми пастами с механическими присадками. Пасты без абразивных веществ наносятся после мойки, сушки автомобиля. Все работы проводятся при помощи полировочного круга, которым обрабатывается каждая деталь по отдельности.

Грунтующие составы

Ими покрываются чистые поверхности автомобиля согласно инструкции. Грунтовка обеспечивает сцепление с антикоррозийными составами. Производителями предлагаются разные составы:

После восстановления кузовных деталей обязательно устанавливают шумоизоляцию. Днище может покрываться составом Prim, одновременно выполняющим роль антикоррозийного средства.

Защита от коррозии

Для предохранения кузова от ржавчины применяют два метода антикоррозийной обработки.

ML-масла

Изобретенный в Скандинавии метод подразумевает заливку специальных масел в технические полости кузова через заводские дренажи. Составы пропитывают сварочные швы, покрывая пленкой внутренние поверхности, изолируя их от контакта с воздухом. Аналогичными маслами дно покрывается снаружи.

Ингибиторы, входящие в состав ML-масел, позволяют наносить их поверх ржавчины. Они замедляют распространение коррозии, но для максимального эффекта остов «девятки» желательно промыть.

Минус ML-метода — низкая механическая прочность. На открытых участках масла быстро стираются, но в закрытых пространствах сохраняются годами.

Битумные составы

Открытые панели дна, колесные арки покрываются защитными битумными средствами. Метод предъявляет высокие требования к подготовительным работам. Наружные элементы должны быть тщательно отмыты, иначе битумный состав быстро смоется.

Достоинство таких покрытий — высокая механическая прочность. Они длительное время защищают кузов ВАЗ 2109 от внешних воздействий. Битумные составы могут использоваться в качестве дополнительной шумоизоляции: нанесенная в несколько слоев пленка понижает уровень вибрации панелей.

Битумные покрытия могут наноситься на следы коррозии, но с некоторыми оговорками. Поверхностную ржавчину предварительно пропитывают ML-маслами, после чего наносят твердые составы. При глубоких повреждениях такой способ не поможет контролировать развитие коррозии, поскольку битумные средства, в отличие от ML-составов, непрозрачные. Из-за этого мастер при осмотре автомобиля оценивает уровень поражения ржавчиной и принимает решение о нанесении поверх битумных составов.

Во сколько обойдется ремонт

Восстановление изношенного днища «девятки» либо «восьмёрки» обходится в значительную сумму — от 5 до 29 тысяч рублей. Цена переварки в автосервисах варьируется в зависимости от нескольких моментов, учитывающихся мастерами:

Стоимость переварки дна 2109 при закупке самого дешевого ремкомплекта составит 5–8 тысяч рублей. Приобретение расходных материалов в специализированных автомагазинах обойдется в 11–12 тысяч рублей. За работу мастера в сервисе придется заплатить от 20 до 30 тысяч рублей в зависимости от оценки повреждений, выполненного объема, сложности восстановления.

Проект #THEWHITEEVIL Часть 3. Замена днища на ваз 2108 2109 21099 2113 2114 2115

Всем Привет. Сегодня речь пойдет о замене днища на «самаре» и «самаре-2»,

А вот все, что будет меняться в ближайшем будущем:

Итак, перейдем непосредственно к теме.

Прежде чем начинать работы по ремонту автомобиля, хотел бы Вам напомнить о технике безопасности, ведь, я думаю, каждый согласится, что готовый результат хочется видеть двумя глазами, а не одним…

Часть 1: Высверливаем и вырезаем днище.

Чтобы вырезать днище, нам необходимо разобрать салон. Разбираем салон абсолютно полностью, снимаем все, включая руль и педали.

Берем в руки жену болгарина (болгарку) и АККУРАТНО отрезаем части днища по линиям (указано на фото синим цветом), дабы не задеть элементы, которые в скором будущем нам пригодятся.

После этого берем дрель и одеваем на нее насадку для зачистки металла от ржавчины.

Начинаем обрабатывать дрелью места, где будем высверливать точки (указано на фото красным цветом). После берем сверло на «7», заточенное для высверливания точек и высверливаем. Кто не знает что это такое, смотрим здесь

Когда все работы завершены, подрабатывая молотком и зубилом демонтируем остатки днища.

Конечный результат

Часть 2. Подготовка нового днища к установке.

1.Берем новое корыто днища и начинаем зачищать транспортировочный грунт щеткой на дрель.

(Иногда транспортировочный грунт снимать не надо. Проверяется легко. Берем тряпку, мочим ее 646 растворителем и кидаем на участок транспортировочного грунта. По прошествии 10 минут проводим тест другой тряпкой (чистой): берем и слегка трем транспортировочный грунт. Если грунт счищается или тряпка темнеет, то такой грунт снимаем. Если тряпка остается чистой и грунт не сдирается, то его оставляем, предварительно набив риску шкуркой р120, для того, чтобы лучше лег антикор)

Процесс довольно геморный, но я управился за 3.5 часа непрерывной работы.

После берем шкурку с риской р80 и матуем металл, дабы нормально лег грунт и в дальнейшем не отлетал.

Когда металл заматован, разводим грунты (кислотный и эпоксидный) и грунтуем днище.

Сначала грунтуем кислотным грунтом в один слой. Оставляем на час, чтобы он высох (можно не делать этот шаг)

Потом грунтуем эпоксидным грунтом (грунт я брал novol protect 360) кроем в 2 слоя. межслойная сушка 15 минут

2.Когда загрунтовали днище, оставляем его в гараже на ночь, и приходим только на следующие сутки.

Почему я рекомендовал при обрезке не задевать нижние элементы днища (всякие крючки, кронштейны)?

Потому что мы будем приваривать их сразу по месту, вымеряя все размеры что как было.

Настоятельно рекомендую не повторять мою ошибку, а приварить сначала корыто в машину и только потом к нему все остальное приваривать., хотя если у вас ровный пол, то можно и делать как я. Только если потом днище немного поведет пропеллером- я не виноват)))

Привариваем все шпильки, кронштейны, крючки и прочие элементы, вымеряя все со старого днища.

Привариваем все верхние элементы днища, вымеряя все старые размеры и размечая все маркером.

3.Очищаем лонжероны от ржавчины.

Первым делом все зачищаем щеткой по металлу, покрываем цинкарем. Потом счищаем цинкарь, набиваем риску шкуркой р80 и грунтуем в 2 слоя эпоксидным грунтом

Часть 3. Установка днища. Перед установкой не забываем наделать дырок для варки.

Вставляем днище через низ, предварительно зачистив всю видимую ржавчину и покрыв эпоксидным грунтом.

вставляется с небольшим усилием через низ. Сначала выкатываем машину на улицу, снимаем передний стабилизатор. Помещаем днище под низ, максимально продвигая его вперед, пока оно не упрется в колеса. Приподнимаем заднюю часть и тащим его назад в салон. После двигаем его вперед, и одновременно тянем перед вверх. Днище установлено! Обвариваем и радуемся)))

И да, совсем забыл: когда дно вырежете, продуйте компрессором и передние и задние лонжероны, чтобы они прослужили дольше, ибо из них вылетает огромное количество песка, глины и земли.

Раз уж я решил доделывать все в 2017 году, то буду менять еще столбы дверей, дабы не экономить на своей же машине… Подписывайтесь на проект. Дальше будет интереснее!