поле допуска резьбового соединения

ТЕМА 5. Построение полей допусков резьбового соединения

Основным параметром, определяющим точность и характер резьбового соединения (характер посадки) является средний диаметр. Это связано с тем, что именно от величины среднего диаметра зависит расположение боковых сторон профилей внутренней и наружной резьб относительно их общей оси, а следовательно, характер их взаимного контакта, т.е. посадка.

В зависимости от характера сопряжения по боковым поверхностям профиля (т.е. по среднему диаметру резьбы) посадки могут быть с зазором, с натягом и переходные.

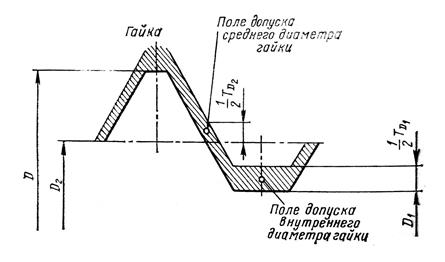

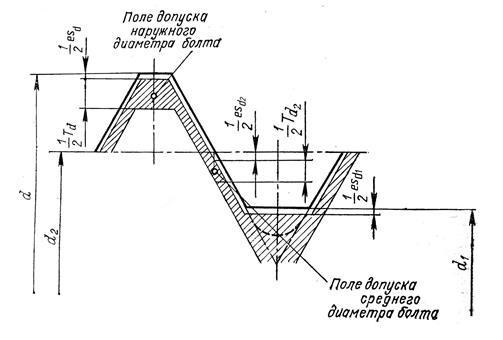

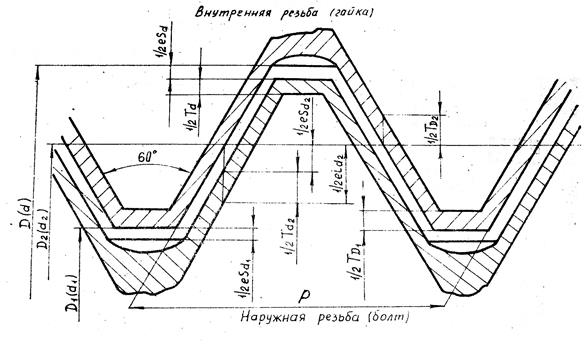

Возможность контакта по вершинам и впадинам резьбы исключается за счет соответствующего расположения полей допусков по наружному D(d) и внутреннему D1(d1) диаметрам. В результате, как видно из рис.9 и 10, по этим диаметрам при любых посадках обеспечиваются довольно значительные зазоры.

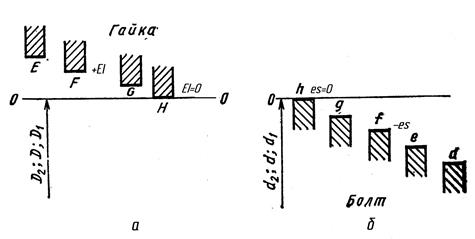

Наибольшее применение для крепежных резьбовых соединений получили посадки с зазором. Для образования таких посадок стандартом (ГОСТ 16093-81) установлено четыре основных отклонения для внутренних резьб (гаек) — Н, G, F, Е (рис.5.1а) и пять основных отклонений для наружных резьб ( болтов ) — h, g, f, е, d (рис.5.1б).

Комплексные схемы расположения полей допусков для внутренней и наружной резьб представлены на рис.6 и 7. Как видно из этих схем, отклонения диаметров резьб отсчитываются от номинального профиля (обозначен утолщенными линиями) в направлении, перпендикулярном оси резьбы. При этом расположение нижней границы поля допуска внутренней резьбы и верхней границы поля допуска наружной резьбы относительно номинального профиля определяются величиной и знаком основных отклонений.

Допуски TD2, TD1, Td2, Td, а следовательно, “неосновные” предельные отклонения (верхние ES для внутренних резьб и нижние ei для наружных резьб) зависят от установленных стандартом степеней точности (табл.5.1).

Степени точности метрических крепежных резьб

| Резьба | Диаметр резьбы | Степени точности (в порядке снижения точности) |

| Внутренняя | D2 D1 | 4;5;6;7;8;9 * 4;5;6;7;8 |

| Наружная | d2 d | 3;4;5;6;7;8;9;10 * 4;6;8 |

* Только для резьб на деталях из пластмасс.

При выборе степени точности учитываются не только требования, предъявляемые к точности резьбового соединения, но также значения длины свинчивания lсв, т.е. длины взаимного перекрытия внутренней и наружной резьб в осевом направлении. Например, для обычного соединения болта и гайки длина свинчивания будет соответствовать высоте гайки.

Длины свинчивания резьбовых деталей подразделяют на три группы: короткие S, нормальные N и длинные L. К нормальным относятся длины свинчивания, равные

lсв = (свыше 2,24 до 6,7)Pd 0,2 мм.

Поля допусков резьбовых деталей образуются путем сочетания указанных выше основных отклонений и степеней точности. В связи с этим их принято обозначать следующим образом: на первом месте указывается степень точности, а за ней основное отклонение. Например, 6Н — поле допуска внутренней резьбы 6-ой степени точности, с основным отклонением «Н», 6g — поле допуска наружной резьбы 6-ой степени точности, с основным отклонением «g». При более сложных обозначениях, например, 4H5Н (для внутренней резьбы) или 5gбg ( для наружной резьбы), поля допусков, стоящие на первом месте, относятся к средним диаметрам, а поля допусков, стоящие на втором месте, относятся соответственно к внутреннему диаметру внутренней резьбы ( 5Н ) и к наружному диаметру наружной резьбы ( 6g ).

В таблице 5.2 приведены используемые для резьбовых деталей поля допусков и посадки.

Поля допусков и посадки с зазорами

Поля допусков резьб

Посадки с зазором (рекомендуемые)

Примечания:1. Поля допусков, заключенные в скобки, по возможности не применять.

2. Подчеркнутые поля допусков и посадки являются предпочтительными.

В соответствии со сложившейся во многих странах практикой приведенные в табл.5.2 поля допусков сгруппированы в три класса точности: точный средний и грубый. Поля допусков, отнесенные к точному классу, рекомендуется использовать для ответственных резьбовых соединений, воспринимающих значительные статические нагрузки или выполняющих регулировочные функции, например, для регулировки осевого зазора в редукторе. Поля допусков, отнесенные к среднему классу, используются для резьб общего применения, а к грубому классу — для резьб, нарезаемых на горячекатаных заготовках, в длинных глухих отверстиях и т.п.

Предельные отклонения диаметров резьбы для некоторых рекомендуемых полей допусков гаек и болтов приведены в табл.5.4 приложения.

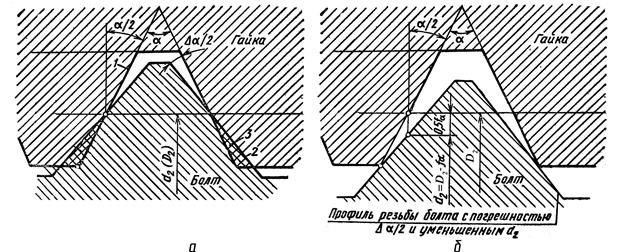

Как видно из рис.5.2 и 5.3 характерной чертой обычных крепежных резьб (в случае посадок с зазором) является то, что дифференцированные допуски на шаг резьбы и угол профиля не устанавливаются. Погрешности этих параметров, возникающие при изготовлении, и их влияние на свинчивание резьбовых деталей компенсируются за счет увеличения допусков на средние диаметры гайки и болта.

В связи с этим допуски на средние диаметры для таких резьб являются суммарными: они включают не только допустимые погрешности собственно среднего диаметра, но также диаметральные компенсации погрешностей шага и угла профиля.

Диаметральные компенсации fp и fa показывают, насколько необходимо увеличить средний диаметр гайки или уменьшить средний диаметр болта, чтобы при наличии погрешностей шага и угла профиля резьбы можно было осуществить свинчивание таких резьбовых деталей.

Поясним сущность понятия диаметральной компенсации погрешности угла профиля на примере соединения гайки 1, имеющей идеально точный угол профиля α, с болтом 2, при изготовлении которого была допущена положительная погрешность половины угла профиля ∆α/2 (рис.5.4).

Как видно из представленной схемы, при одинаковых средних диаметрах гайки и болта (D2=d2) их свинчивание оказывается невозможным, так как имеет место перекрытие 3 витков резьбы гайки и болта (рис.5.4 а). Для того, чтобы свинчивание стало возможным, необходимо, например, уменьшить средний диаметр болта на величину fα (рис.5.4 б), которую и называют диаметральной компенсацией погрешности угла профиля (на схеме указана величина 0,5fα, поскольку рассматривается только виток, расположенный выше оси резьбы).

При уменьшении среднего диаметра болта боковые стороны профиля его резьбы, как видно из рис.5.4 б, будут смещаться к оси резьбы и зоны перекрытия витков исчезнут, в результате чего и может быть обеспечено свинчивание таких резьбовых деталей.

Аналогичного результата можно было бы добиться, если при неизменном среднем диаметре болта на ту же величину fα увеличить средний диаметр гайки. Величины диаметральных компенсаций для метрических крепежных резьб могут быть рассчитаны по формулам:

Посадки резьбовых соединений с зазором могут быть получены путем сочетания любых полей допусков гайки и болта из числа приведенных в табл.5.2. Наиболее распространенной посадкой является посадка с небольшим гарантированным зазором 6Н / 6g, образованная сочетанием полей допусков гайки и болта, рекомендуемых для предпочтительного применения. Комплексная схема полей допусков для такой посадки приведена на рис.5.5.

Например,

Номинальные размеры резьбы и предельные отклонения заносят в сводную таблицу. В ней же указываются предельные размеры диаметров наружной и внутренней резьб, предельные зазоры (натяги) по среднему диаметру и предельные зазоры по наружному и внутреннему диаметрам резьбы.

В качестве примера в табл.6 приведены все данные для резьбового соединения: М14х1,5 — 6Н /6g.

Сводная таблица параметров резьбового соединения

Номинальные диаметры резьбового соединения М14´1,5 – 6Н /6g.

Допуски и посадки резьбовых крепежных изделий

Крепежные изделия с резьбовыми соединениями

В наше время резьбовые соединения, особенно как крепежные изделия, используются более чем в половине всех существующих механизмов и машин.

Многочисленность типов резьбовых соединений крепежных изделий вызвана многообразием условий их эксплуатации.

Крепежные резьбы применяют для разъёмных неподвижных соединений деталей трубопроводов. Основное назначение крепежных резьб – обеспечение прочности соединений и плотности (нераскрытия) стыка в процессе применения.

Общими требованиями являются:

Несмотря на значительные отличия типов резьбы, основные принципы взаимозаменяемости, а также системы допуска и посадки резьб крепежных изделий являются едиными. Поэтому в дальнейшем проблемы взаимозаменяемости резьбовых соединений рассмотрим применительно к крепежным метрическим резьбам.

Система допусков и посадок резьбовых соединений

Системой допусков и посадок деталей машин называют набор допусков и посадок, построенных закономерно на основе опыта, теоретических расчетов и экспериментов и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин. Оптимальные градации допусков и посадок являются основой стандартизации режущих инструментов и измерительных средств, обеспечивают достижение взаимозаменяемости изделий и их составных частей, обусловливают повышение качества продукции [1].

Основной принцип построения допусков и посадок на резьбовые соединения крепежных изделий

Резьба должна сопрягаться только по сторонам резьбового профиля (исключение составляют паронепроницаемые резьбы), поэтому основным параметром, определяющим характер посадки резьбовой пары, является средний диаметр. Допуски на наружный и внутренний диаметры устанавливают таким образом, чтобы исключить возможность защемления по вершинам и впадинам резьбы.

Диаметральные погрешности уменьшения наружной резьбы и погрешности увеличения – для диаметров внутренней резьбы не повлияют на свинчиваемость. Однако любая погрешность шага резьбы и угла профиля мешает свинчиванию крепежной детали.

В России стандартизованы:

Допуски резьбы с зазором

Наиболее распространена посадка с зазором, где номинальный средний диаметр равен наибольшему среднему диаметру резьбы гайки. Расположение полей допусков метрической резьбы в посадках с зазором показано на рисунке 1. Отклонения (ГОСТ 16093-81) отсчитываются от линии номинального профиля резьбы перпендикулярно оси резьбы.

Рисунок 1 – Поля допусков метрической резьбы крепежа для посадок с зазором:

а, б – наружная резьба; в, г – внутренняя резьба;

d, e, f, g, (а); h (б); E, F, G (в); H (г) – основные отклонения

Допуски для диаметров резьбы болтов и гаек определяются в зависимости от принятой степени точности, обозначаемой числами. Принят следующий дискретный ряд значений степени точности для диаметров болта и гайки: d = 4, 6, 8; d2 = 4, 6, 7, 8; D1 = 5, 6, 7; D2 = 4, 5, 6, 7. Допуски диаметров d1 и D не устанавливаются.

Расположение полей допусков диаметров резьбы относительно номинального профиля определяют ряды основных отклонений: верхние отклонения es для наружной резьбы шпилек и нижние отклонения EI для внутренней резьбы гаек [2].

Значения допусков диаметров зависят от степени точности и шага резьбы (допуск среднего диаметра зависит, кроме этого, ещё и от номинального диаметра резьбы). Стандартом описаны допуски среднего диаметра Тd2, TD2, наружной и внутренней резьб, наружного диаметра Td наружной резьбы и внутреннего диаметра TD1 внутренней резьбы (рисунок 1).

Обозначения полей допуска резьбы

Допуски средних диаметров являются суммарными, включающими отклонения собственно среднего диаметра и диаметральные компенсации отклонений шага и половины угла профиля.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (диаметра d для болтов и диаметра D1 для гаек).

Обозначение поля допуска диаметра резьбы состоит из значения точности (цифры) и буквы, означающей основное отклонение.

Обозначение поля допуска резьбы включает в себя:

Если обозначения полей допуска диаметра по вершинам резьбы и среднего диаметра совпадают, то в поле допуска резьбы обозначение не дублируется.

Примеры обозначения полей допусков:

Посадки крепежных изделий обозначают дробью, в числителе которой указывают обозначение поля допуска гайки, а в знаменателе – обозначение поля допуска болта, к примеру: М10 – 6H/6g и М10×1 – 6H/6g.

Допуски и посадки крепежной резьбы с натягом

Согласно ГОСТ 16093—81 допускаются любые сочетания полей допусков резьбы болтов и гаек, но сочетание полей допусков разных классов точности на средний и наружный (или внутренний для гаек) диаметры резьбы должно быть обосновано.

Рисунок 2 – Поля допусков диаметров крепёжной резьбы с натягом

В соединениях шпилек с корпусами, а также при наличии специальных требований к резьбовым соединениям применяют переходные посадки, а также посадки с натягом. Неподвижность и прочность соединения обеспечиваются при посадках с натягом за счет натяга по среднему диаметру, при переходных посадках – за счет применения дополнительных элементов заклинивания:

Схема расположения полей допусков для посадок с натягом показана на рисунке 2. По наружному и внутреннему диаметрам предусмотрены зазоры, компенсирующие пластическое течение материала к вершинам резьбы. Для образования полей допусков в посадках с натягом установлены основные отклонения диаметров резьбы в зависимости от степени точности.

При малых натягах не исключается вывинчивание шпилек в эксплуатации, а при чрезмерно больших натягах возможно скручивание шпилек и разрушение резьбы в корпусах при монтаже, поэтому на средние диаметры резьб деталей стандартом установлены более высокие степени точности: 3-я и 2-я – для шпилек, 2-я – для гнезд [3].

Для обеспечения более однородных натягов в партии соединений резьбовые детали сортируют на группы.

Рисунок 3 – Расположение полей допусков среднего диаметра резьбы с натягом М14×1,5

На рисунке 3, к примеру, представлены схемы расположения полей допусков среднего диаметра резьбы М14×1,5 с натягом при сборке без сортировки на группы (случай А), а также с сортировкой на две (В) и три (С) группы. Номера сортировочных групп обозначены цифрами I, II, III.

Посадки с натягом предусмотрены только в системе отверстия, что обеспечивает технологические преимущества (ГОСТ 4608—81).

Заключение

Таким образом, наиболее употребимой для крепежной резьбы фланцевых соединений является посадка с зазором: она предотвращает защемление резьбы по вершинам и впадинам витков. Для ответственных условий применяются резьбы с переходными посадками и посадками с натягом, которые обеспечивают неподвижность и прочность соединения.

Список использованной литературы

1. Иосилевич Г.Б., Строганов Г.Б., Шарловский Ю.В. Затяжка и стопорение резьбовых соединений. – М. : Машиностроение, 1985. – 224 c.

2. Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3. – С. 99.

3. Ретшер Ф. Детали машин : в 2-х томах. – М. : Госмашметиздат. 1933-1934г..

Поле допуска резьбового соединения

Размеры резьбы и точность ее профиля являются решающими факторами при определении следующего:

Расчет параметров резьбы основывается на номинальном диаметре резьбы, шаге резьбы и внутреннем диаметре резьбы: