пол кабины уаз буханка

Шумовиброизоляция буханки. Часть 1. Пол салона — подготовка

Вышел с 1 сентября в отпуск на месяц и сразу засел за салон Брунгильды. Пока бабье лето надо было успеть провести покрасочные работы, которые требуют тепла.

Основная идея — выполнить шумо и виброизоляцию авто, которой не будет страшна вода.

План работы по полу салона:

— покрасить пол;

— нанести на пол покрытие Noise Liquidator от фирмы STP;

— положить на пол алюминиевый лист «квинтет» 3мм с приклееной снизу конвейерной лентой.

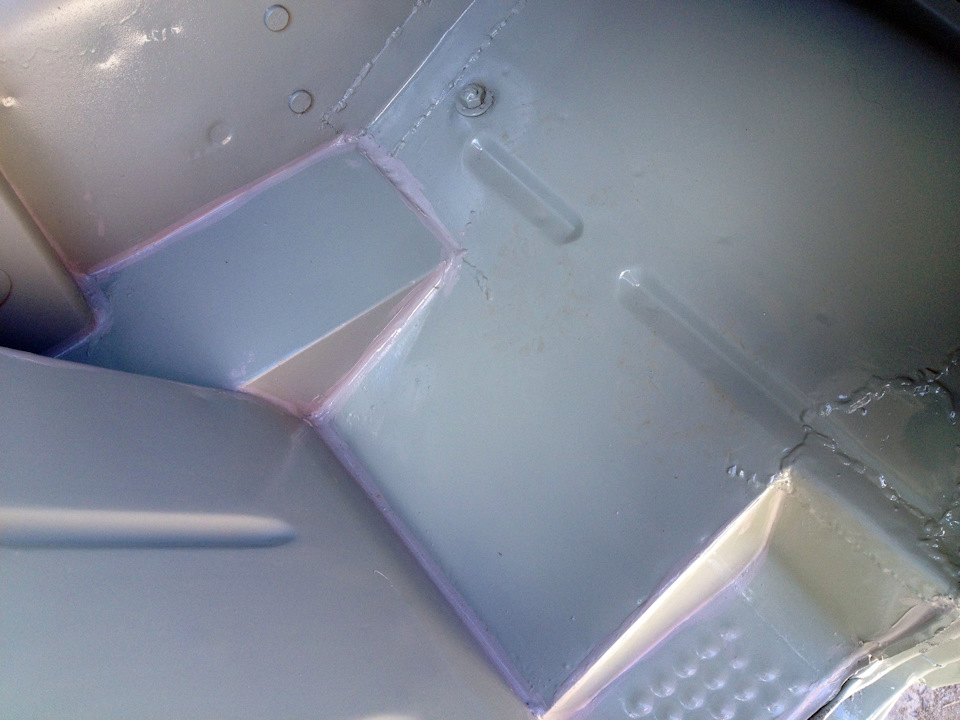

Первым делом болгаркой с проволочной щеткой зачистил пол до металла, для этого специально брал УШМ Bosch 125 мм с регулировкой скорости вращения (кстати это поможет стартовать УШМ при запитке от генератора в лесу). Заодно еще раз просмотрел пол на предмет целости, нашел еще два места — сбоку и сзади левой арки и спереди правой арки, это все вырезал и вварил заплатки из 2мм металла.

Так как не доверяю активным грунтам, прошелся цинкарем по методике:

— нанес из брызгалки,

— распределил и втер ветошью,

— когда просохло и ржавчина преобразовалась в цинк и марганец, счистил налет проволочной щеткой (тк он непрочный и объемный),

— повторил 2-3 раза,

— смыл обезжиривателем.

Теперь ржавчины на полу гарантировано нет.

Для покраски (без шпаклевки) нужно:

— краскопульт, я брал маленький для подкраски с бачком 125 мл и дюзой 0.7мм, китайский за 1200руб;

— краска с активатором, грунт под краску ;

— шлифок (шлифовальный брусок) с липучкой;

— шлифовальная сетка — альтернатива наждачки;

— маска с фильтрами, я взял 3М. без маски при покраске внутри авто не выжить;

— баночки для смешивания компонентов в различных пропорциях штук 5-10 (я их не мыл, а выкидывал);

— обезжириватель с прыскалкой 2л;

— растворитель 646 2л, его берут для промывки пистолета, протирки рук, разбавления краски и грунта;

— малярный (бумажный) скотч;

— скотч брайт (это самоназвание класса абразивных материалов — но Вас поймут) для краски (серый) 1 лист;

— автомобильный герметик — для заделки швово и пустот;

— проволочная щетка с ручкой.

Все это лучше брать в магазине, специализированном на автомобильных ЛКМ, в строительных магазинах лучше не брать — результат может быть проблемным.

Хитрости покраски от дилетанта:

— настройку пистолета можно посмотреть на youtube — это словами не пояснишь;

— перед покраской на старую краску поверхность старой краски надо заматировать скотчбрайтом для снятия глянца краски;

— перед грунтовкой, и перед покраской на старую краску, поверхность надо обезжирить обезжиривателем (не бензином, не уайтспиртом, не растворителем);

Загрунтовал акриловым грунтом Novol 3-х компонетным Jet Filler, в два слоя, ушла 1 банка. Красил в первый раз — эмоции просто супер.

На грунт, по сухому, нанес акриловую краску Duxon 325 зеленая липа с активатором, т.к. температура в бабье лето на солнышке доходила аж до 15 градусов, в 2 слоя. Ушла 1 банка.

Вварил закладные гайки М6 для крепления алюминиевого листа (около 25-30 штук). Места вварки загрунтовал и покрасил. Из-за этого вся покраска пола разошлась на два этапа, тк не было уверенности в погоде.

Закрашивал еще места сварки снаружи кузова, поэтому краску, грунт, обезжириватель, растворитель закупал еще 2-3 раза.

Ремонт пола. Основательно и дотошно

Не знаю, как прошло лето-2018 у вас. У всех по-разному, это понятно. Лично я грохнул большую часть лета на ремонт пола в Буханке. На основательное и дотошное восстановление самой главной части кузова. Пол в УАЗ-ике — основа всему. Я переживу, если будет дуть холодом из щелей по бокам, если сгниёт юбка, но ноги в ржавые дыры проваливаться не должны!

Всё началось спонтанно. После герметизации стыков кузова специальным полиуретановым герметиком я решил вырезать на пол в салоне новую фанерку. Свежую, чистую и красивую. Старая уже совсем никуда не годилась.

Вскрытие показало, что на полу имеются небольшие (тогда мне казалось, что небольшие) очаги коррозии. Местами повреждена краска, пара кронштейнов сиденья оторвана с мясом. Фигли, машина, со слов продавца, только по городу ездила.

Для удаления слоёв окаменевшей грязи пришлось заехать на мойку и помыть салон.

Прямо керхером. Прямо с химией (на Урале, кстати, говорят «с шампунем»).

После мойки залил весь пол слоем преобразователя ржавчины. И что тут началось…

Оказалось, что не получится обойтись локальным подкрашиванием. Ржавчина была везде. Особенно её много оказалось непосредственно под краской.

Невозможно сделать ремонт пола в Буханке как-нибудь «чуть-чуть». Взялся восстанавливать — сдирай всю краску полностью!

На помощь нам пришла болгарка со специальной проволочной щёткой. Очки и респиратор на морду, беруши в уши и погнали!

Надо сделать как-то так. Сделал — молодец, красавчик. Не одурел за два дня от орущей в замкнутом помещении болгарки — снова молодец. Не поймал мордой пару-тройку вылетевших из щётки проволок — везучий ты щукин сын!

ымели пыль, проволоку и пыль от краски из углов. Расчесали отчего-то свалявшиеся волосы, высморкали отчего-то черные сопли, залепили пластырем отчего-то посеченные лапы…

Продолжаем. Это ещё не полдела, даже не четверть.

Заливаем всё преобразователем ржавчины и смотрим на то, как он борется со вскрывшимися пятьюдесятью оттенками коричневого.

При высыхании преобразователь оставляет на поверхности корку из солей. Эта корка, понятное дело, не нужна.

Удалять солевую корку приятнее и быстрее всего проволочной насадкой типа «чашка».

Повторяем раз — ржавчина уходит, но не вся.

Повторяем два — ржавчина уходит, но не вся…

Короче, травим металл столько раз, сколько требуется для полного удаления ржавчины или для полного задалбывания от процесса, в зависимости от того, что наступит быстрее.

Когда решите, что ржавчина побеждена — быстрее надо красить. Нет, не «пока снова не вылезла», а пока не пришёл сосед по гаражам и не начал тыкать пальцем в поверхность и причитать «вот пятнышко не вывел, а вот ещё одно…»

Быстрее красим, чтобы никто не увидел и под руку не залез!

Вот такой набор юного автомаляра я притащил из магазина. Я не настоящий маляр, взял, что насоветовали. А насоветовали полимерный грунт с отвердителем и эмаль ML с отвердителем же. Эмаль, типа, можно и без отвердителя, но так, типа, лучше.

Вы у нас настоящий маляр? Хотите покритиковать? Добро пожаловать в комментарии (тут, а лучше в блоге по ссылке), но хотя бы постарайтесь излагать мысли понятным образом. Так и мне будет обиднее, что накосячил, и другим читателям будет полезнее, чтобы они не накосячили.

Конкретно обезжириваем поверхность и наносим грунт. Всё хорошо идёт, грунт ложится просто сказочно. Мы уже предвкушаем результат, но…

Дождь! Вопреки всем прогнозам начинается дождь. Ливень! Среди ясного, блин, дня!

Какие слова были изобретены в отношении сибирской погоды законным образом не передать, но грунт был нанесён.

За грунтом дунули и краску. Ох и вонючим оказался ейный отвердитель! Слёзы из глаз, нос как будто огнём горит… Ад!

После покраски пол стал выглядеть совершенно иначе. Сразу стали видны дырки, стыки и щели. Сразу полезли в голову мысли, что их надо чем-то залепить, чтобы не собирали воду.

Замазывать дырки и стыки решил специальной вибропоглощающей мастикой Noise Liquidatior. Почему-то решил, что она лучше шовного герметика по устойчивости и по прилипчивости к последующей виброизоляции.

Работать с мастикой оказалось очень просто. Замесил компоненты, нанес кисточкой…

А потом было моё любимое — виброизоляция. Очень я люблю это дело, вибру катать. Прямо медитация такая.

Закатывал полностью, без промежутков. В стыках старался сделать небольшой нахлёст, чтобы влаге было совсем-совсем не пробраться к металлу.

Снизу днище защищено. Антикоррозийную обработку сделал в Ваксойле. Ваксойл = надёжность, тыщщу раз проверено. Сверху пол залепил мастикой и виброй.

Мне кажется, что походит.

В целях экономии разбавил дорогой материал Stp Aero Plus с более дешевым, но схожим по толщине iSilver GB 30. При такой площади оклейки разница в звукопоглощении, как мне показалось, уже не столь значительна.

На арках, понятное дело, экономить не стал. Полностью закатал дорогим Аэро Плюс.

Решитесь связаться с виброизоляцией, умоляю, не экономьте на прикаточном валике. Он стоит копейки, но, мой бог, как же с ним клёво! Поверьте мне, человеку, закатавшему три машины резиновой ручкой от отвёртки, 260 рублей не те деньги, которые сделают виброизоляцию вашей машины дешевле.

Ну и последний штрих — красивым сереньким антигравием заливаем подножку.

Эстетика и защита в одном лице.

Думаете, ремонт пола на этом закончен?

Не угадали! Ремонт пола в буханке состоит из двух частей. Из зада и из переда.

Из гуманных соображений не буду вас мучить пересказом аналогичных действий. Всё довольно подробно разобрано выше.

Чисто фоточки и немного слов, чтобы было понятно, какой же я молодец, как круто всё сделал.

Сдираем штатную виброизоляцию. Штатная виброизоляция УАЗа — полный отстой.

Где не получается отковырять шпателем — греем строительным феном.

Кто-то пытался сделать кузовной ремонт силиконовым герметиком…

Ой, а тут силиконовым герметиком заделали целую щель. Какие же рукастые кузовщики водятся в городе Бийске! Любо-дорого смотреть!

Снова травим ржавчину химией. Травим раз, два, три… Сколько надо, короче, травим.

Грунтуем тем же грунтом. Красим той же краской…

Проходим стыки шовным герметиком.

Почему снова не мастикой? Кончилась.

Почему сначала краска, а не герметик? Фиг знает, я так-то не настоящий маляр.

Снова антигравий на подножку.

Снова виброизоляцию на металл.

На этом ремонт пола можно считать законченным. Хватит!

Ну и лайки, репосты, комменты приветствуются.

Я понимаю, что лето, но что-то на Драйве совсем тихо стало.

Долой дачу, долой огород, долой пляж!

Все под капот с ключом в одной руке, фотиком в другой!

КАБИНА, ЖЕСТЯНКА 1. Обрезка ненужного, изготовление и установка нужного

Кабина досталась даром (бутылка коньяка, чтобы пришлась к месту и служила по своему прямому назначению). Лет 10 валялась у одного мужика в огороде, отдал за ненадобностью. К сожалению фото первоначального состояния кабины нет.

Состояние кабины: Не битая, незначительные вмятины и царапины по кругу и на крыше, видимо результат кантования с места на место. Полы спереди и сзади гнилые, короба на половину целые, «фрак» (задняя нижняя часть кабины) сгнил, передний несущий брус весь в трещинах и заплатках разного калибра. В общем, нормальная кабина.

Срезано все, что на мой взгляд, не подлежит восстановлению: Передний несущий брус, полы и часть короба спереди, полы и часть короба сзади, «карманы» спереди, «фрак» вместе с несущими элементами.

Изготовлены и установлены на место: полы, часть коробов.

Материал: листовое железо толщиной 2 мм

Способ изготовления: из плотного картона изготавливается шаблон со всеми изгибами и отверстиями, затем по шаблону с помощью незаменимого устройства БОЛГАРКА деталь воплощается в металле.

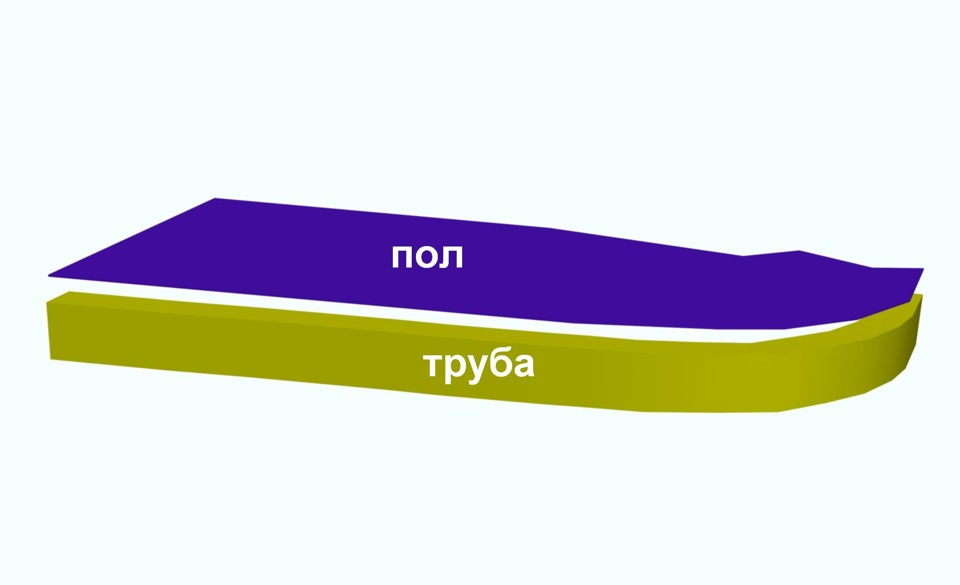

Установка: Вместо передних «карманов» по передней линии крепления пола приварена предварительно изогнутая профильная труба 20Х30, а к ней уже приварен пол. Получилось очень жестко, возможно будет рвать, а может и нет, эксплуатация покажет жизнеспособность подобного крепления.

К коробу спереди элемент пола приварен встык с противоположной стороны (сторона колеса) заплатка шириной в 40мм, во всю длину шва. Сзади пол к коробу приварен внахлест.

Из профильной трубы 60Х40 изготовлен передний несущий брус. (фото к сожалению нет)

Задние элементы крепления кабины также изготовлены из профильной трубы 60Х40.

Профильной трубой 20Х30 усилен «квадрат» (задняя часть кабины).

С помощью БОЛГАРКИ наружная часть кабины очищена от остатков старой краски и ржавчины.

Из жести (толщина 1 мм) изготовлены и примерены (еще не приварил) элементы «фрака».

Новый пол в «буханку»

Пришло время наводить красоту.

Необходимо постелить пол в салоне.

После виброшумки салон выглядит вот так.

Высота направляющих сидений 40 мм.

Ох как не мало.

Использовать какой-то один материал не получилось.

Мы не нашли мы ничего толщиной 40 мм. за вменяемые деньги.

Поэтому пошли старым дедовским способом — будем делать сендвич.

Небольшие математические расчеты и имеем.

— Линолеум — 3мм

— Один лист OSB толщиной 8 мм на пол

— Экструдированный полистирол толщиной 20 мм.

— И еще лист OSB толщиной 8 мм сверху.

Плита OSB — размер 1,25 м х 2,5 м — понадобилось 3 шт

Полистирол — размер 1,2 м х 0,58 м — понадобилось 5 шт

Линолеум купили 2,8 м при ширине рулона 2 м (салон в длину 2,7 м — 10 см запаса)

Для сборки сендвича понадобится еще дерявянная планка 20х40.

Её пошло почти 30 метров.

И обычные саморезы по дереву. 3,5 х 25 — их ушло почти 400 шт.

Для начала заполняем пространство между направляющими.

Делаем мерные прямоугольные детали.

Для удобства сборки сделали кондуктор.

Лист снизу, полистирол, планка, лист сверху.

И скручиваем по очереди с двух сторон.

Конечно можно крутить шурупы руками.

Но, удобнее будет шуруповертом, менее удобно, однако, быстрее — можно и дрелью.

Прямоугольные детали между направляющими — это самая легкая часть.

Всё творчество начинается когда доходим до фигурных деталей.

Тут нового никто ничего не придумал.

Берем картон вырезаем шаблон.

Затем переносим на OSB плиту вырезаем и делаем сендвич.

Правда, на весь пол ушло почти два полных дня.

Зато получили вот такой результат.

Теперь расстилаем и прирезаем линолеум.

Тонкая и неспешная работа.

Линолеум мы купили профессиональный.

Поэтому он нереально жесткий.

И работать с ним достаточно трудно.

Иногда чтобы подогнуть и уложить приходилось греть феном.

Сначала вырезали задние арки.

Потом убрали лишнее по бокам.

Подрезали сзади.

Осталось подрезать возле перегородки.

Да, перед началом работы с линолеумом, сняли все направляющие.

Пылесосом хорошо убрали весь салон.

Выдули всю стружку.

И герметом пролили те стыки между деталями где были щели.

Ну, а после приклеили линолеум к полу.

Всю поверхность покрыли 88 клеем.

Аккуратно уложили и придавили.

Тут ничего не фотографировал.

Если честно, просто села батарейка на фотике.

Клея ушло 1,5 литра.

И после немного творчества.

Нужно вырезать линолеум в тех местах где стоят направляющие.

Сложного ничего. Просто нудно и долго.

Нож, линейка и немного усердия.

Вот финальный результат.

Пока на этом всё.

Еще нужно будет сделать окантовку возле ступеньки.

И надо сзади возле дверей немного доработать.

Но материал для этих работ еще не выбрали.

Расскажу об этом чуть позже.

Ровный пол в буханке

Про кузов. Нужно когда-то начинать, тут получилось электроды прикупить, дисков отрезных, метал уже около года в гараже храниться, решился начать.

Кузов у моей буханки конечно так себе, лет уже много, зато метал нормальный, а не супер эконом как на современных УАЗах, варить проще.

В общем ездил я в основном в тёплую погоду, так как естественной вентиляции в салоне буханок достаточно при выезде из ворот завода, а после нескольких лет эксплуатации её становиться с избытком, то по холоду на своём 25 летнем УАЗе я старался не перемещаться. Но иногда всё же приходилось, к отверстиям в полу я относился как к дополнительной вентиляции, но все-таки дуло от туда знатно, так что пришлось заделывать. Просто заварить дырки не интересно, так что решил что-нибудь изменить, почитал, и нашёл. Ровный пол у водителя.

И я хочу, чтож не хотеть, плюсов много, например мусор не в одну кучку собирается, а по всему полу разбросан ))), ногам не так удобно, высота посадки то меняется ))), и другие, так что точно хочу, а то уже привык как есть ездить, пятая точка требует разнообразия. За одно начну кузов профилем обваривать, а то Хай Джек есть, а поднимать буханку только за бамперы могу, хочу сбоку ))).

Сказано-сделано, начинаем. Для начала надо всё лишнее отрезать, ну и всё ржавое тоже не помешает демонтировать. Ломать не строить, тут быстро справился. Дырок понаделал, теперь нужно заваривать. Делаем шаблоны картонные, подгоняем по месту, потом по шаблонам вырезаем куски метала, гнём и привариваем на место. На словах всё просто. На деле, ну тоже не особо сложно, главное начать, а там деваться некуда, доделаем. Ступеньку вот тоже нужно, а так как кузов подрезал, ступеньку так же переделывать пришлось. Вышло кстати неплохо, мне даже понравилось. По месту перехода от ступеньки к полу вварил профиль 20×40, тем же профилем прошёл по низу кузова, так-то в общем многие делают.