Окрайка днища что это

Основания и днища резервуаров

Вертикальные цилиндрические резервуары располагают на достаточно простых песчаных основаниях ввиду незначительности передаваемого на них давления. Обычно вначале удаляют растительный слой, засыпают площадку насыпным грунтом и уплотняют его катками. Поверх насыпного грунта укладывают и уплотняют песчаную подушку, выравнивают ее, организуя уклон от центра к периферии для стока и последующего удаления подтоварной воды и отстоя. Диаметр подушки должен быть на 1,5–2,0 м больше диаметра днища резервуара. Между днищем резервуара и песчаной подушкой располагают гидроизоляционный (гидрофобный) слой толщиной около 100 мм. Обычно это смесь песка с жидким битумом, мазутом или нефтью.

Для резервуаров вместимостью 10000 м 3 и более по периметру основания устраивают железобетонное кольцо.

Днища резервуаров испытывают незначительные напряжения от давления жидкости, поэтому толщину их принимают по технологическим соображениям удобства и надежности выполнения сварных соединений и сопротивляемости коррозии.

Днища резервуаров могут быть плоскими или коническими с уклоном от центра или к центру (рекомендуемая величина уклона 1:100).

Днище состоит из периферийных листов, находящихся под стенкой и приваренных к ней, и центральной части.

Днища резервуаров должны иметь следующую конструкцию:

— для резервуаров объемом менее 2 000 м 3 используется конструкция с периферийными листами (рис. 4.9), сваренными с центральной частью встык. Периферийные листы должны иметь прямоугольную форму с одной радиусной кромкой, толщины периферийных листов и центральной части должны быть равны;

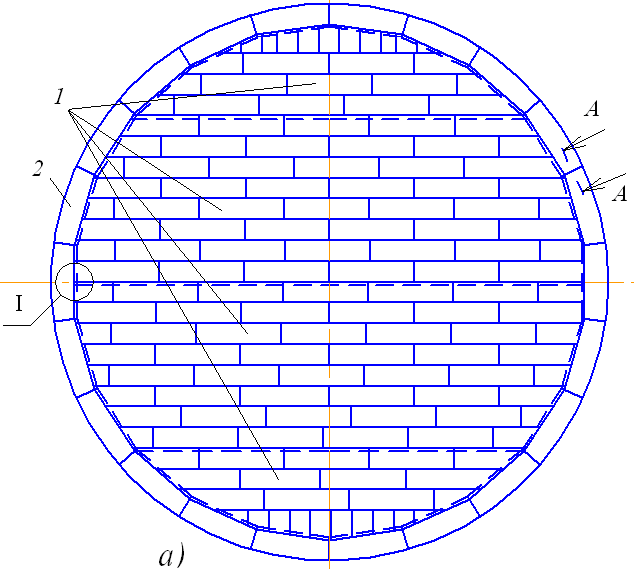

— для резервуаров объемом 2 000 м 3 и более периферийные листы днища образуют кольцо под стенкой резервуара (рис 4.10). Эти листы называются окрайками и имеют форму утолщенных кольцевых сегментов, сваренных с центральной частью днища внахлест. Толщина окраек определяется согласно табл. 4.11.

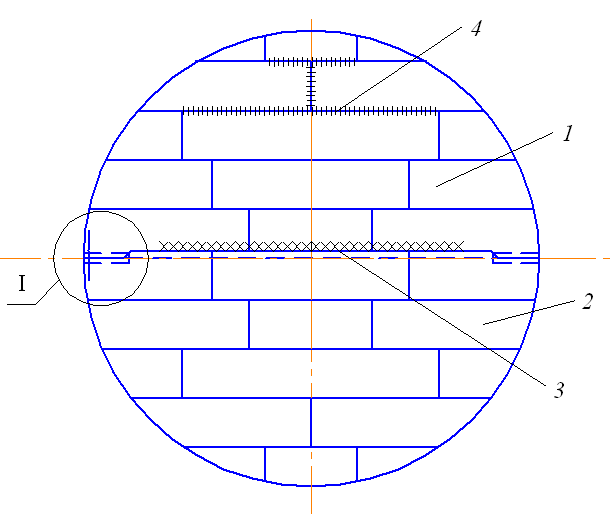

Рис. 4.9. Конструкция днища без окраек

1 и 2 – полотнища; 3 – монтажное соединение внахлест;

4 – заводское соединение встык; 5 – монтажный шов встык;

6 – монтажный шов внахлест; 7 – подкладка

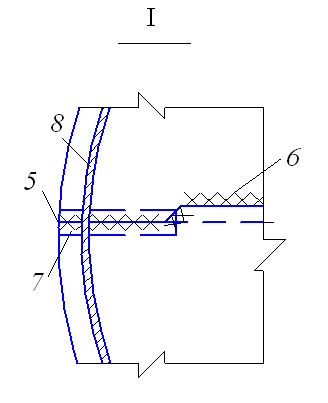

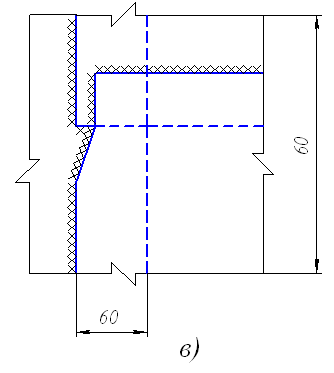

Рис. 4.10. Конструкция днища c окрайками:

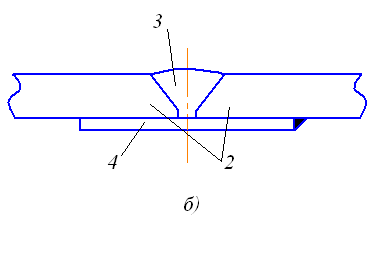

а) конструкция днища; б) соединение окраек между собой;

в) соединение центральной части днища с окрайками;

1– полотнища центральной части днища; 2 – окрайки; 3 – сварной шов;

4 – подкладка

Конструктивная величина окрайки днища

| Толщина нижнего пояса стенки резервуара, мм | Минимальная толщина кольцевой окрайки, мм |

| До 7 вкл. | |

| От 8 до 11 вкл. | |

| От 12 до 16 вкл. | |

| От 17 до 20 вкл. | |

| От 21 до 26 вкл. | |

| Свыше 26 |

Все листы центральной части днища указанных резервуаров должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

Согласно РД Транснефти толщина центральной части днища должна быть равна 9 мм.

Периферийные листы днища и первый пояс стенки должны быть изготовлены из стали одного класса и марки.

Кольцо из листов окраек должно быть круговой формы с внешней стороны, внутренняя граница окраек может иметь форму многоугольника с числом сторон равным числу листов окрайки. Радиальная ширина окрайки должна обеспечить расстояние между внутренней поверхностью стенки и швом приварки центральной части днища к окрайке не менее 800 мм. Нахлест центральной части днища на окрайку должен составлять не менее 50 мм.

Расстояние между наружной поверхностью стенки и наружным контуром окраек или периферийных листов днища должно составлять 50…60 мм.

Окрайки собираются с клиновидным зазором и свариваются между собой односторонними стыковыми швами на остающейся подкладке толщиной 4 мм. Длина подкладки должна превышать длину сварного шва между окрайками на 30 мм во внутреннюю и наружную стороны. При сварке наружной части окраек сварные швы следует выводить на подкладку, а ее выступающую часть обрезать.

Сварные швы окраек и периферийных листов днища должны иметь разбежку с вертикальными сварными швами первого пояса стенки не менее 100 мм.

Монтажное нахлесточное соединение полотнищ днища в зоне приварки к стенке резервуара должно быть преобразовано в стыковое соединение на остающейся подкладке длиной не менее 300 мм.

Днище резервуара состоит из четного числа полотен (для возможности создания уклона), каждое из которых обычно не превышает 12 м по ширине.

Полотна сваривают из листов размерами 1500 × 6000 мм или

2000 × 8000 мм толщиной 5 мм при вместимости до 10000 м 3 и толщиной 6 мм при больших объемах. Сборку и сварку полотен на заводах выполняют на механизированных станах, где плоскую большеразмерную заготовку сворачивают в многослойный габаритный рулон, удобный для перевозки к месту монтажа по железной дороге. Из этого условия масса рулона не должна превышать 60 т.

Соединение листов полотнищ производят двусторонней автоматической сваркой плотнопрочными швами с полным проваром по толщине свариваемого металла. Присадочные материалы должны обеспечивать равнопрочность сварного шва встык основному металлу.

При монтаже центральной части днища полистовым методом применяются нахлесточные и стыковые соединения на остающейся подкладке. Стыковые соединения (на подкладке) выполняются вдоль короткой стороны листа, а нахлёсточные – вдоль длинной стороны листа, за исключением участков, примыкающих к окрайке днища. Толщина подкладки –

4–5 мм. Разбежка поперечных сварных швов при полистовой сборке днища должна быть неменее 500 мм. Соединения центральной части днища с кольцевыми окрайками выполняются внахлёст независимо от толщин стыкуемых элементов.

При монтаже изготовленные и рулонированные на заводе полотна днища накатывают на подготовленное основание, освобождают от закрепления и разворачивают в проектное положение. Полотна днища соединяют внахлест, минимальная величина нахлеста – 30 мм.

Большая Энциклопедия Нефти и Газа

Окрайка

На окрайках или на сегментном кольце после частичной проварки стыков и выверки плоскости окрайков наносят разметочную риску окружности первого пояса. Для разметки круговой линии находят центр днища резервуара и в этом месте приваривают вертикальный штьфь или трубку. [16]

На окрайках днища резервуара размечают окружность, соответствующую наружному диаметру нижнего пояса, по которой устанавливают листы и временно крепят их клиновыми приспособлениями на шайбах, присоединенных сваркой к листам корпуса. [17]

Сваривают внахлест окрайки с центральной частью днища. [18]

При нивелировании окрайки днища обязательно должны нивелироваться фундамент лестницы и фундаменты под запорную арматуру приемных технологических трубопроводов, для чего должны быть выбраны в них удобные точки. [21]

При нивелировании окрайки днища обязательно должны нивелироваться фундамент лестницы и фундаменты под запорную арматуру приемных технологических трубопроводов, для чего выбирают на них удобные точки. [23]

На монтажную площадку окрайки поступают с завода с приваренными подкладками. Для начала монтажа на окрайках приваривают шесть шайб, с помощью которых окрайки собирают в кольцо по всему периметру резервуара. У собранного кольца из окраек проверяют привязку стыков окраек к осям резервуара, горизонтальность кольца и отсутствие изломов в стыках, размер зазора в стыках с учетом создания изменяющегося зазора по стыку, плотность прилегания остающихся подкладок к окрайкам. [27]

Сварку дефектного места окрайки осуществляют на технологической подкладке Е в два слоя или более. Сварку ведут одновременно два сварщика из-под стенки в противоположные стороны. [28]

Подводят под стенку окрайки днища с технологической подкладкой. Окрайки между собой сваривают встык, поджимают к Стенке и приваривают двумя тавровыми швами. [29]

Конструкция днища

Днище резервуаров типа РВС представляет собой круглую пластину, сваренную из стальных листов стандартного проката. Днища резервуаров могут быть плоскими (для резервуаров объемом до 1000 м3) или коническими с уклоном от центра к периферии (рекомендуемая величина уклона 1:100). Предполагается, что наличие незначительного уклона будет компенсировать возможную неравномерность осадок основания, а также облегчит очистку резервуара и удаление подтоварной воды.

По требованию заказчика уклон днища может быть выполнен к центру резервуара.

Рис. 18. Конструкция плоского днища вертикального цилиндрического резервуара

а—соединение листов в полосе в стык и полос между собой внахлестку; б—соединение листов в полосе и полос между собой внахлестку

Конструкция днища (рис. 18) должна обеспечивать возможность его двусторонней сварки без коробления и образования трещин.

На заре становления резервуаростроения конструкция днищ была следующей.

Средняя часть днища состояла из целых листов размерами 1400 x 4200 мм для резервуаров емкостью 100—1000 м3 и 1500 x 6000 мм для резервуаров емкостью 2000—5000 и более м3. Крайние листы, называемые окрайками, образуют периферийную часть днища (рис. 18). В резервуарах емкостью до 1 000 м3 толщина всех листов днища одинакова и равна 4 мм. Толщина окраек в днищах резервуаров большой емкости (2000—5000 м3) равна 6—8 мм, т. е. больше толщины листов средней части, которая составляет 4 мм в резервуарах емкостью 2 000—3 000 м3 и 5 мм в резервуарах емкостью 5 000 м3. Применение этой конструкции днища дает возможность заранее сварить среднюю часть днища и затем окрайки между собой, далее приварить нижний пояс корпуса к сваренным друг с другом окрайкам и только после этого произвести сварку средней части днища с кольцом, состоящим из окраек (рис. 19). При такой последовательности сварки усадочные напряжения и деформации имеют наименьшую величину. Приварка корпуса к днищу производится двумя угловыми швами, которые могут быть выполнены автоматической сваркой.

Для получения гладкой поверхности, на которую должен устанавливаться нижний пояс корпуса, наружные концы окраек соединяются в стык, как показано на рис. 6; угол листа 4 вырезают и край листа осаживают молотком до совпадения кромок соседних окраек на вырезанном участке. Под стыковым соединением окраек помещают подкладку 2, вырезанную из угла листа 4.

Рис. 19. Последовательность сварки деталей днища и нижнего пояса стенки с днищем

I этап — сварка поперечных швов полотнища; II этап — сварка окраек между собой; III этап — сварка продольных швов полотнища; IV этап—приварка нижнего пояса стенки к окрайкам; V этап — сварка окраек с полотнищем;

1 — крайняя полоса; 2 — вторая полоса; 3 — поперечные окрайки; 4 — продольные окрайки; 5 — полосы днища

Увеличение жесткости сопряжения цилиндрической стенки с плоским днищем при постановке дополнительного так называемого уторного уголка повышает краевой эффект и потому является вредным. Точно так же недопустимы такие приемы, повышающие концентрацию напряжений, как односторонняя сварка стыковых швов, постановка накладок и т. п. Однако горизонтальные соединения внахлестку листов соседних поясов ввиду малых напряжений в сварных швах оказались вполне приемлемыми при толщинах листов 4-5 мм.

Большое значение для надежной работы резервуаров имеет правильное расположение оборудования. Сварку оборудования следует вести обратноступенчатым способом.

При сборке днища непосредственно на песчаном основании все листы соединяются внахлестку (рис. 18,6) и свариваются, естественно, только с одной стороны. При сборке днища на клетях (рис. 7) короткие кромки листов сваривают в стык сверху с потолочной подваркой, а длинные кромки соединяют внахлестку и сваривают сверху сплошными швами, а снизу—прерывистыми (рис. 18, а).

Более удобным следует считать первый из указанных методов, так как сборка днища непосредственно на песчаном основании позволяет обойтись без выкладки клетей из деревянных брусьев, их разборки и опускания днища на основание, уменьшить протяженность сварных швов днища, исключить потолочную сварку и снизить сварочные деформации (вследствие интенсивного отвода тепла). Недостатком этого метода является некоторое усложнение устройства основания и контроля качества швов днища. Песчаную подушку в этом случае не досыпают на 80— 100 мм до проектной отметки и укладывают на основание изоляционный слой из супесчаного грунта, тщательно перемешанного с вяжущими добавками — мазутом, нефтью или жидким битумом. Изоляционный слой укладывают на площади, превышающей по диаметру на 1,5 м проектный диаметр резервуара. При сборке и сварке днища непосредственно на песчаном основании проверку плотности швов производят вакуум-камерой или химическим методом (рис. 8) путем нагнетания аммиака в полость под днищем. Во избежание неравномерных осадок песчаного основания резервуаров необходимы меры для удаления поверхностных вод, а также устройство дренажа для отвода грунтовых вод.

Рис. 20. Конструкция крайней части днища у примыкания стенки

а — деталь периферийной части днища; б — разрезы: 1 — вырезка; 2—подкладка; 3 — нижний пояс стенки; 4 — окрайки днища; 5— сплошные сварные швы

Рис. 21. Схема разборки клетей и опускания днища на основание

Рис. 22. Схема испытания днища при сварке непосредственно на песчаном основании

I — песчаная подушка: 2 — днище; 3 — изоляционный слой; 4 — замок из того же материала, что и изоляционный слой: 5 — баллоны с аммиаком; 6—трубки. подводящие аммиак

Во избежание вибрации резервуаров, что может вызвать нарушение их прочности, желательно на подводящих трубопроводах, в непосредственной близости от резервуара, устанавливать шарнирные компенсаторы, а на подводящих линиях около насосов — ресиверы, изменяющие режим потока жидкости, протекающей по трубопроводу.

Днища современных резервуаров должны иметь центральную часть и утолщенные кольцевые окрайки.

Днища резервуаров объемом до 1000 м3 могут изготавливаться из листов одной толщины т.е. без утолщенных окраек.

Толщина всех листов днища должна быть не менее 6 мм. Допускается для изготовления рулонируемых плоских днищ резервуаров объемом до 1000 м3 применять листы толщиной 5 мм, при этом днище должно изготавливаться одним полотнищем и не иметь монтажных стыков.

Кольцевые окрайки должны иметь достаточную радиальную ширину, обеспечивающую минимальное расстояние между внутренней поверхностью стенки и швом приварки центральной части днища к окрайкам, равное:

За внешнюю поверхность стенки окрайки должны выступать не менее чем на 50 мм, но не более чем на 100 мм.

Толщина кольцевых окраек должна быть не менее величин, приведенных в таблице 9.

Таблица 9

Толщина нижнего пояса стенки резервуара, мм

Конструктивные элементы резервуаров

Конструктивные элементы резервуаров, в соответствии со сложившейся у заводов-изготовителей терминологией, подразделяются на основные и комплектующие конструкции.

К основным конструктивным элементам резервуара относятся те конструкции, без наличия которых невозможно строительство резервуара заданного конструктивного исполнения с соблюдением комплекса требований по надежной и безопасной эксплуатации резервуара:

К комплектующим конструкциям относятся элементы, обеспечивающие выполнение дополнительных требований технологического проекта резервуара в части пожарной безопасности и удобства эксплуатации:

Стенки резервуаров

«Самарский резервуарный завод» имеет необходимое технологическое оборудование для изготовления резервуаров методом рулонирования или полистовой сборкой. Полистовая сборка применяется для резервуаров с толщиной нижнего пояса стенки свыше 18 мм, а также, по требованию Заказчика, для резервуаров всех типоразмеров, при изготовлении резервуаров большой емкости и в случае отсутствия места на строительной площадке.

Для стенок полистовой сборки применяется прокат шириной от 1,8 м до 3 м и длиной до 12 м. Обработка кромок листов осуществляется механическим способом (фрезерованием) или плазменной резкой на машинах с программным управлением. Вальцовка листов производится на 3 и 4 валковых листогибочных машинах.

Стенки резервуаров объемом до 20000 м3 с толщиной нижнего пояса до 18 мм рекомендуется изготавливать методом рулонирования.

Полотнища стенок имеют прямоугольную форму с разбежкой заводских вертикальных стыков и прямолинейными начальной и конечной кромками, продольные швы в зоне этих кромок имеют недоваренные участки с подготовленной разделкой для сварки зубчатого монтажного стыка.

Зубчатый монтажный стык стенки образуется путем обрезки технологического припуска полотнища по длине, которая обычно составляет 150…300 мм.

Для обеспечения качественного формирования рулонов стенок резервуаров объемом свыше 5000 м 3 применяются технологические надставки на начальной и конечной кромках.

Днища резервуаров

Днища резервуаров могут быть плоскими(для резервуаров до 1000 м 3 ) или коническими с уклоном от центра или к центру. Рекомендуется принимать уклон днища от центра — это позволяет компенсировать возможную неравномерность осадок основания. Плоские днища состоят из листов одной толщины, конические днища имеют центральную часть и утолщенные кольцевые окрайки.

Изготовление плоских днищ и центральной части конических днищ при толщине металла до 7 мм осуществляется методом рулонирования, а при толщине от 8 мм и выше — методом полистовой сборки. Для улучшения геометрической формы днищ (уменьшения хлопунов, возникающих при прокатке листа и увеличивающихся от сварочных деформаций) рекомендуемая минимальная толщина днищ составляет 5 мм, включая 1 мм припуска на коррозию.

Стационарные крыши

Коническая оболочка

Стационарные крыши резервуаров объемом от 100 м3 до 100 м3 могут выполняться в виде гладких конических оболочек с углом конусности от 15° до 30°.

При толщине оболочки резервуара до 7 мм крыша изготавливается на заводе в виде рулонируемого полотнища. При толщине оболочки свыше 7 мм полотнище крыши собирается и сваривается двусторонними стыковыми швами на монтаже (с кантовкой полотнища).

Сферическая оболочка

Стационарные крыши в виде гладких сферических оболочек могут эффективно применяться для резервуаров объемом от 1000 м3 до 5000 м3 при толщине оболочки от 6 мм до 10 мм и отсутствии несущих элементов каркаса.

Сферические оболочки состоят из сваренных на заводе лепестков двоякой кривизны, собираемых на специальном кондукторе из вальцованных деталей.

Конические каркасные крыши

Конические каркасные крыши применяются для резервуаров объемом от 1000 м3 до 5000 м3.

Крыши состоят из изготовленных на заводе секторных каркасов, кольцевых элементов каркаса, центрального щита и рулонируемых полотнищ настила. Монтаж каркасов выполняется по мере разворачивания рулона стенки аналогично монтажу традиционных щитовых крыш.

После соединения каркасов между собой кольцевыми элементами на них укладываются полотнища настила, предварительно развернутые рядом с днищем резервуара. Полотнища свариваются между собой радиальными швами и припаиваются по периметру к уторному углу стенки. Крепление полотнищ к элементам каркаса не допускается.

Проектирование каркасных крыш осуществляется во взрывозащищенном исполнении таким образом, что при аварийном превышении давления внутри резервуара, например, при взрыве или в результате нагревания от пожара соседнего резервуара, происходит отрыв сварного шва приварки настила к стене без разрушения самого резервуара и без отрыва стенки от днища.

Взрывозащищенная крыша выполняет роль аварийного клапана, который в критический момент сбросит внутреннее давление и сохранит резервуар и хранимый в нем продукт.

Сферические каркасные крыши

Крыши состоят из вальцованных радиальных балок, основных и промежуточных, кольцевых элементов каркаса, центрального щита и листов настила, свободно опирающихся на элементы каркаса. По периметру стенки имеется кольцо жесткости, воспринимающее распорные усилия купола и обеспечивающее фиксацию и неизменяемость формы стенки при монтаже.

Требования по взрывозащищенности сферических крыш аналогичны требованиям к коническим каркасным крышам.

Плавающие крыши

Плавающие крыши применяются в резервуарах без стационарной крыши в районах с нормативной снеговой нагрузкой до 1,5 кПа. Плавающие крыши могут быть однодечного и двудечного типов.

Однодечные плавающие крыши состоят из листовой мембраны, рулонируемой или полистовой, и кольцевых коробов, расположенных по периметру.

Для обеспечения отвода ливневых вод с поверхности крыши имеет уклон к центру, где устанавливается водоспуск гибкого или шарнирного типов с заборным устройством и обратным клапаном. Обратный клапан позволяет отводить ливневые воды за пределы резервуара и, с другой стороны, предотвращает попадание продукта на поверхность крыши. Выполнение уклона крыши достигается пригрузом ее центральной части.

Однодечные плавающие крыши рекомендуется применять для резервуаров диаметром не более 50 м и в районах строительства, где скорость ветра не превышает 100 км/ч. При больших диаметрах и большей скорости ветра возникают значительные динамические нагрузки на мембрану крыши, которые могут привести к ее повреждению.

Двудечные плавающие крыши выполняются по двум вариантам конструктивного исполнения:

Преимуществом двудечных плавающих крыш по сравнению с однодечными являются:

Понтоны

Понтоны применяются для резервуаров со стационарными крышами и предназначены для сокращения потерь нефти и нефтепродуктов от испарения.

При заполнении Бланка Заказа Заказчиком могут быть указаны следующие виды понтонов: однодечный (контактного типа) или алюминиевый на поплавках.

Однодечный понтон может быть рулонного или щитового исполнения.

Рулонируемый понтон состоит из однодечного полотнища заводского изготовления и формируемых на монтаже радиальных и кольцевых отсеков, обеспечивающих необходимый запас плавучести.

Лестницы и площадки

Лестницы резервуаров могут быть двух видов: шахтные или кольцевые (винтовые).

Шахтные лестницы являются конструктивно-технологическим элементом, выполняющим роль собственно лестницы для подъема на крышу резервуара, а также служит каркасом, на который накручиваются полотнища стенки (для резервуара объемом до 3000 м3 совместно со стенкой могут сворачиваться полотнища днища и крыши).

В части недостатков шахтных лестниц можно отметить следующее:

Кольцевые лестницы отвечают нормам проектирования резервуаров по российским и зарубежным стандартам и не имеют указанных недостатков применения шахтных лестниц.

Для обеспечения требований безопасности и удобства обслуживания на стационарной крыше оборудования рекомендуется круговое расположение площадок по периметру крыши. Для резервуаров без понтона объемом свыше 1000 м 3 допускается выполнение площадок на 3⁄4 периметра.

Ходовая поверхность площадок может выполнятся из просечно-вытяжного листа, штампованных или перфорированных элементов, оцинкованного решетчатого настила.

Ограждение площадок стандартно изготавливается из углового профиля, по требованию Заказчика поручни ограждения могут быть выполнены из труб.

Люки-лазы в стенке резервуаров

Люки-лазы в стенке выполняются круглыми диаметром 600 и 800 мм, или овальными размером 600х900 мм. Все люки должны иметь кронштейны для открывания крышки.

Патрубки в стенке

Патрубки в стенке для приема-раздачи и им подобные выполняются трех типов:

Патрубок зачистки применяется, как правило, в резервуарах, не имеющих зумпфа зачистки.

Люки и патрубки в крыше

В крыше резервуара устанавливаются световые люки диаметром 500 и 600 мм с кронштейнами для открывания крышки, и монтажные люки диаметром 800 мм и 1000 мм без кронштейнов для открывания крышки.

Патрубки в крыше подразделяются по конструктивному исполнению на монтажные и вентиляционные. Отличие вентиляционных патрубков от монтажных заключается в том, что их труба отрезается заподлицо с настилом крыши.

Придонный очистной люк

Придонный очистной люк предназначен для удобства выполнения регламентных работ по зачистке и удалению из резервуара различных отложений и загрязнений. Придонный люк устанавливается заподлицо с днищем резервуара на специальный фундамент для сбора удаляемых отложений.

Проектирование придонного люка производится в соответствии со стандартом API 650.

Для широкого применения в отечественной практике рекомендуются люки двух размеров: 600х600 и 600х900 мм.

Зумпфы зачистки

Круглый зумпф зачистки устанавливается на днище резервуара в специальном приямке и предназначен для удаления воды из резервуара.

В резервуарах с плоским или коническим днищем, имеющим уклон от центра, зумпф располагается рядом со стенкой (на расстоянии не менее 600 мм от стенки или от кольцевой окрайки).

В резервуарах с коническим днищем, имеющим уклон к центру, зумпф устанавливается в центре днища.

Габариты зумпфа зависят от диаметра дренажных труб.

Лотковый зумпф зачистки устанавливается на днище резервуара в приямке под стенкой резервуара и предназначен для удаления подтоварной воды, различных отложений и загрязнений.

Конструкции пожарной безопасности

Наличие и тип конструкций пожарной безопасности, к которым относятся устройства пенного тушения, охлаждения и молниезащиты, определяются в технологической части проекта резервуара. При заказе резервуара для выполнения проекта должны быть указаны тип и количество пеногенераторов, наличие кольцевого трубопровода орошения, высота и количество молниеприемников, количество креплений заземления.