Огнеупорность в чем измеряется

Огнеупорность

Огнеупорность — техническая характеристика материала.

Огнеупорностью называют свойство материала противостоять, не расплавляясь, воздействию высоких температур. Огнеупорность материала определяют как температуру деформации образца — пироскопа определённых размеров при определённых условиях нагревания.

Различные определения огнеупорности:

Огнеупорность — свойство материалов и изделий противостоять, не расплавляясь, воздействию высоких температур. Огнеупорность выражают через температуру (°С), при которой образец из данного материала (трёхгранная усечённая пирамида высотой 30 мм со сторонами оснований 8 и 2 мм), наклоняясь в результате размягчения, касается своей верхней частью поверхности подставки.

ОГНЕУПОРНОСТЬ — свойство материала противостоять длительному воздействию высоких температур. По О. строительные материалы делятся на огнеупорные, выдерживающие температуры 1530 и выше (шамот, динас); тугоплавкие — 1350—1580 °C (огнеупорный кирпич); легкоплавкие — ниже 1350 °C (кирпич глиняный обыкновенный).

При нагревании образца происходит накопление в нём жидкой фазы (расплава), а также снижается вязкость этого расплава и эффективная вязкость всего образца, при определённой температуре происходит деформация образца, эта температура и называется его температурой огнеупорности или просто огнеупорностью.

При определении огнеупорности по ГОСТ 4069—69, температуре огнеупорности приблизительно соответствует эффективная вязкость материала образца, равная 1000 Па·с.

Полезное

Смотреть что такое «Огнеупорность» в других словарях:

огнеупорность — огнеупорность … Орфографический словарь-справочник

Огнеупорность — – способность огнеупора или огнеупорного сырья противостоять, не расплавляясь, воздействию высоких температур. Примечание. Огнеупорность выражают через температуру падения пироскопа. [ГОСТ Р 52918 2008] Огнеупорность – свойство… … Энциклопедия терминов, определений и пояснений строительных материалов

огнеупорность — Способность огнеупора или огнеупорного сырья противостоять, не расплавляясь, воздействию высоких температур. Примечание Огнеупорность выражают через температуру падения пироскопа. [ГОСТ Р 52918 2008] огнеупорность Способность некоторых материалов … Справочник технического переводчика

ОГНЕУПОРНОСТЬ — способность некоторых материалов (главным образом огнеупоров) противостоять, не расплавляясь, воздействию высоких температур. Количественно огнеупорность характеризуется температурой, при которой стандартный образец (т. н. конус Зейгера пирамида… … Большой Энциклопедический словарь

огнеупорность — тугоплавкость, огнестойкость; огнеустойчивость Словарь русских синонимов. огнеупорность сущ., кол во синонимов: 3 • огнестойкость (6) • … Словарь синонимов

огнеупорность — ОГНЕУПОРНЫЙ, ая, ое; рен, рна. Способный выдержать, не разрушаясь, воздействие высоких температур, очень сильное нагревание. О. кирпич. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ОГНЕУПОРНОСТЬ — свойство материалов противостоять длительное время, не расплавляясь (или не размягчаясь), воздействию высоких температур; выражается в °С. В практике нижний предел О. считается равным 1580 °С. Огнеупорные рекорды принадлежат карбидам тантала и… … Большая политехническая энциклопедия

огнеупорность — способность некоторых материалов (главным образом огнеупоров) противостоять, не расплавляясь, воздействию высоких температур. Количественно огнеупорность характеризуется температурой, при которой стандартный образец (так называемый конус Зейгера … Энциклопедический словарь

огнеупорность — 2.1. огнеупорность: Свойство материала противостоять, не расплавляясь, воздействию высокой температуры. Источник: ГОСТ 28874 2004: Огнеупоры. Классификация оригинал документа 196 огнеупорность: Способность огнеупора или огнеупорного сырья… … Словарь-справочник терминов нормативно-технической документации

Огнеупорность

Огнеупорностью называют свойство материала противостоять, не расплавляясь, воздействию высоких температур.

Огнеупорность материалов определяют в условиях, установленных стандартом (ГОСТ 4069—69). Для этого из испытуемого материала, измельченного в порошок, полностью проходящий через сито с 900 отв/см2, приготавливают образец в виде трехгранной усеченной пирамиды высотой 30 мм с нижним основанием 20 мм и верхним— 8 мм. Огнеупорность материала характеризуется той температурой, при которой образец (пирамида), деформируясь при нагревании, верхним концом коснется подставки, на которой он установлен. Эту температуру определяют стандартным пироскопом, устанавливаемым вместе с испытуемым образцом в лабораторную электропечь.

При стандартных условиях испытания огнеупорность материала зависит от химического и минералогического состава образца. Однако в некоторых случаях, когда материал в значительном количестве содержит окислы железа, огнеупорность его зависит от газовой среды печи. Например, у шамотных огнеупоров в восстановительной среде огнеупорность будет ниже, чем в окислительной.

Постоянство объема при высоких температурах. При длительном воздействии на огнеупоры высоких температур в процессе их службы в них продолжаются начавшиеся во время обжига (т. е. при их производстве) физико-химические процессы, в результате которых происходит необратимое изменение объема огнеупорных изделий, называемое в зависимости от уменьшения или увеличения его дополнительной усадкой или ростом. Как усадка, так и рост огнеупорных изделий снижают прочность кладки тепловой установки.

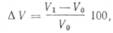

где V0 и V1 —объемы образцов до и после обжига, см3.

Дополнительную усадку обозначают знаком минус (—), дополнительный рост — знаком (+), поставленным перед соответствующим числовым значением.

Деформация под нагрузкой при высоких температурах. Результаты, полученные при испытании огнеупорных материалов под нагрузкой при высоких температурах, являются наиболее важным показателем, так как именно этим показателем определяется способность материала противостоять одновременно воздействиям высоких температур и сжимающей нагрузки. Деформацию под нагрузкой при высоких температурах определяют для всех огнеупорных материалов по ГОСТ 7875—56. «Огнеупорные изделия. Метод определения термической стойкости».

Образцы цилиндрической формы высотой 50 и диаметром 36 мм высверливают из изделия, помещают в высокотемпературную печь, прикладывают нагрузку 2 кгс/см2 (0,02 к Н/см2) и нагревают, с заданной скоростью до температуры, соответствующей началу размягчения (HP). Испытание прекращают, когда образец оказывается сжатым до 40% его первоначальной высоты. Результаты наблюдений через каждые 10 мин фиксируют. По данным наблюдения строят график в системе координат «температура— деформация» (по оси абсцисс откладывают температуру в масштабе 1 см —50°С по оси ординат в масштабе 1 см= 10 мм — деформации) (рис. 2). В результате испытаний отмечают: 1) температуру начала размягчения (HP), которая соответствует точке на кривой деформации, лежащей на 13 мм ниже наивысшего положения этой кривой;

Рис. 2. Пример графической записи результатов испытания образца да деформацию под нагрузкой

2) температуру, соответствующую точке на кривой деформации, лежащей на 20 мм ниже наивысшего положения этой кривой; при этой температуре сжатие образца равно 4% — начало деформации, и на графике обозначают «4% »;

3) температуру, соответствующую температуре точки на кривой деформации, лежащей на 200 мм ниже наивысшего положения кривой; точка эта соответствует 40% сжатия образца — температура разрушения,—при указании результатов обозначается «40%».

Огнеупорность в чем измеряется

ГОСТ 4069-69

(СТ СЭВ 979-78)

ОГНЕУПОРЫ И ОГНЕУПОРНОЕ СЫРЬЕ

Методы определения огнеупорности

Refractories and refractory raw materials. Methods of refractoriness determination

Дата введения 1970-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 23.05.69 N 599

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1980 г., марте 1992 г. (ИУС 3-81, 6-92)

Огнеупорностью называется свойство материала противостоять, не расплавляясь, воздействию высоких температур.

Метод пирометрических конусов заключается в сравнении температур падения конусов, изготовленных из испытуемого материала, и пироскопов керамических (пирометрических конусов).

Инструментальный метод заключается в измерении температуры падения конусов, изготовленных из испытуемого материала с помощью термоэлектрических преобразователей и пирометров излучения.

Для обоих методов температурные условия испытания должны соответствовать требованиям настоящего стандарта.

Применение методов предусматривается в стандартах и технических условиях, устанавливающих технические требования на огнеупорные изделия, огнеупоры неформованные и огнеупорное сырье.

Пояснения к терминам, применяемым в настоящем стандарте, приведены в приложении 1а.

(Измененная редакция, Изм. N 2).

1. МЕТОД ПИРОМЕТРИЧЕСКИХ КОНУСОВ

1.1. Аппаратура, материалы

Электрическая печь сопротивления с жаровой трубой внутренним диаметром от 60 до 80 мм, с механическим приспособлением для введения и извлечения подставки с конусом. Конструкция печи должна обеспечивать воздушную атмосферу во время испытания, равномерность нагрева конусов в зоне наивысшей температуры на высоту не менее 100 мм и перепад температуры в пределах зоны не выше 10 °С. Печь может быть оборудована вращающейся подставкой для конусов, частота вращения около 0,05 с (3 об/мин).

Допускается применение печей с другим способом нагрева, если они обеспечивают условия испытания, предусмотренные настоящим стандартом.

Устройство для плавного регулирования напряжения на печь.

Пирометр визуальный по ГОСТ 8335 с основной погрешностью измерения температуры, не превышающей ±20 °С в диапазоне до 2000 °С, или другой пирометр, с погрешностью не более указанной.

Набор пирометрических конусов малого формата по ГОСТ 21739.

Подставка огнеупорная, форма и размеры которой должны соответствовать указанным на черт.1. Материал подставки не должен реагировать во время испытания с материалом конусов.

Мертель огнеупорный для закрепления конусов на подставке.

Форма для изготовления испытуемых конусов.

Подставка огнеупорная для определения огнеупорности методом пирометрических конусов

Шаблон для контроля угла наклона конусов к плоскости подставки. Приспособление для наблюдения за падением конусов.

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Отбор и приготовление проб производят по ГОСТ 2642.0. Пробу измельчают до прохождения без остатка через сетку N 02 по ГОСТ 6613.

Если при измельчении проба будет загрязнена металлическими частицами, их следует удалить магнитом. Если проба сама содержит магнитные частицы, обработка ее магнитом недопустима. В этих случаях следует выбрать такой способ измельчения, при котором по возможности проба не загрязняется.

Испытуемые материалы, дающие большую усадку или рост при обжиге или содержащие большое количество выгорающих примесей или карбонатов, должны быть прокалены при соответствующей температуре. Необходимость прокаливания материала выявляют после проведения предварительного испытания.

2.2. От измельченной пробы квартованием отбирают 10-15 г материала, смешивают с водой, а в случае тощего материала с раствором декстрина (ГОСТ 6034) или другой органической клеящей добавкой (крахмалом и т.п.). Из увлажденной пробы формуют испытуемые конусы и затем подсушивают их. Форма и размеры испытуемых конусов должны соответствовать пирометрическим конусам малого формата, т.е. представлять собой треугольную усеченную пирамиду высотой 30 мм со стороной нижнего основания 8 мм и верхнего основания 2 мм.

2.3. Испытуемые пирометрические конусы устанавливают на свежесформованную подставку в специально выполненные при формовании гнездышки и закрепляют их.

Допускается применение высушенных или обожженных подставок. В этом случае конусы укрепляют в гнездышках подставки при помощи огнеупорного мертеля, который во время испытания заметно не реагирует с конусами и подставкой.

Конусы ставят на подставку так, чтобы их короткие ребра были обращены наружу или к центру в зависимости от типа подставки. Наклон короткого ребра к плоскости подставки должен составлять 82° ±1°.

Правильность наклона проверяют шаблоном.

(Измененная редакция, Изм. N 1, 2).

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Для определения огнеупорности следует устанавливать два конуса из одного и того же испытуемого материала и не менее четырех пирометрических конусов, равномерно распределенных по всему периметру подставки, при этом испытуемые конуса должны быть установлены друг против друга в диаметральном положении между двумя пирометрическими конусами. Пирометрические конуса выбирают так, чтобы огнеупорность испытуемого конуса была ниже самого высокого из установленных пирометрических конусов и выше или такая же, как самого низкого пирометрического конуса.

С целью соблюдения этих условий рекомендуется провести предварительное испытание, применяя минимально необходимое число пирометрических конусов.

(Измененная редакция, Изм. N 1).

3.2. При приемке систематически выпускаемой однородной продукции разрешается устанавливать на подставку до четырех испытуемых конусов, имеющих близкую огнеупорность (по одному конусу от каждой партии), и не менее двух пирометрических конусов близких к ожидаемой огнеупорности.

(Измененная редакция, Изм. N 2).

Интервал между падением двух конусов соседних номеров должен составлять 5-8 мин.

Скорость нагрева следует контролировать при помощи оптического пирометра. Деформация всех пирометрических конусов на подставке должна проходить одинаково через более короткое боковое ребро.

Когда вершина обоих испытуемых конусов коснется подставки, печь следует немедленно выключить. Затем подставку с пироскопами постепенно опускают и извлекают из печи.

(Измененная редакция, Изм. N 1, 2).

4. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

4.1. Огнеупорность испытуемых конусов из одного и того же материала обозначают номером того пирометрического конуса, с которым они одновременно упали (коснулись вершиной поверхности подставки).

При падении испытуемых конусов в промежутке между падением двух пирометрических конусов огнеупорность обозначают номерами последних, например, ПК 169-ПК 171.

Если падение одного из двух испытуемых конусов из одного и того же материала происходит немного раньше пирометрического конуса, а падение другого испытуемого конуса непосредственно после него в то время, когда последующий номер пирометрического конуса своей вершиной еще не коснулся подставки, то температура падения испытуемых конусов обозначается номером пирометрического конуса, коснувшегося подставки.

4.2. Испытание считается недействительным и должно быть повторено:

— если разница в падении двух испытуемых конусов из одного и того же материала равна или больше температур интервала между падением соседних пирометрических конусов;

— если даже один из испытуемых или пирометрических конусов наклонился ненормально (оплавление вершины корольком, более сильное оплавление ребер у нижнего основания, чем у верхнего, падение конусов не во все стороны, а только в одном направлении и т.п.);

— если вынутые из печи пирометрические конуса имеют потемнение (науглероживание).

Вторичное применение не упавших при испытании конусов не допускается.

В случае прекращения по каким-либо причинам испытания после достижения температуры 1300 °С возобновление испытания стоявшей в печи подставки с конусами не допускается.

(Измененная редакция, Изм. N 1).

4.3. Запись результатов испытаний производят по форме, указанной в приложении 1.

(Измененная редакция, Изм. N 1).

5. ИНСТРУМЕНТАЛЬНЫЙ МЕТОД

5.1. Аппаратура, материалы

Печь для нагрева, шаблон для контроля угла наклона конусов, приспособление для наблюдения за падением конусов, мертель для закрепления конусов на подставке в соответствии с п.1.1, устройство для регулирования температурного режима, шаблон для контроля вертикальности модели «черное тело».

Огнеупорность в чем измеряется

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОГНЕУПОРЫ И ОГНЕУПОРНОЕ СЫРЬЕ

Методы определения огнеупорности

Refractories and refractory raw materials. Methods of refractoriness determination

Дата введения 2011-01-01

Сведения о стандарте

1 РАЗРАБОТАН ООО «Научно-технический центр «Огнеупоры» (ООО «НТЦ «Огнеупоры»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

1 Область применения

Настоящий стандарт распространяется на огнеупоры и огнеупорное сырье для их производства и устанавливает методы определения огнеупорности в диапазоне температур от 1580 °C до 1790 °C:

— метод с использованием пирометрических контрольных конусов;

В случае возникновения разногласий по результатам определения огнеупорности в качестве арбитражного применяют метод с использованием пирометрических контрольных конусов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 12.4.230.1-2007 (ЕН 166-2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ Р ИСО 1146-2009 Конусы пирометрические контрольные для лабораторного применения. Технические условия

ГОСТ Р 52540-2006 Глины огнеупорные и каолины для производства огнеупоров. Правила приемки и методы отбора проб

ГОСТ Р 52667-2006 Огнеупоры неформованные. Правила приемки и методы отбора проб

ГОСТ Р 52918-2008 Огнеупоры. Термины и определения

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 6034-74 Декстрины. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 21739-76 Пироскопы керамические. Технические условия

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52918, а также следующие термины с соответствующими определениями:

огнеупорность: Свойство материала противостоять, не расплавляясь, воздействию высоких температур.

3.2 пироскоп (пирометрический контрольный конус): Усеченная треугольная пирамида установленных размеров, изготовленная из керамической массы определенного состава и обладающая в заданных условиях нагрева свойством размягчаться и «падать» при определенной температуре, называемой температурой падения.

3.3 испытуемый конус: Усеченная треугольная пирамида установленных размеров, изготовленная из испытуемого материала и обладающая в заданных условиях нагрева свойством размягчаться и «падать» при определенной температуре, называемой температурой падения.

3.4 температура падения: Температура, при которой нагреваемый в заданных условиях пирометрический контрольный конус и/или испытуемый конус, дугообразно изгибаясь, касается вершиной горизонтальной поверхности подставки, на которую он установлен.

3.5 королек: Застывшая капля оплавившейся вершины пирометрического контрольного конуса (испытуемого конуса).

3.6 рабочая зона: Внутреннее пространство печи с наивысшей температурой, в которое помещают подставку с испытуемыми конусами и пирометрическими контрольными конусами.

4 Сущность методов

4.1 Метод с использованием пирометрических контрольных конусов заключается в сравнении температур падения испытуемых конусов и пирометрических контрольных конусов при нагревании в заданных условиях.

4.2 Инструментальный метод (приложение А) заключается в измерении температуры падения испытуемых конусов с использованием термопары с вторичным измерительным прибором без применения пирометрических контрольных конусов.

5 Средства измерений, аппаратура, вспомогательные устройства и материалы

В настоящем стандарте используют следующие средства измерений, аппаратуру, вспомогательные устройства и материалы.

Размеры рабочей зоны:

Перепад температуры в рабочей зоне не должен превышать 10 °C.

5.2 Пирометр любого типа с погрешностью измерения не более ±1%.

5.3 Термопара для измерения температуры до 1800 °C с вторичным измерительным прибором с погрешностью измерения не более ±1% или более точным.

5.4 Формы для изготовления испытуемых конусов и огнеупорных подставок, например латунные или стальные.

5.5 Шаблоны для проверки угла наклона испытуемых конусов и пирометрических контрольных конусов, которые рекомендуется изготовлять из органического стекла или металла.

5.6 Набор пирометрических контрольных конусов (керамических пироскопов) малого формата по ГОСТ 21739.

Допускается применять пирометрические контрольные конусы по другим нормативным документам при соблюдении условий, изложенных в приложении Б.

5.7 Лабораторные сита с номинальным размером ячейки сетки 0,2 и 0,5 мм по ГОСТ 6613.

5.8 Ступки ручные или механические, стальные или неметаллические.

5.9 Декстрин по ГОСТ 6034 или другая клеящая добавка с массовой долей золы не более 0,5%.

5.10 Огнеупорная масса для изготовления подставок и закрепления испытуемых конусов и пирометрических контрольных конусов.

6 Требования безопасности

6.1 Требования безопасности к электропечи, применяемой для испытания, должны соответствовать ГОСТ 12.2.007.9.

6.2 Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с ГОСТ 12.1.019 и правилами технической эксплуатации и техники безопасности электроустановок потребителей.

6.3 Помещение для проведения испытания должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021.

6.4 При проведении испытания должны применяться индивидуальные средства защиты: защитные очки по ГОСТ Р 12.4.230.1 или защитный щиток с соответствующим светофильтром, спецодежда, хлопчатобумажные перчатки и т. п.

7 Подготовка испытуемых конусов и подставки для испытания

Отбор проб проводят от:

— образцов изделий по ГОСТ 8179 (пункт 6.1.1), проверенных на строение или подвергшихся испытаниям на предел прочности при сжатии или открытую пористость;

— неформованных огнеупоров по ГОСТ Р 52667;

— огнеупорных глин и каолинов по ГОСТ Р 52540;

— прочих видов огнеупорного сырья по нормативным документам или соглашению сторон.

7.2 Подготовка проб для анализа

7.2.2 Пробу измельчают до прохождения через сетку с номинальным размером ячейки 0,5 мм по ГОСТ 6613, перемешивают, сокращают квартованием до 50-60 г и снова измельчают до прохода через сетку с номинальным размером ячейки 0,2 мм по ГОСТ 6613.

При применении стальной ступки пробу очищают магнитом от железистых примесей. Если проба сама содержит магнитные частицы, обработка ее магнитом не допускается. В этом случае выбирают способ измельчения, исключающий возможность загрязнения пробы магнитными частицами. Рекомендуется проводить измельчение в неметаллической ступке, например агатовой или корундовой.

Исходные материалы для испытуемых конусов, претерпевающие значительную усадку при испытании, а также материалы с высоким содержанием соединений, окисляющихся или разлагающихся при нагревании, например карбонатов, гидратов, предварительно прокаливают при соответствующей температуре. Необходимость прокаливания материала выявляют после проведения предварительного испытания.

7.3 Изготовление испытуемых конусов

7.3.1 От подготовленной по 7.2 пробы квартованием отбирают 10-15 г материала, увлажняют его водой, при необходимости, раствором декстрина по ГОСТ 6034 или другой органической клеящей добавкой.

Из увлажненной пробы изготовляют испытуемые конусы, аналогичные по форме пирометрическим контрольным конусам (рисунок 1).