Никасил и алюсил в чем отличие

Покрытия блоков цилиндров «никосил» и «алюсил»

Добавлено: 19.03.2013 11:00

вот блин у меня М52 96 года. значит у меня никасил(((. интересно а перегильзовать можно на алюсил?

Ответ на комментарий № 1 пользователя vano3005 :

вот вот и у моей машины тоже м52 96 года. вроде тоже как м 60 никосил

Добавить комментарий

Только зарегистрированные пользователи могут оставлять комментарии.

Вам необходимо авторизоваться (войти на сайт под полученным ранее ником и паролем).

Если вы впервые на сайте, зарегистрируйтесь при помощи формы регистрации.

Другие публикации рубрики «Документация»

Замена свечей на Е39

Последние темы форума

E60-E61 Поворотники на БМВ Е60 с Алиэкспресса

E34 Возможна ли замена мотора м50б20ту на м50б20 безваносный

E12 Обслуживания автомобилей BMW в Москве

E53-E53f Отдаю почти даром. Новая турбина с вакуумным управлением (не подошла)

Последние комментарии

Список самих техцентров для обслуживания автомобилей BMW можно найти именно.

Попробуй на стартере клемы замкнуть. Также смотри плюс под днищем. сгнива.

Т.е. у тебя не работает замок зажигания и ты замыкая стартер на прямую хоче.

Помогите пожайлуста узнать номер краски WBA8B7G50HNU37354

Мини-трактат о моём «фи» VAG-у, Тойоте, Alusil, Порше и прочих тонкостях

Пошла дискуссия на тему Volkswagen AG и того, что Тойота делает плохие машины, а VAG — есессна, самые лучшие! 🙂

В итоге я накатал некоторый трактат на тему Toyota, VAG, алюминиевых блоков типа Alusil, Nikasil, Porsche и всяких технических тонкостей!)

Я думаю, будет интересно всем, кого интересует почему нынче применяют алюминиевые блоки, почему я выражаю «фи» в сторону ВАГовских двигателей, да и просто тем, кто только начинает «въезжать» в тему конструкции автомобилей.

________________________________________

ПРЕДШЕСТВУЮЩИЕ СОБЫТИЯ

в камментах к mersbrabus

whatever :

Некорректно. На тойоту с оригиналом проблем нет, и стоит он муку. А как раз-таки неоригинала нет. Это политика компании. Другое дело, что я про моторы 90х — начала 2000х. По мне так это VAG одноразовый, я, к несчастью, хорошо знаком с их двигателями из Alusil, а также методами и причинами для их производства. Новые двигатели 1.8-4.2 — вообще жесть! Включая Audi R8.

abe :

То есть, если потребуется замена колена и вкладышей, оригинальные запчасти будут менее чем через 2 недели? По подробнее про моторы ВАГ, пожалуйста.

whatever :

Да, легко. Я могу уложится за 3-5 дней, например. Но только зачем менять коленвал? Тойота вроде как не Субару, у неё наилучший зазор в паре вкладыш-шейка на коленвале, и чтобы там завернуло и перегрело коленвал (после чего требуется его замена, а не ремонт), надо быть гением от рождения. В таком случае вообще опасно ездить за рулём для всех окружающих.

ВАГ великолепен. У меня слов нет. Там всё «прекрасно». Если Вы никогда не видели двигатель в разборе, не разбирались плотно в его конструкции, и не пытались его усовершенствовать, то боюсь, большинство из того, что я скажу, будет Вам непонятно.

p.s. Если в двух словах, то ВАГ по своей конструкции хочет постоянного обслуживания. Неремонтопригодные двигатели, и необъяснимо глупые конструкционные решения, которые вместо 2010-ых годов, разве что близки к концу 70-ых. Например, у новых ВАГов гораздо больше общего с ЗМЗ-406, чем с прошлым поколением 1.8t в плане ГРМ. В то время как тойота до последнего времени старалась делать максимально вечные двигатели. Тойотовские двигатели 90ых практически неубиваемые, запас прочности обычно более чем в 2 раза. Конечно, они тоже не идеально, но они требует своевременной регулировки, а не ремонта! Просто отрегулировать зазор клапанов, чёрт возьми, для этого не надо быть гением или профессором-двигателистом.

________________________________________

Собственно мини-трактат.

Ни один дилер обычно не даёт сроки меньше недели, даже если это в Москве! Говорю Вам как бывший зам главы отдела запчастей автосалона-дистрибьютора в Санкт-Петербурге)

На ВАГ сроки обычно не меньше. Преимуществом Тойоты является нормальная ценовая политика для не новых моделей. Как и на Мерседес, так и на Тойоту ушедших лет можно купить любые запчасти. Но Тойота не ставит цены выше адекватных, чтобы не плодить неоригинал.

Алюсил мне не угодил всем. Заведомо одноразовая система в силу неоправданной цены. Преимущества Алюсила — минимальный зазор в паре поршень-цилиндр даже при непрогретом двигателе, т.к. поршень и блок отлиты из одного сплава, лучшая экологичность, т.к. через малый зазор не проходят как картерные газы в КС (камеру сгорания), так и несгоревшее топливо (при прогреве) не попадает в масло. А также «зелёным» он нравится больше чугуна, т.к. его проще переработать. На этом преимущества заканчиваются. В случае перегрева, в большинстве случаев, безнадежно ведёт блок, шлифовка плоскости блока практически невозможна, т.к. приводит к разгерметизации прокладок, в следствие того, что в основном применяется конструкция с мокрыми гильзами без промежутков между собой — и их плоскость выше на 0.2 мм чем боковые плоскости блока.

В случае шлифовки нарушается конструкционные зазоры. Мокрые гильзы в open deck в теории обеспечивают лучшее охлаждение, на практике при повышении мощности мотора — это всё опять приводит к выходу из строя прокладки, но уже из-за раскачивания гильз (т.к. закреплены они только снизу).

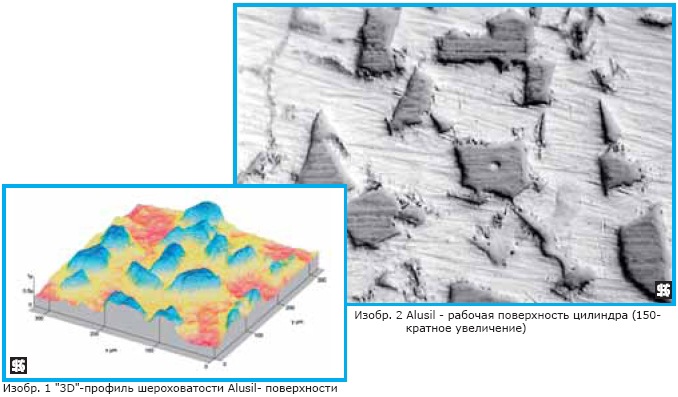

Алюсил — это вообще заэвтектический сплав алюминия с 17% содержанием кремния.

Используя локальное охлаждение во время отливки, кремний выпадает в виде осадка в районе гильз блока, далее растачивается, шлифуется, а потом рядом вытравляется алюминий (обычным едким натром на самом деле). Очень часто люди путают Алюсил и Никасил — кардинально разные вещи!

Кстати, ВАГ никогда не говорил, что использует Алюсил (кроме некоторых патентов), однако на двигателях есть выштамповки KS, что намекает на Kolbenscmidt, хотя ремонтные поршни для ВАГа делает в основном Mahle. Разделение труда между конкурентами))) Так вот!

Вопреки рекламным буклетам, алюсил совсем не вечен! «Супер-твердые кремниевые кристаллы» — это маркетинг, потому что по твердости (по тому же Викерсу) он не сильно твёрже самого алюминия. Как известно мягкое по мягкому нифига не работает, поэтому на поршни для Алюсила наносят ЧУГУННОЕ напыление. Чугун тверже кремния, и он содержит графит, который впитывает масло, понижая трение. В итоге всё получается наоборот — поршень твердый, а цилиндр мягкий!

Откуда же износ? В чём минусы?

Во-первых, в следствии хаотичного расположения кристаллов кремния, сам «кремниевый хон» имеет больший объём, чем «чугунный хон» (хонингованный чугунный цилиндр), поэтому моторы из Алюсила хавают гораздо бОльшее количество масла: 1л/1000км — это допустимый расход!

Во-вторых, алюминиевые стенки цилиндров со временем тупо продавливаются, потому что алюминий не обладает той прочностью и усталостными хар-ками, как у чугуна. Результат — частичная потеря герметичности, т.е. компрессии.

В-третьих, есть ещё такая штука — кольца! И они имеют свой преднатяг, и как ни крути, но кольца даже с нитридом титана на хроме всеравно стирают кремний. Нитрид титана в 6 раз более твердый, чем кремний, например, имеет крайне низкий коэффициент трения по стали (0.4), но даже это не спасает кремний от износа.

А что Тойота?

Ещё в конце 80ых, когда Тойота только делала первые алюминиевые двигатели, она выражала своё «фи» в патентах в сторону Алюсила и Никасила. Поэтому она использует тупо чугунные гильзы, как на 1UZ-FE 4.0л.

Как результат, двигатели ходят очень долго, практически неубиваемые — техническое совершенство. Ведь большинство двигателей Тойота делает не одна, а на пару с Yamaha, которые что-то в этом понимают. 🙂 Да, даже с заэвтектическими поршнями, требуется зазор в 1.5 раза больше, чем с Алюсилом — 0.02 мм. Но тем не менее проблем это не доставляло, и Лексус укладывался в тот же экологический класс, что и Алюсиловые немцы.

Теперь ГРМ.

Это вообще прикол. В 60-70ых распредвал был обычно в блоке и приводился в движение цепью, далее были толкатели, штанги, коромысла и, наконец, клапан. Распредвал мог так же приводить в движение распределитель зажигания, а так же масляный насос.

Чуть позже моторы начали переводить на двухвальную систему привода клапанов: распредвал в блоке менялся на простой вал без кулачков, который лишь приводил в движение трамблер и масляный насос, и добавлялась вторая цепь, которая ОТ бывшего распредвала шла наверх, в гбц, и приводила в движение 2 новых распредвала. Таких моторов была куча.

Алюсил не виноват: настоящие причины ненадежности алюминиевых моторов

Легкие цельноалюминиевые моторы с тонким алюсиловым покрытием цилиндров потихоньку становятся пугалом для покупателей машин на вторичном рынке. При этом сам по себе алюсил неправильно было бы считать абсолютным злом. Попробуем разобраться, что это вообще такое и стоит ли бояться этой технологии.

Алюсил? Не, не слышал

Сам по себе алюминий – металл достаточно мягкий, – это знают все, кто гнул в детстве бабушкины алюминиевые вилки. И даже прочности его сплавов, которые используются в автомобилестроении, недостаточно для использования на поверхности цилиндра – он попросту не выдержит трения поршневых колец.

Но соблазн использовать цельноалюминиевый мотор слишком велик. Масса алюминиевого блока в разы меньше, чем у чугунного, он лучше прогревается, у него меньше напряжения в сопряжении блока и головки цилиндров. Казалось бы, запрессовать чугунные гильзы в алюминий и успокоиться, но и тут есть сложности.

Так называемая «мокрая» посадка гильзы, как на моторах ЗМЗ V8, не обеспечивает достаточной жесткости и не технологична, а «сухая» гильза, которую заливают в блок на этапе отливки или штамповки, обходится дорого. И в любом случае чугун ухудшает теплопередачу и тепловой зазор приходится оставлять большим из-за разного коэффициента расширения металлов. А новые требования к моторам заставляют искать способы уменьшения зазоров в цилиндрово-поршневой группе для усовершенствования работы «на холодную» и улучшения экологичности.

Газ-53 с двигателем ЗМЗ V8

Выход нашли сначала в нанесении на алюминий очень тонкого слоя особопрочного материала. Пример тому – покрытие по технологии Nikasil из сверхтвердого карбида никеля, наносимое гальваническим методом на алюминиевую гильзу цилиндра.

Технология была разработана в 60-е годы для роторно-поршневых моторов NSU и применялась на легендарных Ro-80 и на некоторых Porsche, а в 90-е годы пришла в массовое автомобилестроение. Но совсем ненадолго. Буквально за пять-шесть лет выпуска производители «разочаровались» в технологии. Формальным поводом стали случаи разрушения прочнейшего покрытия из-за химических проблем: например, при использовании высокосернистого топлива. Особенно часто сложности встречались в северных штатах США и в Канаде.

NSU Ro 80 ‘1967–1977

Отзвуки громкого скандала с никасилом дошли и до нас, но это как раз тот случай, когда проблема оказалась вовсе не технической – просто это очень дорогой способ, и у него «нашли» «недостаток». Хотя дело было скорее в низкой технологичности и высоких шансах на производственный брак при сложной процедуре. Забавно, что громкий отказ в массовом автомобилестроении от никасила никак не повлиял на его использование в мотоспорте и на заряженных гражданских мотоциклах: там он по-прежнему весьма популярен.

Но потерпев неудачу с никасилом, конструкторы не отчаялись и обратились к более технологичным аналогам. Вспомним, что чугун в моторах появился не просто так. На поверхности этого металла при обработке проявляются зерна графита, благодаря твердости которых чугунные цилиндры обладают высокой износостокостью. Если насытить алюминий кремнием выше определенного порога, то можно получить своеобразный «алюминиевый чугун» – заэвтектический сплав, в котором кремний будет содержаться в виде очень твердых износостойких зерен.

Достаточно лишь в блоке цилиндров, отлитого из заэвтектического сплава, специальным образом обработать поверхность цилиндра, «осадив» алюминий и оставив зерна кремния на поверхности. Технология Alusil или Silumal, основанная на этом принципе, а также гильзы по технологии Locasil, оказались крайне инновационны и недороги. Во многом этот способ даже дешевле «сухих» чугунных гильз в алюминиевом блоке. А о достоинствах цельноалюминиевого мотора я уже писал выше. И все же вал отказов моторов с алюсиловыми цилиндрами вполне обоснованно ставит под сомнение надежность самой технологии. Но в ней ли проблема?

В теории все отлично

Если ограничиться только широкоизвестными примерами «неудачных» моторов, то можно подумать, что именно в покрытии цилиндров и заключена суть проблемы. Но стоит приглядеться подробнее и обнаружится, что весьма удачных моторов с технологией Alusil хватает. Вот, например, серия двигателей M112-M113 от Mercedes, которые вполне обоснованно считаются крайне надежными, беспроблемными и неприхотливыми. И не беда, что тут гильзы цилиндров с алюсиловым покрытием – моторы проходят все 300-500 тысяч километров до проблем с поршневой группой, и известны примеры с куда большими пробегами – при нормальной эксплуатации износ в этом сопряжении практически отсутствует. В чем же разница между ними и признанными «неудачниками» серии М272-М273?

Двигатель Mercedes-Benz M113.M273

Алюминиевые блоки обеспечивают более стабильные характеристики поршневой группы при нагревании, позволяют почти без ущерба давать нагрузку на непрогретый мотор, а в итоге гарантируют лучшую экологичность и экономичность. И с ресурсом в теории тоже все хорошо: очень «скользкое» покрытие с минимальным коэффициентом трения, хорошими характеристиками удержания масляной пленки и высочайшей твердостью поверхностного слоя может работать очень-очень долго. Почти так же долго, как и очень дорогой Nikasil, и больше, чем чугун. Почему же на практике получается иначе?

Разберем подробно на примере пары двигателей: надежного М112 и крайне неудачного М272 от одного производителя, почтеннейшего Mercedes-Benz. Оба двигателя ставили на целый ряд машин, от С- до S-классов и тяжелых внедорожников на протяжении более 10 лет. Самое время проанализировать накопленный опыт. Представлю героев этой статьи подробнее.

Хороший пример

Моторы серии М112-М113 – унифицированное семейство моторов V6 и V8, с углом развала блока 90 градусов, с рабочим объемом от 2,6 до 5,4 литра. Моторы V8 отличаются от V6 только наличием еще двух цилиндров и отсутствием балансирного вала в развале блока, в остальном они идентичны. На базе шести- и восьмицилиндровых моторов этих серий делали и компрессорные агрегаты для машин AMG.

Блок цилиндров из алюминиевого сплава, сухие гильзы из заэвтектического алюминиевого сплава. Кованый коленчатый вал, кованые шатуны, привод ГРМ двухрядной роликовой цепью, по одному респредвалу на ГБЦ (SOHC), три клапана на цилиндр: два впускных, один выпускной. Распределенный впрыск, система зажигания с двумя свечами на цилиндр. Фазовращателей нет. Впускной коллектор переменной длины. Простой термостат, привод вентилятора через вискомуфту, температура термостатирования 87 градусов. Охлаждение масла в водомасляном теплообменнике.

Двигатель Mercedes-Benz M112

Мощностные показатели более чем неплохие, особенно с учетом сравнительно небольшой массы моторов и малых размеров – ГБЦ очень компактные. Моторы V6 с рабочим объемом 3,7 литра без наддува выдают до 245 л. с. и 344 Нм, а V8 объемом 5,4 литра – все 367 л. с. и 530 Нм крутящего момента. Компрессорные варианты – так и вовсе вплоть до 650 л. с.

Основные недостатки конструкции давно известны. Сравнительно высокий расход масла на угар из-за малого натяга поршневых колец и быстрого износа сальников выпускных клапанов. Течи масла с теплообменника двигателя, а при загрязнении системы вентиляции картера и с крышек ГБЦ, а также других мест. Не очень высокое качество резиновых уплотнений, но сальники выпускных клапанов выходят из строя в основном из-за высокой температуры единственного выпускного клапана.

Трескаются выпускные коллекторы из-за конструктивных просчетов. Сложно менять свечи нижнего ряда, и этой процедурой пренебрегают при обслуживании, из-за чего моторы часто не выдают расчетные характеристики. Сравнительно мал ресурс катализаторов, а при прогрессировании расхода масла они выходят из строя очень быстро. Выпускной коллектор имеет изнашиваемые заслонки, которые теряют уплотнение к пробегу в 200-350 тысяч километров и иногда выходит из строя их привод, после чего мотор значительно теряет либо в тяге «на низах», либо «на верхах».

Если вовремя заменить сальники клапанов, не допускать перегревов, вовремя устранять течи теплообменника и менять прокладки, то мотор даже со стандартным интервалом обслуживания в 15 тысяч километров и «оригинальном» масле способен на более чем 200 тысяч пробега. При качественном обслуживании и при пробегах «за 300» он вполне бодро себя чувствует, не требуя замены поршневой группы и цепей. Задиры поршневой группы на M112/113 – часто следствие пренебрежения интервалами замены воздушного фильтра, плохого масла и перегревов.

Причем перегреть этот мотор достаточно сложно, если только ездить с неисправным термостатом или порванным ремнем привода вентилятора и помпы. Моторы эти имели экологический класс Euro 3 и Euro 4, выпускались с 1997 года и считались очень удачными. Но прогресс – штука неумолимая.

Плохой пример

В 2004 году на моделях C-, E- и S-класса появились новые двигатели серии M272/273 с примерно такими же характеристиками. Моторы серии M113 оставили только для «проходимца» G55. Чем же новые агрегаты были хуже и почему для владельцев они превратились в символ угасания качества марки Mercedes?

Серия двигателей M272-M273 тоже унифицирована, это V6 и V8 охватывает диапазон рабочего объема с 2,5 до 5,5 литра. На первый взгляд моторы мало изменились в сравнении с предшественниками, но тем не менее где-то кроются те изменения, которые сказались на надежности самым радикальным образом.

Под капотом Mercedes-Benz SLK 350 ‘2004–07

Блок цилиндров с тем же межцентровым расстоянием, тоже алюминиевый. Целиком отлит из заэвтектического алюминиевого сплава, гильз не имеет. Кованый коленчатый вал, кованые шатуны, привод ГРМ двухрядной роликовой цепью. Два верхних распредвала в каждой ГБЦ (DOHC), четыре клапана и одна свеча на цилиндр. Фазовращатели на впускных и выпускных валах. Впрыск распределенный на большинстве моделей, но есть и варианты с непосредственным (CGI) впрыском. Впускной коллектор переменной длины. Электровентиляторы системы охлаждения, управляемый термостат с электронным управлением. Температура термостатирования без учета нагревательного элемента уже 100 градусов. Охлаждение масла происходит в водомасляном теплообменнике.

Масса и габариты моторов выросли: весить агрегат стал в среднем больше на 10-15 кг и прибавил в ширину восемь см. Правда, мощность немного подросла. Самые объемные V6 3,5 литра выдают 272-316 л. с. в варианте с обычным и непосредственным впрыском, а 5,5 литра V8 все 388 л. с. Крутящий момент остался прежним, 350-360 Нм для V6 и 530 Нм для V8, но сместился в зону низких оборотов: если у М112 максимум достигался при 3 000-3 500 оборотах, то у М272 это уже 2 400-2 500 оборотов, что хорошо сказывается на динамике и экономичности.

Казалось бы, совершенно непринципиальные изменения. Но вот недостатков у нового мотора оказалось куда больше, чем преимуществ. Первые серии двигателей поразили «новшеством» в виде небывало низкого ресурса ГРМ. При пробегах всего в 60 тысяч километров могучая двухрядная цепь могла перескочить и загнуть клапаны мотора. Учитывая специфику V образных двигателей, часто это приводило к отрыву клапанов и полному разрушению агрегата.

Система непрерывного изменения фаз ГРМ оказалась капризной и дорогой: первые ее варианты имели ресурс опять же в пределах 80-100 тысяч километров и хорошую вероятность отказа при меньшем пробеге. Вина лежит в основном на неудачно выбранном материале цепи балансиров, которая быстро изнашивалась, ломала зубья, но сама цепь ГРМ и материалы звезд ГРМ тоже оказались излишне мягкими и изнашивались следом.

И впускной коллектор оказался с сюрпризом: если на моторах М112 выход его из строя был редкостью, то на М272 его замена выполняется уже в рамках обычного техобслуживания, примерно каждые 60 тысяч километров. Mercedes доработал конструкцию, но на это ушло немало времени. Недостатки ГРМ в основном устранили после 2007 года, когда стабильный ресурс цепи достиг примерно 120 тысяч километров, и система управления фазами тоже была доработана для достижения стабильного ресурса, сравнимого с ресурсом цепи. Впускной коллектор так и остался проблемным местом.

Нужно отметить, что все работы по ГРМ на этом двигателе очень дороги, а звезда балансирного вала меняется только вместе с самим валом, что требует снятия двигателя. Стоимость работ и материалов составляет не меньше 200 тысяч рублей. Ну а цена впускного коллектора в 60 тысяч рублей на фоне этого может считаться просто мелочью, тем более что «гаражный сервис» заслонки просто удаляет и без видимого вреда для мотора.

Еще одна проблема проявилась именно с поршневой группой этого двигателя: задиры цилиндров и связанный с ними высокий расход масла стали проявляться при совершенно смешных по мерседесовским меркам пробегам, порядка 80-100 тысяч километров, причем для моторов после 2007 года эта сложность могла вылезти раньше, чем заканчивался ресурс ГРМ.

Как следствие всех этих особенностей выросла стоимость эксплуатации и число отказов, в том числе требующих замены блока цилиндров или гильзовки. Но в общем-то и проблемы «предка» в лице М112 никуда не делись: слабые уплотнения, система вентиляции, теплообменник все также протекает и катализаторы умирают быстро. Правда, такой мотор масла практически не расходует, в отличие от предшественников, для которых пол-литра или литр на 15 тысяч километров пробега был в общем-то нормой, которая еще не говорила о начинающихся проблемах. Самое время взглянуть внимательнее, чем еще отличаются моторы и что может влиять на ресурс поршневой группы. И причем тут вообще алюсил.

Самое очевидное, что сказывается на условиях работы поршневых колец и сальников клапанов, – это изменение рабочей температуры. 87 градусов против 100 кажется не такой уж значительной прибавкой, но надо учесть еще и режим работы вентиляторов. Вискомуфта на М112 обеспечивает резкое снижение температуры сразу после открытия термостата при исправной работе и при заклинивании, а электровентиляторы на М272 срабатывают только при 107 градусах, даже если термостат открылся раньше. Побочным эффектом управляемого термостата является и резкое повышение вероятности детонации при ускорениях после пробок – мотор не успевает остыть быстро даже при снижении порога термостатирования под нагрузкой. А детонация для алюсилового мотора легко разрушает легкий слой поверхностного упрочнения.

Поршни, на первый взгляд, разнятся мало: почти одинаковая компрессионная высота, высота самого поршня различается меньше чем на 3 мм, но вот жаровой пояс у новых моторов М272 составляет всего 5 мм против 7,5 мм у М112. При прочих факторах это означает заметно худшие условия работы поршневых колец: они находятся в гораздо более горячей зоне. А еще маслофорсунки на моторе М272 имеют меньший расход масла, что явно не лучшим образом сказывается и на температуре поршня и, опять же, на условиях работы поршневых колец.

И снова отличия вроде бы невелики, но в сочетании с большим количеством частиц износа в картере мотора из-за износа ГРМ, вероятностью разгерметизации впускного коллектора или отрыва его заслонок, более быстрым износом сальников клапанов из-за повышенной температуры, ресурс поршневой группы сокращается в два-три раза, а число отказов и вовсе в несколько раз.