Неисправность трм в автобусе что это

Неисправность трм в автобусе что это

Предупреждение о неисправности системы ТРМ

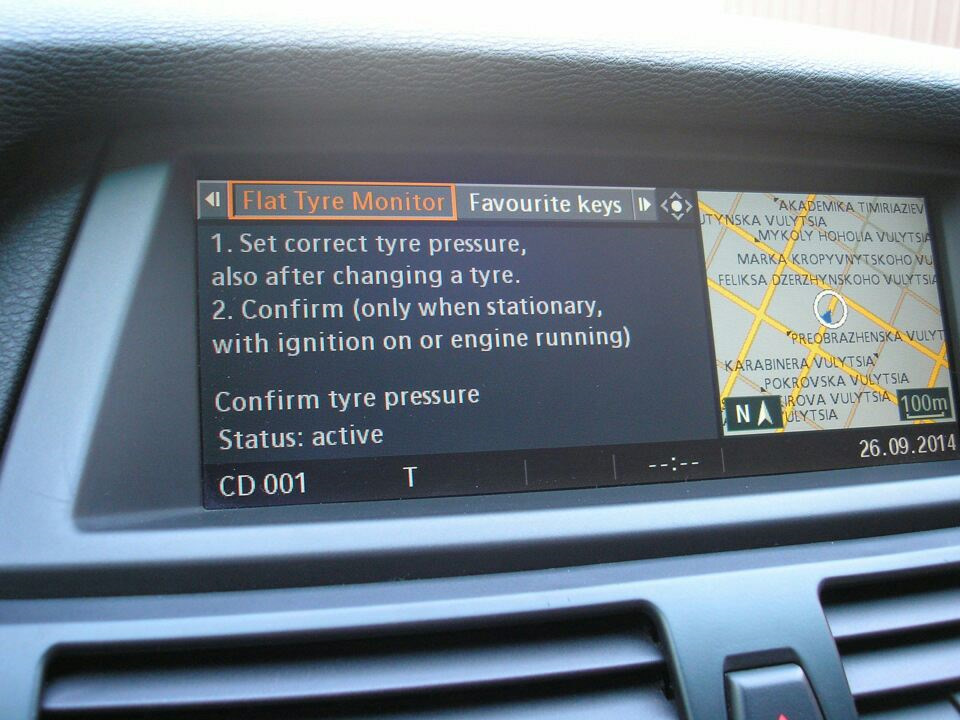

Одновременно с контрольной ламой раздастся звуковой сигнал. Контрольная лампа

будетвключаться каждые 10 минут (без звукового сигнала) до устранения неисправности.

На дисплее информационного центра (EVIC) в течение 3 секунд будет светитьсяпредупреждающее сообщение «CHECK ТРМ SYSTEM»(Проверьте систему ТРМ). После этого на дисплее появитсяграфическое изображение с указанием колес(а), отдатчиков которых не поступает информация.

Предупреждение о неисправности системы ТРМ

В этом случае следует несколько раз выключить ивключить зажигание. Если работоспособность системыбудет восстановлена, то контрольная лампа системыконтроля давления воздуха в шинах перестанет мигать, и сдисплея исчезнет предупреждающее сообщение «CHECK ТРМ SYSTEM».

Если на дисплее электронного бортового информационного центра появилосьтолько предупреждающее сообщение «CHECK ТРМ SYSTEM», остановите автомобиль иподождите при включенном зажигании не менее 30 минут. Затем двигайтесь наавтомобиле не менее 15 минут со скоростью не менее 24 км/ч. Если предупреждающеесообщение не исчезнет при следующем включении зажигания, доставьте свой автомобильна сервисную станцию официального дилера для проверки исправности системы ТРМ.

Жизнь без TPM

Практически сразу, как только купил машину перевел систему уведомления о потере давления с американской на европейскую. Разница в том, что американская использует датчики давления и уведомление о потере давления приходит непосредственно от датчика. Европейская использует информацию DSC, то есть получает инфу от датчиков скорости.

Прежде всего, почему тогда я так сделал. Я купил одни из лучших, на мой взгляд, дисков для 70-го кузова и на них не было датчиков давления. Наши барыги совсем не понимают, что кризис затянулся и даже по курсу 27 просят за них (б/у) около 200$ (сколько просили в 2014-ом году уже не помню, но курс тогда был 11). Отдавать четверть стоимости дисков мне не позволило национальное зеленое животное.

Поэтому и перекодировал. Собственно, что поменялось. Раньше инфа отображалась в разделе TPM примерно так (спасибо 00079 за фото, свое я тогда не сделал):

То есть видно, что колеса зеленые, значит с давлением все хорошо. После кодирования эта страничка исчезла, так как TPM была деактивирована, а вместо нее появилась вот такая страница с информацией об инициализации системы мониторинга давления:

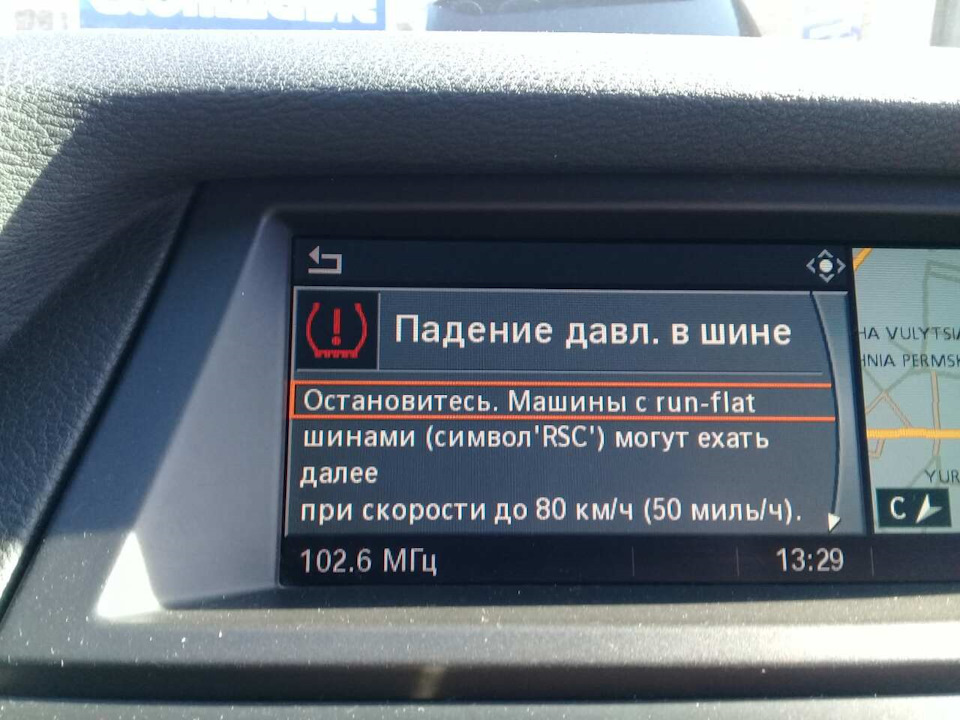

При проколе показывается вот такой экран:

Преимущества датчиков:

— Информация о проколе доходит оперативнее (насколько сказать не могу, но что оперативнее — это точно, поскольку информация приходит непосредственно с датчика)

— Можно зайти в TPM и посмотреть, какое колесо спустило. Без этой системы выводится только уведомление о потере давления, дальше нужно выйти и посмотреть, какое колесо спущено.

Преимущество системы RPA — машины не новые, датчики выходят со строя, для замены нужно разбортировать колесо, в общем лишние хлопоты и расходы. А если покупается еще один комплект дисков, как у меня, то вообще нужно покупать еще один комплект датчиков. Для себя выбрал второй вариант (без датчиков) и даже если мне кто-то подарит второй комплект датчиков, возвращаться на TPM особого желания нет — и без нее все работает.

Тема: ТРМ 32 неисправность, постоянный выходной сигнал помимо формулируемого ПиД регулятора

Опции темы

Отображение

ТРМ 32 щ4 и щ7 сталкиваемся с такой проблемой, появляется постоянный выходной сигнал помимо формулируемого ПиД регулятора, проверяли ключи и реле в норме. что это и как с этим бороться?

У меня в практике был случай, когда после обрыва внутри датчика на температуре обратной воды постоянно закрывался смесительный клапан. После замены датчика, естественно, всё заработало.

на выходе (управление кзр) постоянно висит фаза.

Т.е. он отрабатывал как защиту по перегреву, а фиксировал этот режим или неисправность датчика на табло? У меня по параметрам и по термометрам и на индикации все норм, все температуры отображаются, сигналы формируются, но и фаза висит и все тут.

Т.е. он отрабатывал как защиту по перегреву, а фиксировал этот режим или неисправность датчика на табло? У меня по параметрам и по термометрам и на индикации все норм, все температуры отображаются, сигналы формируются. в обход всему фаза висит

Добрый день. Что и как у Вас подключено?

http://www.owen.ru/catalog/promishle. trm32/32352766

Если судить по этой картинке подключения КЗР, то на 4 и 12 клеммы должна приходить фаза. На сам КЗР должен приходить 0. При замыкании соответствующих релюшек, на ту или иную обмотку подаётся фаза и привод вращается в ту или иную сторону. При разомкнутых релюшках у Вас на подключенном приводе будет 0.

Если Вы перепутаете и сделаете наоборот, то всё будет работать абсолютно так же, но со стороны привода, через обмотки привода будет ЗВОНИТЬСЯ фаза.

Может просто попутали?

Привод то работает?

С уважением.

У ТРМ32 есть такое когда прибор меняет вращение ставьте заводские настройки пид вот какой приборчик.

От теории к практике, или один из наших примеров внедрения ТРМ

Опубликовано Простоев.НЕТ в 29.03.2021 29.03.2021

Реализация подходов TPM, таких как автономное обслуживание, становится все популярнее у российских предприятий. Существует много литературы и статей, описывающих преимущества данного подхода, но это все теория.

В этой статье мы поделимся своим практическим опытом внедрения ТРМ: с какими трудностями придется столкнуться, и пути их преодоления.

TPM (Total Productive Maintenance — всеобщее обслуживание оборудования) — это один из инструментов бережливого производства, применение которого позволяет снизить потери, связанные с простоями оборудования из-за поломок.

Как правило, решение о внедрении тех или иных инструментов исходит от руководства, и здесь самое главное — создать необходимую информационную поддержку на всех уровнях по всем возможным каналам, таким как:

— через которые простым и понятным языком доносится информация о предстоящих изменениях с описанием этапов реализации изменений, указанием подразделений, кого коснутся изменения, и их роли, а также выгод для работников соответствующих подразделений и компании в целом. Конечной целью информационной поддержки должно быть сформированное понимание работников, что изменения необходимы и неизбежны, что от этих изменений будет всем только лучше.

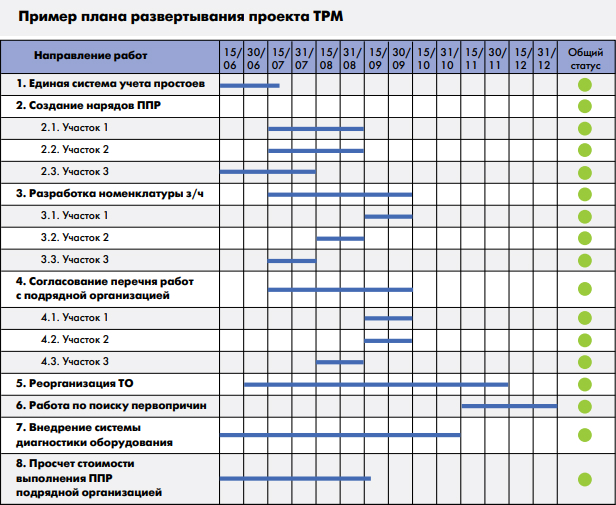

На этапе информационной поддержки мы описываем текущее состояние и этапы преобразования, составляется план-график реализации проекта.

Повышение эффективности работы технических служб планируется осуществлять в 6 этапов (этапы 3–5 могут идти параллельно)

Ситуация до начала внедрения проекта:

Оптимизация:

Наверное, самое сложное — это изменить отношение служб к процессу обслуживания и ремонта оборудования, искоренить извечный спор между производством и технической службой. Из «противоборствующих» сторон создать тандем, который будет решать общие задачи для достижения общих целей.

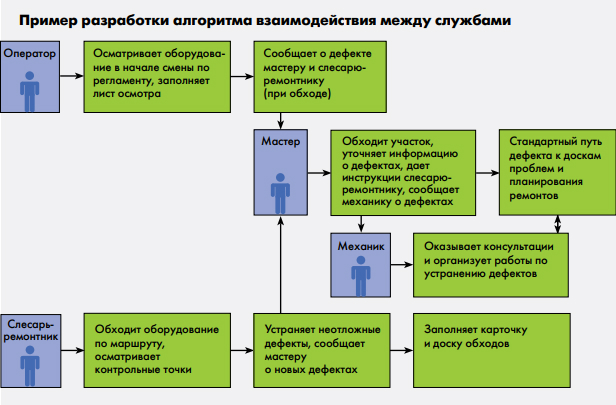

Для этого необходимо разграничить зоны ответственности подразделений, обозначить роли каждого участника. С самого начала реализации проекта ТРМ нужно максимально вовлекать работников соответствующих подразделений, формируя из них кросс-функциональные команды для разработки стандартов осмотра и обхода оборудования, регламентов взаимодействия между службами и т. д. Как правило, в кросс-функциональную команду входят менеджер проекта ТРМ в роли модератора, мастер участка, лучший оператор, механик, слесарь и технолог, при необходимости также привлекаются электрик, электронщик и другие необходимые специалисты. На этом этапе нужно ввести небольшую доплату для всех участников таких команд, кроме менеджера проекта ТРМ (это и так его работа). Вовлекая работников в изменения, мы убиваем несколько зайцев сразу. Во-первых, даем чуть заработать участникам команд — это будет для них приятно и послужит хорошим мотиватором. Во-вторых, вовлекая работников из разных подразделений в совместную деятельность, мы налаживаем конструктивное взаимодействие между подразделениями на базовом уровне. В-третьих, документы, которые разрабатывают участники команд, потом сами же и будут исполнять, это сильно упростит их дальнейшее внедрение.

Во время внедрения любых изменений есть группа работников, кто за изменения, и есть группа, кто против изменений, эти группы примерно равны и в сумме составляют примерно 15–20 %, а остальные 80 % — это те, кто пойдет туда, куда «подует ветер». Привлекая на разработку лучших операторов, которые являются неформальными лидерами, мы тем самым большую часть из 80 % привлекаем на сторону группы, которая за изменения.

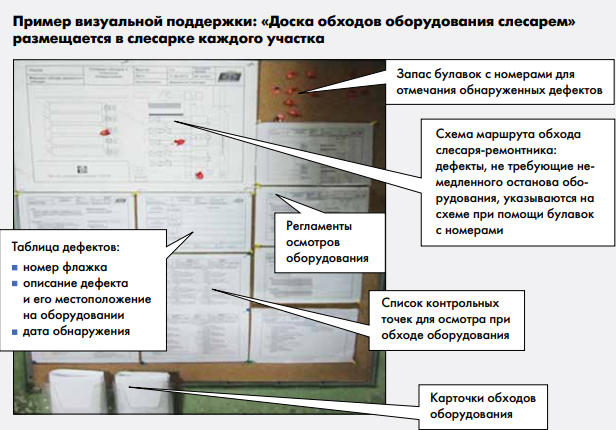

Результатом работы кросс-функциональных команд является разработанная и согласованная Система постоянной диагностики оборудования, которая включает в себя алгоритм взаимодействия между службами, стандарт осмотра оборудования оператором, стандарт обхода оборудования слесарем и визуальную поддержку в виде доски обхода.

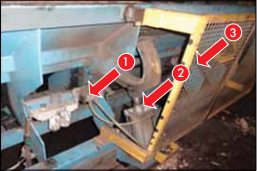

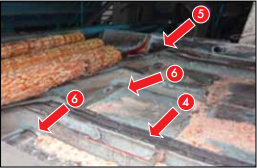

Пример визуализации основных точек осмотра оборудования оператором

Основные точки, которые должен проверить оператор при осмотре линии

Сброс, визуально проверить:

Накопитель, визуально проверить:

При обнаружении неисправности во время осмотра оборудования отметить неисправность в соответствующей графе в чек-листе приема-передачи смены, сообщить о ней мастеру смены.

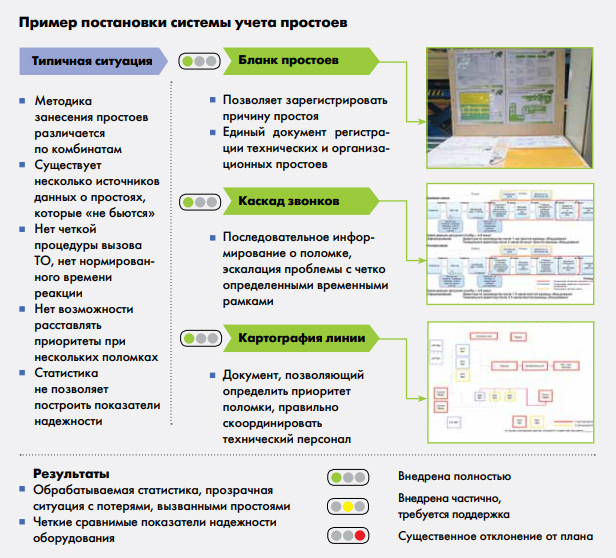

Не редкость, что на предприятиях фиксация и учет простоев ведутся в свободной форме, «кто как умеет», без четкой классификации. В своей работе нам встречались предприятия, где простои фиксировали производственники в своей форме, а техническая служба — в своей, и по итогам месяца службы «бодались» друг с другом за часы простоев, перекладывая вину друг на друга. Об анализе простоев, поиске их первопричин никто и не задумывается. Да что говорить, встречались предприятия, где простои вообще никем никак не фиксировались. Есть компании, где простоем считается только то, что повлияло на выполнение плана производства, где простоем является останов производства на сутки. К чему это все? Для того чтобы на что-то повлиять, нужно иметь понятную и достоверную систему измерения этого чего-то. Система учета простоев должна быть с необходимой детализацией, простой, понятной, чтобы в дальнейшем позволяла проводить анализ и поиск первопричин простоев.

Этап разработки и внедрения системы учета простоев лучше начинать параллельно с разработкой необходимых нормативных документов, о которых мы написали выше.

Система учета простоев может включать в себя:

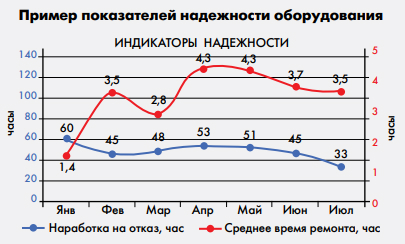

Система учета простоев также служит для построения показателей надежности оборудования, что в свою очередь является ключевым показателем эффективности (КПЭ) работы ремонтной службы.

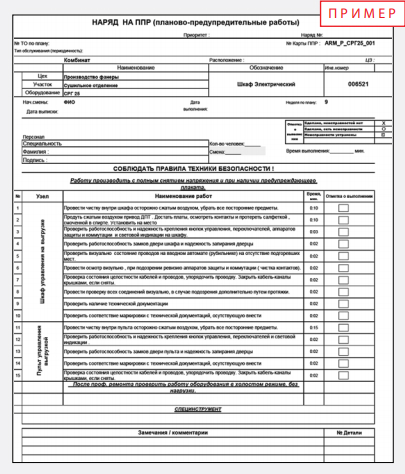

Одним из самых длительных и трудоемких этапов является разработка нарядов плановопредупредительных ремонтов (ППР). В первую очередь наряды ППР разрабатываются на оборудование, которое является узким местом с точки зрения производительности. В наряде ППР указывается исполнитель, № карты ППР, оборудование, узел, наименование работ и время на выполнение каждой работы.

Управление запасными частями на предприятиях зачастую сводится к заявке в отдел снабжения на покупку вышедшего из строя узла. На складе обычно хранят расходные материалы, а вот слесарные мастерские — это кладезь, но обычно там трудно найти необходимую запчасть по причине отсутствия системы хранения. Как раз внедрение инструмента 5С очень целесообразно в слесарных мастерских. На одном предприятии однажды был такой случай: вышел из строя пневмоцилиндр, что привело к остановке всего процесса производства, в срочном порядке обыскали все слесарные мастерские и склад запчастей, но найти цилиндр не удалось. К производителю оборудования, чей цилиндр вышел из строя, срочно вылетел снабженец и в чемодане привез необходимую запчасть, производство при этом стояло порядка трех дней. Когда же внедрили 5С в слесарной мастерской, нашли несколько таких пневмоцилиндров.

Этап построения системы управления запасными частями самый затратный, но очень важный, в рамках которого определяется необходимый уровень запасов запчастей, разрабатывается номенклатура и правила управления запасными частями.

Важно понимать, что сам по себе учет простоев не повлечет за собой их сокращение, поэтому следующий этап — это система анализа и поиска первопричин простоев. Особое внимание на данном этапе нужно уделить обучению инженерно-технических работников (ИТР):

1. Возникновение и ликвидация простоев оборудования (пример)

На оборудование 1-го приоритета (согласно картографии) при простое свыше 1 часа начальником дежурной смены заполняется первый лист в новой форме отчета о длительной остановке. На оборудование 2-го приоритета — свыше 2 часов, остальное — свыше 3 часов.

2. Решение о необходимости проведения анализа длительности и/или поиска первопричин поломки (пример)

Заполненные листы отчетов о длительных остановках ежедневно на утренней встрече по планированию ремонтов передаются директору технического департамента (или лицу, его замещающему), который принимает решение о необходимости проведения анализа длительности и/или поиска первопричин поломки, назначает ответственного за проведение анализа из ИТР тех. службы.

3. Проведение анализа длительности и/или поиска первопричин поломки (пример)

Ответственный за анализ поломки заполняет 2-ой лист отчета о длительной остановке — проводит непосредственно сам анализ, отправляет его на согласование директору технического департамента (ДТД). ДТД отправляет согласованный отчет генеральному директору, директорам департаментов, инженеру ППР.

4. Контроль выполнения корректирующих мероприятий (пример)

Инженер ППР сводит согласованные мероприятия в реестр, контролирует статус выполнения, формирует еженедельный отчет.

Основные направления организационного развития

При внедрении проекта ТРМ изменяется организационная структура технической службы. Суть изменений заключается в выделении инженерного блока и формировании дежурной службы в составе слесаря, электрика, электронщика и начальника. Функция инженерного блока – это еженедельный анализ показателей надежности оборудования, анализ длительных простоев, корректировка карт и плана ППР, контроль качества выполнения ППР, участие в устранении сложных поломок, разработка корректирующих мероприятий, отслеживание и комплектация склада запчастей. Функция дежурной службы – это выполнение текущих ремонтов и устранение внеплановых простоев.

К изменению оргструктуры можно привязать и изменение системы мотивации работников технической службы. КПЭ технической службы устанавливают показатели надежности оборудования.

В завершение хотелось бы сказать, что успех реализации проекта ТРМ, как и любых изменений на предприятии, зависит от двух основных вещей:

Действия при срабатывании ТРВ и ТРМ

Если при сбросе нагрузки загорелась только одна лампа «СН» на ПУ, то необходимо сразу же проверить температуру воды и масла на ПУ. Если температура воды больше 85ºС или температура масла больше 80ºС, то значит сработало ТРВ или ТРМ.

В этом случае необходимо:

Сначала включить тумблер «жалюзи».

1. Включить тумблер «УХ» в положение «ручное».

2. Включить тумблер «ВХ» и добавить позиций.

После охлаждения воды и масла на 3‑5ºС попробовать восстановить нагрузку.

Если при сбросе нагрузки загорелась одна лампа «СН», а температура воды и масла нормальная, т.е. дизель не перегрет, то на «В» до № 4227 сброситься на первую позицию, а с № 4227 проверить РУ‑2.

Если до № 4227 при сбросе на первую позицию лампа «СН» погасла, а кА и кV остаются на нуле, то значит, неисправны ТРВ и ТРМ.

Если РУ‑2 включается, то значит, неисправны ТРВ и ТРН. В этом случае после восстановления нагрузки внимательнее следить за tº воды и масла, чтобы не допустить сильного перегрева дизеля.

Рекомендации локомотивной бригаде по обнаружению и устранению неисправностей в пути следования на тепловозах 2ТЭ116

При запуске ДГУ произошёл разбор схемы «Программного запуска».

Напряжение цепей управления по вольтметру равно 0 Вольт. Отсутствует освещение кабины, ВВК, дизельного помещения.

Осмотреть АБ. Проверить крепление подводящих силовых кабелей. Проверить крепление или наличие обрыва соединительных шин банок А.Б.

При наборе позиций котроллером ТЧМ не развивает обороты ДГУ на одной из секций. при включении тумблера ТН-1 не работает топливный насос

Отсутствие необходимого уровня масла в РЧО дизеля. Отсутствие свободного хода реек топливных насосов высокого давления.

Нарушение соединения валов и рычагов ОРЧОВд.

Если КТН выключен, то неисправность в цепи управления КТН, не включается рубильник АБ, сгорел ПР5, неисправен тумблер ТН, сгорела катушка КТН.

Проверить наличие масла в ОРЧОВд ( при недостатке добавить).Проверить отсутствие посторонних предметов под валами управления рейками ТНВД – посторонние предметы убрать. Топливный насос высокого давления с заклинивающей рейкой отключить. Восстановить соединения валов и рычагов ОРЧОВд. Включить рубильник АБ, проверить ПР5, тумблер ТН, катушку КТН.

Нет охлаждения воды (масла) на одной секции. На автоматическом и ручном управлении не работает один вентилятор шахты холодильника.

Срабатывание автомата АВ соответствующего вентилятора шахты холодильника.

Потеря контакта в силовых

губках контактора «К» соответствующего вентилятора шахты холодильника.

Восстановить автомат АВ соответствующего вентилятора шахты холодильника.

Восстановить контакт в силовых губках контактора «К» соответствующего вентилятора шахты холодильника.

Стрелки манометров не показывают давление топлива до фильтра и после фильтра тонкой очистки. Дизель не развивает оборотов. Работает на «подсосе».

Неисправность механического топливного насоса.

Малая мощность Д.Г.У.

Малая мощность Д.Г.У. Греется сопротивление СГП.

Подгар силовых губок контактора КВ (контактор возбуждения главного генератора).

Ослабление крепления подводящих кабелей к силовым контактам контактора КВ.

Зачистить силовые губки контактора КВ.

Закрепить подводящие кабели к силовым контактам контактора КВ.

После запуска дизеля амперметр зарядки АБ. показывает разрядку. Напряжение цепей управления менее 100В. Не работает компрессор и отсутствует напряжение холостого хода главного генератора.

Не произошёл разбор схемы «Программного запуска».

Проверить разбор схемы «программного запуска» дизеля по отключению контактора Д3 (КМН схема 007) и отключение пусковых контакторов Д1, Д2.

После запуска дизеля амперметр зарядки АБ показывает разрядку. Напряжение цепей управления менее 100В. Не работает компрессор. Напряжение холостого хода главного генератора 80-85В.

Сработало реле РЗН, автомат регулятора напряжения РН (РНВГ).

Снять с защёлки реле РЗН. Восстановить автомат РНВГ.

Д1, Д2 включаются, идет проворот коленвала, но через 12 секунд схема разбирается

1. Нет давления топлива;

2. Не выдвигаются рейки ТН из-за неисправности ОРД;

3. Малое давлении масла или неисправно РДМ;

4. Не включен тиристор в минусе РУ-9 или не замыкается контакт РУ-9 в цепи МР-6.

осмотреть ОРД, РДМ, тиристор, контакт РУ-9.

Рекомендации локомотивной бригаде по обнаружению и устранению неисправностей в пути следования на тепловозах ЧМЭ3

РВ включается, пусковой контактор КД1 не включается

Нет контакта, хотя бы у одного блок. контакта КП12, КП22, КП32.

Нет контакта в кнопке «ПД» (КНПД).

Осмотреть блокировки КП12, КП22, КП32 или соединить провод 255 с 239

на контакторах: КП1, 239 и 210 на КП23, провод 210 на КП23, провод 210 и 211 на КПЗ.

Рекомендации локомотивной бригаде по обнаружению и устранению неисправностей в пути следования на тепловозах ТЭМ2

Топливоподкачивающий насос не создает нормального давления 0,18—0,3 МПа» (1,8—3,0 кгс/см2)

1.Попадание воздуха в топливную систему.

2. Выход из строя топливо подкачивающего насоса.

Открыть кран на нагнетательной трубке и выпустить воздух.

Если устранить неисправность невозможно, разрешается работа и следование с поездом при питании секции топливных насосов за счет разряжения, создаваемого секциями топливного насоса дизеля с помощью аварийной системы. Для этого выключить автомат «Топливный насос», снять пломбу с крана 4(26), открыть кран и запустить дизель. Остановку дизеля производить выключением тумблера «Пуск—остановка дизеля»

При включенных автомате и тумблере «Топливный насос» вал топливоподкачивающего насоса не вращается или вращается с перебоями

Перегорел предохранитель цепи питания от аккумуляторной батареи

Сменить предохранитель на 80 А в аппаратной камере

При включении тумблера В-27 «Пуск и остановка дизеля» и автомата АВ-3

«Управление общее» не включается контактор КТН

Переключатель числа тепловозов – ПЧТ не установлен в положение «Одного тепловоза».

Поставить переключатель ПЧТ в положение «Одного тепловоза» то есть горизонтальное

При включении тумблера «Пуск—остановка дизеля» и автомата «Управление общее» коленчатый вал не проворачивается

1. Штурвал контроллера машиниста не установлен в нулевое положение

2. Не сработало реле времени РВЗ и не замкнулись его контакты в цепи катушки реле РУ5

3. Наличие воздуха в топливной системе или его подсос

4. Нарушена последовательность пусковых операций

Установить контроллер машиниста в нулевое положение

Проверить срабатывание реле РВЗ

Удалить воздух из системы

Отключить и снова включить тумблер «Пуск—остановка дизеля»

При пуске коленчатый вал вращается нормально, рейки топливного насоса передвигаются в сторону подачи топлива, но дизель-генератор не запускается

1. Выключены секции топливного насоса

2. Попадание воздуха в топливную систему

3. Недостаточное количество масла в ванне

4. Чрезмерная вязкость масла, залитого в ванну регулятора (в зимнее время)

5. Сработал регулятор предельной частоты вращения коленчатого вала

Включить секции топливных насосов

Удалить воздух из топливной системы

Заполнить ванну регулятора маслом до середины масломерного стекла

Наполнить ванну регулятора подогретым маслом, взятым из картера дизеля

6. Восстановить регулятор предельной частоты вращения вала дизеля

Дизель-генератор запускается с трудом или после пуска останавливается

1. Тугой ход реек топливного насоса

Проверить свободность хода реек, неисправный насос отключить

Дизель не запускается при исправной работе электрической аппаратуры

1. Не включен предельный регулятор частоты вращения коленчатого вала дизеля

2. Недостаточное количество топлива в топливном баке

3. Недостаточное количество масла в ванне регулятора

Включить предельный регулятор, для чего установить рукоятку ручного выключения дизеля в первоначальное положение

Проверить наличие топлива в баке

Заполнить ванну регулятора маслом до установленного уровня масломерного стекла

Топливоподкачивающий насос не создает нормального давления 0,18—0,3 МПа» (1,8—3,0 кгс/см2)

1.Попадание воздуха в топливную систему

2. Выход из строя топливо подкачивающего насоса.

Открыть кран на нагнетательной трубке и выпустить воздух.

При пуске дизеля не включается электромагнит регулятора частоты вращения вала дизеля.

1. отсутствует контакт у замыкающих контактов вспомогательной цепи пускового контактора Д1 или реле управления РУ4

2. нарушен контакт в соединении минусовых проводов 272 и 269 регулятора частоты вращения коленчатого вала

в) выход из строя катушки электромагнита (обрыв, межвитковое замыкание)

Если исправен манометр давления масла, то завернуть регулирующий болт на электромагните БМ до конца. При ведении поезда не допускать падения масла в масляной системе дизеля менее 1,6 кг/см.

Отсутствует зарядка аккумуляторной батареи

1. Перегорел предохранитель на 80 А вспомогательного генератора или батареи

2. Проскальзывают ремни привода двухмашинного агрегата

3. Не включено реле КУ17 из-за плохого контакта размыкающего контактора Д2;

4.Сгорела катушка реле КУ17

5.Заменить предохранитель 80А в аппаратной камере

6.Натянуть ремни привода двухмашинного агрегата при остановленном дизеле

Отсутствует зарядка аккумуляторной батареи

1. Перегорел предохранитель на 80 А вспомогательного генератора или батареи

2. Проскальзывают ремни привода двухмашинного агрегата

3. Не включено реле КУ17 из-за плохого контакта размыкающего контактора Д2;

Тепловоз не трогается с места после установки штурвала контроллера машиниста в рабочее положение

1.Выключен тумблер «Управление машинами»

2.Выключен отключатель моторов

3.Не замкнулись контакты выключателя блокировки двери в аппаратной камере

Включить тумблер «Управление машинами»

Поставить отключатель моторов в положение I—II для езды на двух тележках

Проверить закрытие двери аппаратной камеры

Тепловоз не трогается с места, срабатывает реле боксования

1.На валу одного из тяговых электродвигателей повернулись шестерни

2.Обрыв в цепи реле боксования

Выключить неисправную тележку, установить отключатель моторов в положение I или II.

Выключить тележку с неисправным реле боксования

Включить тумблер В-2 «Управление машинами»

Включить автомат АВ-3 «Управление общее»

При постановке рукоятки контролера машиниста на первую позицию тепловоз с места не двигается. Не включаются контакторы ВВ и КВ

сработало реле заземления

Освободить якорь реле РЗ. Установить реле в нормальное положение и попытаться продолжить движение. При повторном срабатывании реле надо отключить ТЭД первой тележки постановкой отключателя ОМ в положение 2 и поставить вторую тележку под нагрузку. Если реле РЗ не срабатывает, то отключатель ОМ поставить в положение 1 и дать нагрузку. Допустим, что реле сработало, значит замыкание на корпус в 1 тележке. После этого тщательно произвести осмотр силовой цепи для выявления неисправности. Обнаруженные повреждения изоляции или касания токоведущих элементов к корпусу тепловоза устранить. Если повреждений не выявлено, восстановить реле РЗ в нормальное положение, отключить рубильник ВРЗ, переключатель ОМ поставить в положение 1+2 и продолжать движение. При отключенном реле следить в пути следования, что бы не было отклонений напряжения и тока от нормы. При обнаружении неисправности, которая не дает возможности держать тяговые электродвигатели под нагрузкой, отключить тележку и следовать на одной.

Не происходит включения ослабленного возбуждения тяговых электродвигателей

1. Не включен тумблер «Управление переходами»

Включить тумблер «Управление переходами»

Неисправность тягового электродвигателя

Междувитковое замыкание, пробой изоляции якоря или катушек и др.

Дальнейшее следование может быть допущено с отключением тележки с неисправным электродвигателем.

Движение на одной тележке осуществлять при токе ГГ до 605А.

Стрелка электроизмерительного прибора стоит в начале шкалы

2. Тумблер «Питание приборов» не включен

Включить тумблер «Питание приборов»

Дизель не развивает полной мощности

1. Обрыв нагнетательной трубки форсунки. Резкое нарушении ритма работы дизеля. Произошло заедание плунжера секции топливного насоса или иглы распылителя форсунки одного из цилиндров дизеля

2. Не работает один или несколько цилиндров

Выключить секцию насоса и следовать на пяти цилиндрах

Выключить секцию топливного насоса неисправного цилиндра и следовать на пяти цилиндрах

Дизель не развивает полной мощности, наблюдается большая дымность

1.Отсоединилась рейка одной из секций топливного насоса от вала наполнения (появление резких стуков в цилиндре и дымного выпуска)

2.Неисправна одна или несколько форсунок

Выключить секцию топливного насоса и рейку соединить с валом наполнения

Поочередным выключением секций топливного насоса определить цилиндр, в котором неисправна форсунка. Выключить секцию топливного насоса неисправного цилиндра и следовать на пяти цилиндрах

Дизель работает с дымным выпуском

1.Дизель перегружен или нагружен сразу же после пуска без предварительного прогрева

2.Зависает игла или засорены отверстия распылителя форсунки

3.Недостаточная компрессия в цилиндрах дизеля вследствие износа или пригорания поршневых колец, не герметичности или поломки пружин клапанов цилиндровых крышек

Уменьшите нагрузку или прогрейте дизель после пуска

Поочередным выключением секций топливного насоса определите цилиндр, в котором неисправна форсунка. Выключить секцию топливного насоса неисправного цилиндра и следовать на пяти цилиндрах.

Поочередным выключением секций топливного насоса определить неисправный цилиндр. Выключить секцию топливного насоса неисправного цилиндра

Дизель работает неустойчиво

1.Наличие воздуха в топливной системе

2. Наличие воздуха в масляной ванне регулятора после замены масла

3.Недостаточный или слишком большой уровень масла в масляной ванне РЧО

При прогретом масле в регуляторе отвернуть регулировочную иглу на два-три оборота и дайте двигателю проработать неустойчиво 5—8 мин при минимальной частоте холостого хода, затем постепенно завернуть иглу, после этого дизель начнет работать устойчиво. Регулирование открытия иглы производите при хорошо прогретом дизеле

Установить установленный по масломерному стеклу уровень масла

Рекомендации локомотивной бригаде по обнаружению и устранению неисправностей в пути следования на тепловозах ТЭМ7А

движения на отключение-включение.

При срабатывании РЗ – произвести поочередное отключение ТЭД с

последующим набором цепи движения.

1-ый зам ЦРБ согласовано в ЕАСД О.А. Копысов

ЦТР согласовано в ЕАСД А.М. Лубягов

ЦТЗ согласовано в ЕАСД С.В. Путинцев

ПКБ ЦТ согласовано в ЕАСД Ю.И. Попов

ЦТн виза на первоначальном экземпляре В.А. Елфимов

«____» ________ 2012 г.

«____» ________ 2012 г.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.