станок с гапом что это

Гибкое автоматизированное производство

ГАП (гибкое автоматизированное производство) — современная форма производства, обеспечивающее максимальную степень гибкости переналадки в отличие от остальных существующих типов. Гибкость ГАП обусловлена применением специальных станков — обрабатывающих центров (ОЦ), объединённых в гибкие производственные участки (ГПУ) системами обеспечения работоспособности. Системы условно можно разделить на технические и информационные. Согласно ГОСТ 26228-85 в состав ГПС входят следующие системы:

История

Первым этапом в автоматизации многономенклатурного производства стало появление станков с числовым программным управлением, которые позволяют быстро переходить на обработку других деталей путем смены управляющих программ, оснастки и инструментальных наладок. Замена универсальных металлорежущих станков станками с ЧПУ позволила в 5 раз сократить трудоемкость изготовления деталей. Однако осталось достаточно много ручных операций, связанных с переходом на обработку новых изделий. Сокращение потерь вспомогательного времени и повышение эффективности станков с ЧПУ достигались путем увеличения числа инструментов в магазине станка, оснащением станков автоматическими устройствами подачи заготовок на стол станка и удаления готовой продукции на позицию ожидания. Управление станками с ЧПУ по программам, поступающим от центральной ЭВМ, позволило снизить затраты на подготовку управляющих программ и централизовать работу участков и цехов. Дальнейшее совершенствование производства определило создание ГПС в которых в качестве технологического оборудования применяются гибкие производственные модули (ГПМ). Технические возможности оборудования ГПС постоянно совершенствуются. Различные системы в ГПМ позволяют осуществлять: автоматическую смену заготовок, инструмента и измерительных устройств; автоматический отвод стружки из зоны резания и подачу СОЖ: работу по программе ЧПУ.

Варианты построения ГАП (Гибкие автоматизированные производства). Подбор станков для гибких производств.

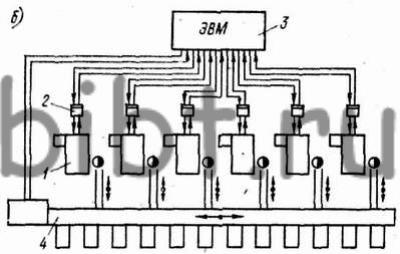

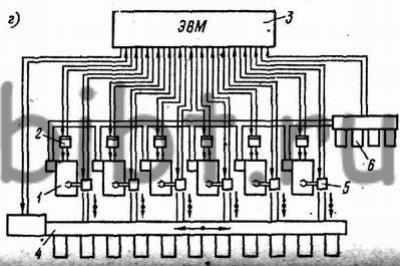

Рассмотрим, например, схематические планировки четырех вариантов ГАП с различными техническими возможностями (рис. 6. 1).

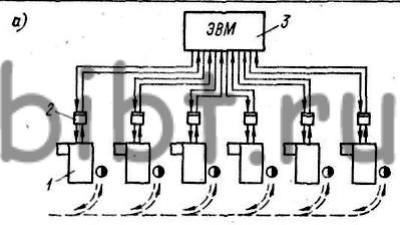

Вариант а представляет собой участок станков с ЧПУ, работой которых управляет центральная ЭВМ. Эта же ЭВМ планирует загрузку станков на участке и управляет работой ремонтной службы. Транспортирование заготовок, деталей, инструментов и их складирование выполняются с помощью обычных неавтоматических средств. Установка и снятие заготовок на станках осуществляются рабочими.

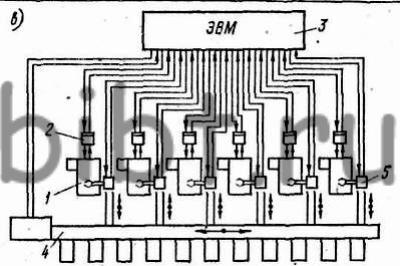

Вариант б отличается от варианта а только наличием автоматической транспортно-складирующей системы для заготовок и деталей.

По варианту в дополнительно используются промышленные роботы, заменяющие операторов.

Наконец, в варианте г реализованы все функции развитого ГАП: управление станками с предварительным проектированием и программированием процессов обработки, автоматическое транспортирование, а также установка и снятие заготовок, планирование работы участка, автоматическое обеспечение станков инструментами с помощью второй транспортно-складирующей системы.

Из приведенного примера также видно, что технологические возможности ГАП зависят не только от организации системы управления. Они в значительной степени определяются теми технологическими, конструктивными и компоновочными принципами, которые положены в основу создания того или иного гибкого производства.

В силу того, что станки с ЧПУ заметно отличаются от станков с ручным управлением, принципы их использования должны быть особыми. Практика создания ГАП подтверждает это положение.

Так, подбор станков для гибких производств в настоящее время производится на основе одного из двух принципов:

1) принципа взаимодополняющих станков;

2) принципа взаимозаменяющих станков.

Принцип взаимодополняющих станков в целом соответствует их традиционному набору и расположению на участке в технологической последовательности. Например, если на участке обрабатываются тела вращения, то первыми будут расположены фрезерно-центровальные (подрезка торцов и зацентровка заготовок валов), затем токарные станки. За ними обычно идут зуборезные, а затем фрезерные, сверлильные и т. д. Здесь каждый новый вид станков дополняет (расширяет) возможности участка. Действительно, при наличии в системе только токарных станков можно изготовлять лишь самые простые детали. Зуборезные станки позволяют, кроме того, изготовлять зубчатые колеса. Такой подбор станков в ГАП и называется принципом взаимодополняющих станков. Недостатком производства, построенного на этом принципе, является низкая технологическая надежность, потому что выход из строя какого-либо станка, имеющегося в единственном экземпляре, сразу же уменьшает номенклатуру выпускаемых деталей.

Принцип взаимозаменяющих станков состоит в том, что на участке используются станки только одной модели. Если, например, участок оборудован одними токарными станками мод. 16К20Ф3-С5, то технологическая надежность системы будет высокая. Действительно, выход из строя одного-двух станков здесь приводит лишь к уменьшению производительности, но не к сужению номенклатуры выпускаемых деталей. Однако возможности ГАП, построенного на базе одних только токарных станков мод. 16К20Ф3-С5, невысоки. Другое дело, если использованы многооперационные станки. В этом случае резко повышаются возможности гибкого производства при его высокой технологической надежности. Таким образом, применение принципа взаимозаменяющих станков наиболее эффективно, если гибкое производство построено на основе многооперационных станков. Такие производства отличаются исключительно высокой гибкостью. Можно, например, все станки загрузить одной и той же работой (выполнение одинаковых операций), а можно на разных станках выполнять последовательный ряд операций по изготовлению одновременно одной, двух или более деталей разных наименований.

Многооперационные станки могут использоваться и в качестве взаимодополняющих станков. Если, например, конструкция корпусной детали такова, что требуется обработка отверстий как с четырех боковых сторон, так и в верхней плоскости, то приходится применять станки двух компоновок:

1) с поворотным столом и горизонтальной осью шпинделя для обработки отверстий в четырех боковых сторонах;

2) с вертикальной осью шпинделя и крестовым столом для обработки отверстий в верхней плоскости.

Общие принципы построения ГАП

Практическая работа 4.

Цель: изучить назначение, принципы построения и состав ГАП; формирование навыков анализа и обобщения технико-технологической информации.

Гибкие автоматизированные производства (ГАП) — автоматизированные технологические системы, включающие станки с ЧПУ, обрабатывающие центры, автоматические склады, объединенные с мини-ЭВМ, снабженные определенным набором управляющих программ и обеспечивающие автоматизацию многономенклатурного машиностроительного производства. ГАП позволяют быстро переходить от обработки одного изделия к другому, одновременно выполнять различные операции. Гибкие автоматизированные производства применяются в различных формах, определяемых требованиями производства, для обработки самых разнообразных деталей станков, двигателей, транспортных машин, турбин. С помощью ГАП выполняется широкий круг операций, включающих контурное фрезерование, фрезерование плоскостей, сверление, резьбонарезание, токарно-патронную обработку, обработку на карусельном станке, зубофрезерование, шлифование и многое другое. ГАП должны отвечать самым высоким требованиям по точности, быстродействию, надежности. В конструкциях элементов ГАП применяются пневматические, электрогидравлические и электрические приводы, различающиеся принципами действия и функциональными возможностями. Средства вычислительной техники являются основными компонентами ГАП; появление микро-процессорной техники обусловило широкое развитие ГАП. С точки зрения функций управления ГАП представляют собой автоматизированные системы управления техноло-гическими процессами (АСУ ТП). Возможность создания таких систем связана с появлением современных ЭВМ, которые позволяют осуществлять управление работой сложных объектов. В наиболее совершенных ГАП происходит не только непосред-ственное прямое управление работой всех машин системы сигналами от ЭВМ, но и использование обратных связей. Основываясь на этих сигналах обратных связей, ЭВМ непрерывно воздействует на работу оборудования с целью поддержания оптимального режима работы системы, как в техническом, так и в организационном плане. Применение ЭВМ и других технических достижений последних лет позволяет создавать принципиально новые производства высокой гибкости, быстрой приспособляемости к меняющимся условиям производства. Гибкость определяется следующими характерными особенностями указанных производств: способностью к быстрой переналадке; возможностью перемещения заготовок со станка на станок в любом направлении; непрерывным оперативным воздействием на работу всей системы с целью поддержания технологического процесса на наиболее высоком уровне производительности и качества продукции; возможностью проектирования технологических процессов и програм-мирования обработки с помощью ЭВМ. Основные функции ЭВМ в развитых гибких производствах состоят в следующем:

· оперативное планирование загрузки оборудования с целью обеспечения максимальной производительности и эффективности работы системы;

· проектирование технологических процессов и программирование обработки на станках с ЧПУ;

· управление работой станков, транспортно-складирующих устройств, роботов, устройств обеспечения станков инструментами;

· выявление неисправностей оборудования, сигнализация о его состоянии и управление работой ремонтной службы.

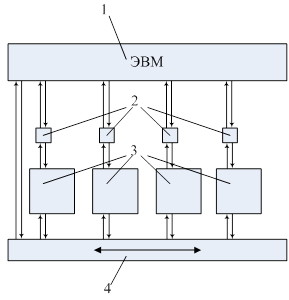

Рис. 1 Схема построения ГАП: 1 – управляющая ЭВМ, 2 – пульты ЧПУ, 3 – станки с ЧПУ, 4 – транспортно-складирующая система (конвейер)

Проектирование технологических процессов и программирование обработки с помощью ЭВМ делают возможным в очень короткие сроки подготовить выпуск деталей других наименований или выпуск тех же деталей, но из заготовок другого вида, а также скорректировать технологический процесс, если заготовки имеют заниженные или завышенные припуски на обработку. Непосредственное управление посредством ЭВМ работой всего оборудования ГАП приводит к значительному повышению надежности работы всей системы. В силу того, что станки с ЧПУ заметно отличаются от станков с ручным управлением, принципы их использования должны быть особыми. Практика создания ГАП подтверждает это положение. Так, подбор станков для гибких производств в настоящее время производится на основе одного из двух принципов:

1. принципа взаимодополняющих станков;

2. принципа взаимозаменяющих станков.

Принцип взаимодополняющих станков в целом соответствует их традиционному набору и расположению на участке в технологической последовательности. Например, если на участке обрабатываются тела вращения, то первыми будут расположены фрезерно-центровальные (подрезка торцов и зацентровка заготовок валов), затем токарные станки. За ними обычно идут зуборезные, а затем фрезерные, сверлильные и т. д. Здесь каждый новый вид станков дополняет (расширяет) возможности участка. Недостатком производства, построенного на этом принципе, является низкая техноло-гическая надежность, потому что выход из строя какого-либо станка, имеющегося в единственном экземпляре, сразу же уменьшает номенклатуру выпускаемых деталей.

Принцип взаимозаменяющих станков состоит в том, что на участке используются станки только одной модели. Если, например, участок оборудован одними токарными станками, то технологическая надежность системы будет высокая. Действительно, выход из строя одного-двух станков здесь приводит лишь к уменьшению производительности, но не к сужению номенклатуры выпускаемых деталей. Однако возможности ГАП, построенного на базе одних только токарных станков, невысоки. Применение принципа взаимозаменяющих станков наиболее эффективно, если гибкое производство построено на основе многооперационных станков. Такие производства отличаются исключительно высокой гибкостью. Использование многооперационных взаимозаменяющих станков значительно повышает стоимость построения производственной линии. В связи с этим считается экономически выгодным построения линии взаимодополняющих станков из многооперационных станков с ограниченной функциональностью.

Основой элементной базы для создания ГАП являются микроконтроллеры. Микроконтроллер — микросхема, предназначенная для управления электронными устройствами. Типичный микроконтроллер сочетает на одном кристалле функции процессора и периферийных устройств, содержит ОЗУ или ПЗУ. По сути, это однокрис-тальный компьютер, способный выполнять простые задачи. С появлением однокрис-тальных микро-ЭВМ связывают начало эры массового применения компьютерной автоматизации в области управления. По-видимому, это обстоятельство и определило термин «контроллер» (англ. controller — регулятор, управляющее устройство). На сегодняшний день существует более 200 модификаций микроконтроллеров. При проектировании микроконтроллеров приходится соблюдать баланс между размерами и стоимостью с одной стороны и гибкостью и производительностью с другой.

Программируемый логический контроллер (ПЛК) или программируемый контроллер — электронная составляющая промышленного контроллера, специализи-рованного (компьютеризированного) устройства, используемого для автоматизации технологических процессов. В качестве основного режима длительной работы ПЛК, зачастую в неблагоприятных условиях окружающей среды, выступает его автономное использование, без серьёзного обслуживания и практически без вмешательства человека. Иногда на ПЛК строятся системы числового программного управления станком (ЧПУ). ПЛК являются устройствами реального времени. Современные ПЛК являются «свободно программируемыми». В системах управления технологическими объектами логические команды преобладают над числовыми операциями, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 бит), получить мощные системы, действующие в режиме реального времени. ПЛК в своём составе не имеют интерфейса для человека, типа клавиатуры и дисплея. Их программирование, диагностика и обслуживание производится подключаемыми для этой цели программаторами — специальным устройством или устройствами на базе более современных технологий — персонального компьютера или ноутбука, со специальными интерфейсами и со специальным программным обеспечением. В системах управления технологическими процессами ПЛК взаимодействуют с различными компонентами систем человеко-машинного интерфейса (например операторскими панелями) или рабочими местами операторов на базе ПК, часто промышленных, обычно через промышленную сеть.

Числовое программное управление (ЧПУ) — компьютеризованная система управления управляющая приводами технологического оборудования, включая стано-чную оснастку. Устройства с ЧПУ (УЧПУ) базируются на работе микро-ЭВМ, в которой логика работы задается программным методом. Одно и то же УЧПУ с микро-ЭВМ может реализовывать различные функции управления за счет изменения программы управления работой микро-ЭВМ. В роли микро-ЭВМ выступает промышленный контроллер.

Структурно, в состав ЧПУ входят:

· пульт оператора (или консоль ввода/вывода), позволяющий вводить управляющую программу, задавать режимы работы; выполнить операцию вручную. Как правило, внутри шкафа пульта современной компактной ЧПУ, размещаются её остальные части;

· ПЗУ – память, предназначенная для долговременного хранения (годы и десятки лет) системных программ и констант; информация из ПЗУ может только считываться;

· ОЗУ – память, предназначенная для временного хранения управ-ляющих программы и системных программ, используемых в данный момент.

Важной характеристикой CNC-контроллера является количество осей (каналов), которые он способен синхронизировать (управлять) — для этого требуется высокая производительность и соответствующее ПО. Таким образом, использование микрокон-троллеров является не просто способом упростить УЧПУ, но и является практически единственным способом сделать станочное оборудование более универсальным.

Управляющие ЭВМ тоже напрямую зависят от микроконтроллеров. В произво-дственном процессе ЭВМ не только производят управление ГАП или ГПС, но и используются на промежуточных этапах производства. Например, с помощью ЭВМ производятся расчеты характеристик будущих деталей, моделирование производ-ственного процесса, а так же расчет оптимального использования производственной линии и прочих ресурсов. Большинство из вышеперечисленных задач выполнимо только благодаря высокой производительной мощности микропроцессоров ЭВМ.

Система массового обслуживания (СМО) — система, которая производит обслуживание поступающих в неё требований, иначе называемых заявками. Обслуживание требований в СМО производится обслуживающими приборами. В зависимости от наличия возможности ожидания поступающими требованиями начала обслуживания СМО подразделяются на

· системы с потерями, в которых требования, не нашедшие в момент поступления ни одного свободного прибора, теряются;

· системы с ожиданием, в которых имеется накопитель бесконечнной ёмкости для буферизации поступивших требований, при этом ожидающие требования образуют очередь;

· системы с накопителем конечной ёмкости (ожиданием и ограничениями), в которых длина очереди не может превышать ёмкости накопи-теля; при этом требование, поступающее в переполненную СМО (отсутствуют свободные места для ожидания), теряется.

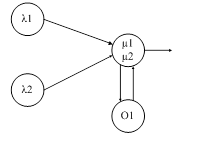

Кроме этого, СМО классифицируются по системам диспетчеризации поступающих заявок. Рассмотрим систему массового обслуживания с двумя статичными потоками поступления заявок, с абсолютным приоритетом второго типа заявок (с прерыванием) относительного приоритета без буфера с отстойником для прерванных задач.

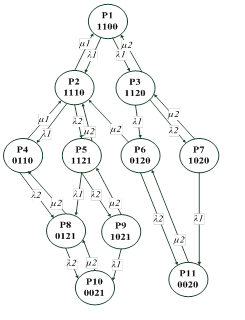

Рис. 2 Логическая схема СМО

В данной СМО частота поступления заявок и время обслуживания – значения статические. Обработчик заявок один. Если обрабатывается заявка первого типа, то в случае поступления заявки второго типа, обрабатываемая заявка пересылается в отстойник. После освобождения обработчика, если в очереди нет заявок второго типа, заявка из отстойника начинает обрабатываться заново.

Рис. 3 Схема состояний СМО

Расчет эффективности СМО производится путем построения и последующего решения системы линейных уравнений, основанной на входящих и исходящих событиях. Построение системы линейных уравнений, или математической модели СМО, происходит путем подстановки коэффициентов поступления и обработки заявок к неизвестным значениям вероятности состояний.

Рис. 4 Расчет математической модели СМО в MathCad

На основе полученных расчетов можно рассчитать показатели эффективности работы СМО. Расчет статистики в простейшем её виде представляет собой сложение вероятностей характерных для события состояний.

1. Ответить на вопросы:

– что понимают под ГАП?

– в чём вы видите основное назначение ГАП?

– что входит в состав ГАП и от чего он зависит?

– что понимают под гибкостью ГАП?

– что является основной элементной базой для создания ГАП?

2. В чём вы видите проблемы внедрения и применения ГАП?

Технические и эксплуатационные характеристики токарного станка 1М63

Предназначение

Токарный станок 1М63 предназначается для обработки сложных и округлых металлических поверхностей. Кроме того, он применяется для нарезки резьбы. Для обработки торцов заготовки могут использоваться различные резцы, сверла, метчики, зенкеры, плашки. Обрабатываемые заготовки устанавливаются в центрах либо патроне.

Главными его достоинствами считаются элементарность использования, жесткость опоры и сильные двигательные системы. Эти преимущества определяют работу токарного оборудования в течение длительного периода времени.

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

Среди модифицированных версий токарного станка возможно следующее обозначение:

Модификационные модели

Время и повышенный спрос заставляет специалистов совершенствовать токарное оборудование. Станок 1М63, определенный для обработки металлических поверхностей, пришел на смену стандартной модели 163. Агрегаты выпускались в большом объеме. Неудивительно, но на некоторых производственных площадках сохранились эти токарные агрегаты в надлежащем виде и до сих пор эксплуатируются, несмотря на все пройденные гарантийные сроки. Токарно-винторезный станок 1М63 через некоторое время сам послужил прототипом модели 1М63Н. Токарный станок 1М63Н отличается усовершенствованной оснасткой по сравнению с прежними моделями серии. Буква «Н» показывает, что устройство обеспечивает нормальную точность.

Главные отличия 1М63Н от предыдущих версий серии:

Среди основных модификаций устройства 1М63 выделяют следующие модели: 1М63Ф101, 1М63БГ, 1М63М, 1М63Н 1М63НГ, 1М63НП.

Стоит отметить, что популярный прежде токарно-винторезный станок 1М63 снят с производства и больше не выпускается.

Технические характеристики токарно-винторезного станка 1М63.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 700 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 630 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 350 |

| Наибольший диаметр изделия, обрабатываемой над выемкой станины | мм | 900* |

| Наибольшая длина обрабатываемой заготовки | мм | 1500,2000,3000,4000,5000,8000,10000 |

| Длина выемки в станине от торца фланца шпинделя | мм | 450* |

| Размер конца шпинделя передней бабки по DIN | 11М | |

| Количество ступеней частот вращения шпинделя | 22 | |

| Диаметр цилиндрического отверстия в шпинделе | мм | 105 |

| Пределы частоты вращения шпинделя | об/мин | 10…1250 |

| Пределы продольных рабочих подач суппорта | мм/об | 0,033…5,6 |

| Пределы поперечных рабочих подач суппорта | мм/об | 0,013…2,064 |

| Пределы рабочих подач резцовых салазок | мм/об | 0,010…1,76 |

| Пределы шагов нарезаемых метрических резьб | мм | 1…224 |

| Пределы шагов нарезаемых дюймовых резьб | ниток/1» | 28-0,25 |

| Пределы шагов нарезаемых модульных резьб | модуль | 0,25-56 |

| Пределы шагов нарезаемых питчевых резьб | питч | 112…0,5 |

| Ускоренное перемещение продольного суппорта | мм/мин | 5,2 |

| Ускоренное перемещение поперечного суппорта | мм/мин | 2 |

| Наибольший вес устанавливаемой заготовки | кг | 3500 |

| Мощность привода главного движения | кВт | 13 |

| Габаритные размеры станка 1М63 | ||

| — длинна | мм | 3750,4200,5250,6230,7250,10300,12470 |

| — ширина | мм | 1780 |

| — высота | мм | 1550 |

| Масса токарно-винторезного станка 1М63 | кг | 4840,5100,5750,6530,9000,11800,13200 |

* Для станков с ГАПОМ.

Как работает?

Перед тем как непосредственно приступить к выполнению токарных работ, необходимо внимательно ознакомиться с техникой безопасности и правилами эксплуатации станка.

Пренебрежение данными инструкциями влечет за собой последствия. Поэтому если у рабочего не имеется навыка работ с токарным оборудованием, то в его же интересах заручиться поддержкой специалиста, который проконтролирует эксплуатацию установки.

После того как токарный агрегат смонтирован и подключен, необходимо предварительно подготовить его к эксплуатации. Рабочее место должно быть в чистоте, без лишних деталей и инструментария. Чтобы запустить привод следует нажать кнопку запуска на блоке подач. Дополнительная кнопка включения располагается на панели приборов каретки. Фрикцион должен быть в выключенном состоянии.

Движение суппорта приводится посредством четырех фрикционных муфт, располагающихся в фартуке устройства. На фартуке также предусмотрен переключатель зажимных устройств (муфт), две из которых предоставляют продольный ход, а другая половина поперечное движение. Тумблер обладает несколькими режимами – нейтральным и наклонными положениями, соответствующие вектору хода каретки. Верхушка переключателя обладает кнопкой, которая контролирует скоростное движение суппорта.

В ситуациях, когда токарно-винторезный станок 1М63 серьезно поврежден, его нужно отправить на восстановление, предварительно приведя в надлежащий порядок. Наряду с оборудованием, в сервис должен быть предоставлена и техническая документация, чтобы решить вопрос с запасными деталями.

Паспорт станка 163. Универсальный токарно-винторезный.

СОДЕРЖАНИЕ

Общие описание станка

Чертежи узлов станка

Конструктивные особенности

Как уже выяснилось, то токарно-винторезный станок 1М63 способен осуществлять различные виды точения, обработку конусов, изготовление резьбы любого типа.

Среди основных технических характеристик 1М63 выделяют:

Люнет

Что такое люнет? Люнет – станочное приспособление, служащее дополнительной опорой при обработке заготовок. Они предназначаются для возделывания деталей круглого и конического типа.

Люнет меняется при разных видах обработки. Неподвижный люнет производят из чугуна. Монтируя конструкцию, необходимо учитывать факт соответствия направляющим установки. Установка детали осуществляется по винтовой схеме. В случаях, когда рабочую поверхность следует закрепить по центру, то люнет выступает в роли вспомогательной опоры.

Фото: люнет для станка 1М63

Суппорт

Этот элемент станка предназначается для фиксации режущего инструментария. Он имеет крестовидную конструкцию и может передвигаться, как по осевым направляющим несущей станины, так и в перпендикулярном направлении – по кареткам токарного станка. Перемещение осуществляется ручным, механическим способом, для этого в устройстве предусмотрен специальный механизм.

Задняя бабка

Этот механизм системы устанавливается к направляющим несущей станины посредством 2 планок и 4 болтов. Легкое передвижение задней бабки по направляющим обусловлено наличием установленных в мостик четырех радиальных шарикоподшипниках. Чтобы определить степень удаления пиноли при сверлении металлических поверхностей, монтируется винтовой лимб, а осевое перемещение пиноли производится посредством маховика.

Охлаждающая система

Из описания в паспорте следует, что система охлаждения 1М63 – это насос, смонтированный в правой тумбе, откуда охладитель поступает к инструменту. Отработанный раствор собирается в поддоны, находящиеся в лицевой и оборотной стороне станка. Далее эта смесь снова поступает в резервуар правой тумбы.

Фартук

В станке этот механизм – закрытого типа, с удаляемой лицевой стенкой. Передник получает вращательные движения посредством ходового винта либо ролика. Так как токарно-винторезный станок 1М63 обладает электромагнитными муфтами, регулировка фартука сконцентрирована в одной рукояти. Вектор поворота рукояти совпадает с направленностью хода подач либо каретки. В фартуке присутствует обгонная муфта, позволяющая включать скоростной режим при задействованной рабочей подаче. Чтобы избежать одновременного запуска бегунка и рабочего винта, в оборудовании предусмотрена электрическая блокировка.

Электрооборудование

Станок токарно-винторезный оборудован 4 двигателями:

Электрическая схема 1М63

Стоит отметить, что основной двигатель 1М63 запускается только при включенном фрикционе.

Блок скоростей и подач агрегата

В левой лицевой зоне станины расположена коробка скоростей, а шкив ее привода вращается за счет работы мотора. Все скорости регулируются по принципу ступенчатой работы коробки. Шкив, приведенный в движение, запускает работу многочисленных составных элементов коробки скоростей, а контролирует и регулирует скорость – оператор, путем выбора подходящей скорости, которых всего 22. Причем от самого вала шпиндель получает 6 максимальных скоростей, благодаря чему коэффициент полезного действия (КПД) агрегата значительно повышается.

Все шестерни, с помощью которых изменяется скорость работы станка, производят из термически закаленной стали и имеют высокие показатели прочности. Эти детали размещены на шлицевых металлических валиках, а валы, в свою очередь, работают на роликовых и шариковых видах подшипников. Помимо этого, узел контроля и регулировки скоростей оснащен двумя специальными устройствами, позволяющие изменять ход работы суппорта на обратное движение и делать больше шаг изготавливаемой резьбы в четыре или шестнадцать раз.

Подобный агрегат сделан в двухосной закрытой комплектации. За счет работы шестерней и переключения рычагов коробки подач, оператор без особого труда может контролировать и регулировать работу во время выполнения поставленных задач.

Сама же коробка подач станка 1М63 выполнена в закрытом варианте. Использованием необходимых рычагов и заменой специальных зубчатых шестерней, при производственной необходимости, можно произвести отладку процесса подач для изготовления нормального ряда различных видов резьбы, а также получения нужных подач при возделывании всевозможных деталей на данном токарном станке. А для создания высокоточных и специализированных индивидуальных резьб лучше воспользоваться возможностью перехода на прямое включение винта.

На основе 1М63 было создано невероятное количество модификационных моделей, придавая этому токарному агрегату особую значимость. Несмотря на новое поколение современных станков, установка 1М63 продолжает стоять на многих производственных предприятиях страны, обрабатывая ежедневно огромное количество заготовок.

Станок 163. Токарно-винторезный. Руководство по эксплуатации. Электрооборудование

Данное «Руководство по эксплуатации токарно-винторезного станка 163» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования токарно-винторезного станка модели 163.

СОДЕРЖАНИЕ

Скачать руководство по эксплуатации электрооборудования универсального токарно-винторезного станка в хорошем качестве можно по ссылке расположенной ниже.