способ сварки ктс что это

Контактная стыковая сварка оплавлением и сопротивлением. Сущность, технология, оборудование и применение

Содержание

Определение, схема и разновидности стыковой контактной сварки

Стыковая сварка сопротивлением

Стыковая сварка оплавлением

При стыковой сварке оплавление на детали сначала подаётся напряжение в пределах 6-8 В от сварочного трансформатора. Затем детали сближаются до соприкосновения с небольшим усилием порядка нескольких деканьютонов. На отдельных участках контакта плотность тока получается очень высокая (до 3-5 кА/мм2), в результате чего металл в этих точках быстро нагревается и расплавляется с образованием перемычек жидкого металла между торцами соединяемых кромок. Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Торцы продолжают нагреваться за счёт постоянного образования новых жидких перемычек и их разрушения, т.е. по сути, происходит оплавление торцов. К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

Также существуют счучаи сваривания одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности контактной стыковой сварки.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок, образование физического контакта и формирование соединения с требуемыми механическими свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм 2 для сталей, 200 мм 2 для сварки алюминия и сварки меди.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Технология контактной стыковой сварки

Свариваемые материалы и требования к конструкциям

Контактная стыковая сварка сопротивлением в большинстве случаев применяется для сваривания низкоуглеродистых сталей, сварки медной и алюминиевой проволоки. Также есть положительные результаты о сваривании пар разнородных материалов, таких как меди с фехралем, стали или чугуна с медью и алюминием. Такие пары материалов сваривались при помощи дополнительных промежуточных прокладок, дополнительно легирующих сварной шов.

При помощи контактной стыковой сварки оплавлением можно получать качественные соединения между всеми конструкционными металлами от сварки алюминиевых сплавов, до сварки жаропрочных сталей и титановых сплавов.

.jpg)

Подготовка к сварке

Для получения качественного сварного соединения поверхности необходимо зачистить и придать им ровную форму. Для торцевания деталей используют механическую резку ножницами, распиливают на станках или отрезают газовой резкой. Дополнительно торцы обрабатывают металлической дробью, травлением, фрезерованием или шлифованием.

Выбора параметров режима сварки

Значения параметров режима зависят от способа сварки и от свариваемых материалов. Основные параметры режима сварки сопротивлением это:

Время сварки, которое увеличивается с ростом площади сечения детали и уменьшается с ростом теплопроводности материала (сварка алюминия и меди). В среднем, время сварки проволоки диаметром до 5 мм, составляет 0,2-1 с.

Давление при осадке pос, зависящее от сопротивляемости нагретого металла пластическому деформированию. Для низкоуглеродистых сталей давление при осадке составляет, приблизительно, 20 Мпа, для легированных сталей 125 Мпа, а для цветных металлов, примерно, 10 Мпа.

Для сварки оплавлением определяют следующие основные параметры:

Также немаловажным параметром является напряжение холостого хода U, которое назначается минимально необходимое для обеспечения устойчивого оплавления.

Обработка соединений после сварки

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

.jpg)

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Применение стыковой сварки в промышленности

Применение контактной стыковой сварки на практике составляет около 10% от общего применения контактной сварки. В основном, применяется стыковая сварка оплавлением.

Стыковую сварку сопротивлением используют для сварки проволоки диаметров до 8 мм из стали, алюминия, меди, прутков диаметром до 25 мм, труб диаметром до 50 мм. Также этот способ сварки используют при производстве цепей, ободов, колёс и т.п.

Стыковая сварка оплавлением нашла применение при производстве колец (шпангоутов) диаметров 4-5 м, полос при непрерывной прокатке. Её также используют при изготовлении валов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и в полевых условиях, комбинированного режущего инструмента (свёрл, резцов, фрез и др.).

Контроль качества контактной стыковой сварки

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Видео: Стыковая сварка арматуры

Видео: Стыковая сварка ленточных пил

Ктс сварка

Большая Энциклопедия Нефти и Газа

Способы сварки: РДС, необходимы подогрев и последующая термообработка. КТС, необходима последующая термообработка. [6]

Способы сварки: РДС, электроды ОЗЛ-6, ЦЛ-25 и другие. [7]

Способы сварки: РДС и ЭШС, Рекомендуется подогрев и последующая термообработка. [8]

Способы сварки весьма разнообразны. Наиболее широко распространена электродуговая сварка металлическим электродом. Процесс сварки ведется вручную или автоматически. Для защиты расплавленного металла от вредного воздействия воздуха ( окисления и насыщения азотом) применяют флюсы. Флюс обеспечивает высокое качество металла шва и устраняет его разбрызгивание. [9]

| Энергетическая классификация способов сварки. [10] |

Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов. [11]

| Схема сварки наклонным электродом. [12] |

Способы сварки лежачим и наклонным электродами дают наплавленный металл высокого качества; сварочный ток применяется примерно такой же, как и при ручной сварке. Несмотря на достаточно высокое качество сварки, эти способы используются в очень ограниченных размерах. Оба способа нашли некоторое применение в зарубежных странах и иногда появляются в заграничной литературе как новые оригинальные изобретения. [13]

Способы сварки, при которых свариваемые кромки деталей доводятся до плавления, называются сваркой плавлением. К ним относятся: электрическая дуговая сварка ( ручная и автоматическая) и газовая сварка. [14]

Способы сварки, при которых свариваемые части деталей доводят только до состояния размягчения металла, одновременно сдавливая их друг с другом, называются электрической контактной сваркой. К ним относятся: точечная, шовная, контактная стыковая и газопрессовая сварка. [15]

Формирование соединения при контактной точечной сварки.

Контактная точечная сварка

Контактная точечная сварка (КТС) — это один из способов контактной сварки, который наиболее широко применяется в машиностроении, в особенности в массовом производстве. Так, например, в автомобилестроении около 70 % объема сварочных работ выполняется именно этим способом. Значительное применение КТС получила и в других отраслях: в тракторном и сельскохозяйственном машиностроении, при производстве пассажирских и товарных вагонов и других отраслях промышленности и строительства. Этому способствовали положительные особенности процесса КТС: незначительные остаточные деформации, высокая производительность, высокий уровень механизации и автоматизации, гибкость и универсальность технологического процесса, отсутствие вспомогательных сварочных материалов, высокая экологичность и культура производства.

Разновидности контактной точечной сварки

Контактная точечная сварка характеризуется получением сварного соединения между торцами электродов, которые к свариваемым деталям подводят ток и передают на них силу сжатия. В точечном соединении необходимым условием является образование литого ядра номинальных размеров, определяющего прочность соединения. Основной способ сварки, применяется во всех отраслях машиностроения.

|

Двусторонняя контактная точечная сварка

При КТС для образования физического контакта между свариваемыми поверхностями и их активации в месте формирования соединения затрачивается тепловая и механическая энергия, которая подводится извне сжатием деталей электродами и пропусканием через зону сварки импульса сварочного тока. Наиболее надежным способом, который обеспечивает образование физического контакта и способствует возникновению межатомных связей в зоне формирования соединений, является расплавление металла в приповерхностных слоях деталей с образованием общего его объема. Поэтому в технологии КТС, за редким исключением, принято, что необходимым условием образования точечного сварного соединения является образование общей зоны расплавленного металла соединяемых деталей.

Односторонняя контактная точечная сварка.

Односторонняя сварка выполняется с помощью специальных автономных головок со встроенным сварочным трансформатором или на двухточечных ручных пистолетах, снабженных выравнивающими устройствами для обеспечения одинаковой силы сжатия на электродах. Приварка обшивки к крупногабаритным каркасам. Весь ток протекает через контакт между свариваемыми деталями

|

Формирование соединения при контактной точечной сварки.

Формирование соединения при контактной точечной сварки подразделяют на 4 этапа:

|

1-й этап — от начала сжатия деталей электродами усилием FЭ до начала импульса тока IСВ;

2-й этап — от начала импульса тока IСВ до начала расплавления металла в контакте деталь – деталь (до начала формирования ядра);

3-й этап — от начала формирования ядра диаметром dЯ в контакте деталь – деталь до окончания импульса сварочного тока IСВ;

4-й этап — от окончания импульса сварочного тока IСВ до снятия усилия FЭ сжатия деталей электродами.

Дата добавления: 2016-11-29; просмотров: 543; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

Способ охлаждения электрода контактной точечной сварки (ктс) и устройство его реализации

Изобретение может быть использовано при контактной точечной сварке с охлаждением электродов. Электрод 1 выполнен с полым хвостовиком 2, размещенным в передней части держателя в виде трубы 3. Средство охлаждения электрода содержит трубку 4 для подачи ко дну полости хвостовика хладагента для внутреннего охлаждения, установленную с зазором 5 в полости держателя и хвостовика электрода с обеспечением циркуляции упомянутого хладагента. Задний конец трубки соединен с малой полостью и двумя поперечными окнами под хладагент. Пористый элемент 11 размещен с охватом наружной поверхности держателя и соединен трубопроводом 12 с находящейся над электродом емкостью под хладагент для наружного охлаждения. Наружная поверхность передней части держателя выполнена конической, а хвостовик электрода выполнен снаружи коническим или цилиндрическим. Изобретение обеспечивает уменьшение нагрева электрода, повышение его стойкости, а также упрощение конструкции средств охлаждения электрода с повышением его надежности. 2 н. и 9 з.п. ф-лы, 1 ил.

Изобретение относится к сварочному производству и пригодно в электродах КТС.

Известно внутреннее охлаждение передней части электрода благодаря непрерывной циркуляции хладагента по полости его хвостовика (см. ГОСТ 14111-90, стр.16).

Его недостатки: из-за локальности такого охлаждения имеет место сложное напряженно-деформированное состояния материала электрода, чем понижается его стойкость; из-за большого расхода хладагента в зоне сварки ухудшаются качество ее и санитарно-гигиенические условия работы, металл свариваемых заготовок коррозирует от его воздействия и т.д.

Целью предлагаемого изобретения является устранение указанных недостатков способа охлаждения электрода КТС и устройства его реализации.

Сопоставительный анализ предлагаемого от известных способа охлаждения электрода КТС и устройства его реализации отличается следующим.

На основании изложенного следует, что предлагаемый способ охлаждения электрода КТС и устройство его реализации обладают новизной, существенными отличиями от известных решений и соответствуют критерию «изобретение».

Полый изнутри хвостовик 2 электрода 1 может быть выполнен цилиндрическим 16 снаружи и размещаться в соответствующей полости передней части трубы 3, загерметизированной уплотнительным элементом 17, расположенным в кольцевой канавке трубы 3. Кольцевая канавка может быть выполнена и на наружной боковой поверхности цилиндрического хвостовика 16, а в ней располагается уплотнительный элемент 17, причем поперечные окна 18 хвостовика, выполненные в зоне этой канавки, выходят в его полость.

Сам цилиндрический хвостовик с наружной резьбой или без нее своим торцем упирается в дно полости, образованной в трубе 3, и соединяется с последней резьбой или натягом.

На трубке 4 размещается шайба 19 с наружными и открытыми с концов продольными канавками, которая своими выступами базируется в трубе 3.

На заднем конце трубки 4 размещается втулка 20 с наружной резьбой, которой она соединяется с поверхностью малой полости 9 трубы или колпака 6.

Что такое контактная шовная сварка?

На примере точечного либо рельефного видов, контактная сварка знакома многим сварочным специалистам.

Эти две технологии получили широкое распространение, в отличие от шовного типа.

Далее будет рассказано:

А также дана более подробная информация о процессе и технологических видах работы.

Общая информация

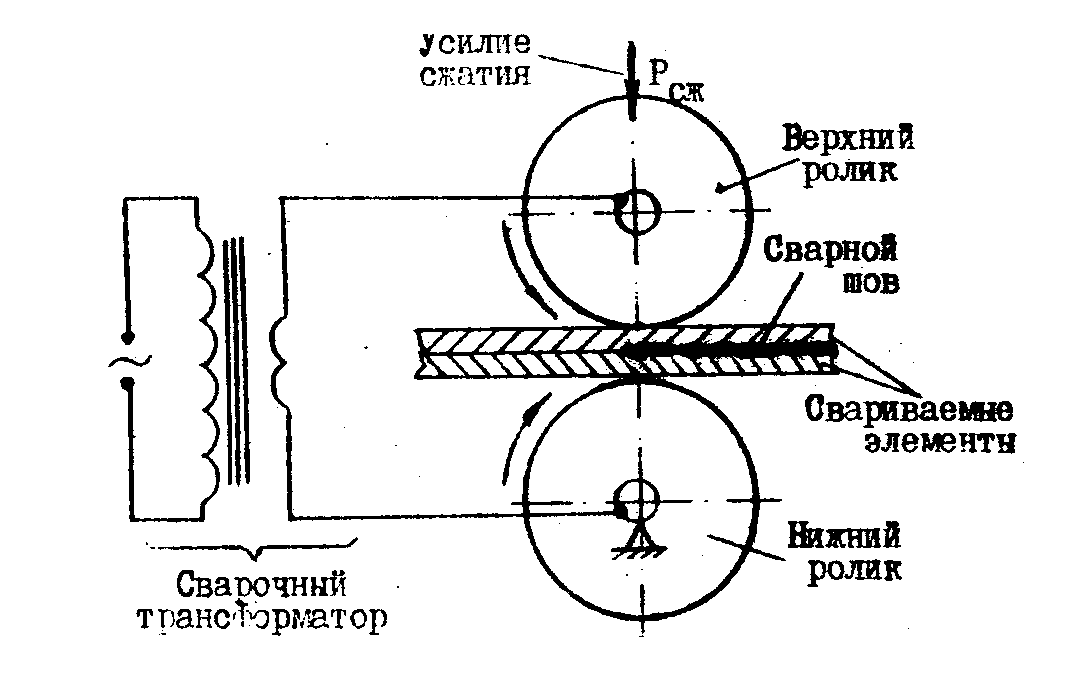

Контактной шовной сваркой называется тип сваривания, при котором используются два вращающихся электродных ролика.

Эти электроды создают большое количество сварных точек, способных отчасти перекрывать воздействие друг друга.

Создается неразъемное соединение, которое отвечает за повышенную герметичность шва.

Сварщики, которые только осваивают профессию, часто спрашивают, в чем разница между шовным типом и роликовым.

Разгадка здесь проста – это единая техника обработки металла, имеющая два разных названия.

Ее можно называть и роликовой, и шовной, оба варианта будут верны. Ведь варианты названия не изменяют сущность процесса.

Типом шовной обработки считается также конденсаторное (импульсное) контактное сваривание.

При шовном методе действующим механизмом сваривания являются электроды-ролики. Однако весь рабочий аппарат – это более сложная система механизмов.

Его принято называть «Станок для роликовой сварки».

Такая техника обработки металла довольно проста. Необходимые детали помещаются между двумя роликами, которые сжимают и с силой прокатываются по поверхности металла.

Процесс соединения происходит благодаря проходящему в роликах току, который нагревает поверхность детали.

Правда, такая методика оптимальна только для тонких металлических листов до трех миллиметров толщиной.

Применяемые для шовной технологии сваривания ролики, кроме сжимания деталей, функционируют как электроды, а потому требуют точного выбора.

В ассортименте встречаются образцы разного диаметра. Рекомендуется использовать варианты от 150 до 20 см в диаметре.

Ролики более маленьких диаметров быстро изнашиваются, требуют частой замены. Важная роль также у материала, из которого была произведена деталь.

В этом вопросе подходящими будут медь, либо бронза всех ее типов.

Содержание

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Область применения

Благодаря тому, что сварочный роликовый шов обладает повышенной прочностью и герметичностью, область применения его довольно обширная. Основная сфера использования — ёмкости из листового материала, тонкостенные цельносварные трубы, герметичные отсеки и так далее.

Чаще всего подобный вид сварки используется для создания изделий из тонких листовых материалов. Толщина листов не должна превышать 3 мм. Широкое применение имеет контактная сварка в автомобильной промышленности. Так же часто производятся герметичные оболочки, обшивки и другие металлические изделия. Такой метод имеет высокую производительность. За один час можно сварить до тысячи метров материала.

Технология

Шовная сварка является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Существует три способа выполнения шовной сварки: непрерывная, прерывистая и шаговая.

Непрерывная шовная сварка осуществляется при непрерывном движении деталей и непрерывном протекании сварочного тока. Толщина свариваемых листов, как правило, не превышает 1 мм. Применяется редко из-за перегрева сварочных роликов и свариваемых деталей, невысокого качества сварки и относительно низкой стойкости электродов. Используется для сварки неответственных изделий из малоуглеродистых сталей.

Циклограмма прерывистой шовной сварки

Прерывистая шовная сварка осуществляется при непрерывном движении деталей и прерываемом включении сварочного тока. Герметичность швов, обеспечиваемая перекрытием литых ядер сварных точек, достигается сбалансированным соотношением скорости вращения роликов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм. Способ прерывистой шовной сварки получил наибольшее распространение благодаря меньшему перегреву роликов и заготовок. Шаговая шовная сварка осуществляется в ходе прерывистого движения деталей (на шаг), с помощью больших величин сварочного тока, включаемого в момент остановки роликов. Характеризуется наименьшим перегревом роликов и заготовок. Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, бериллиевая бронзы и другие сплавы.

Технология шовной сварки

Листовые заготовки укладываются внахлест. При подаче тока на роликовые электроды в месте контакта с металлом образуется диффузное пятно. Цепочка сварных пятен образует шов, он зависит от сочетания скорости подачи заготовок с импульсами. По типу движения заготовок и способам подачи рабочего тока выделяют три вида роликовой сварки.

Схема шовной роликовой сварки

Шаговая

Необходима для соединения алюминиевых деталей. Заготовки находятся между роликами. Они неподвижны в момент образования диффузной точки расплава, перемещаются рывками только во временные промежутки между импульсной подачей тока. Не происходит перегрева металла, детали прочно скрепляются между собой.

Непрерывная

Такая шовная сварка образует герметичный шов, но применяется редко для тонкостенных заготовок до 1 мм толщиной. Из-за непрерывно подаваемого тока дисковые электроды перегреваются, их приходится часто менять. Металл прокатывается с усилием в непрерывном режиме. Заготовки от теплового воздействия коробятся, процент брака увеличивается.

Прерывистая

Самый распространенный способ, свариваемые детали прокатываются с установленной скоростью. Подача тока регулируется так, чтобы пятна укладывались в непрерывный шов за счет перекрытия диффузных зон. Ролики прижимают металл с постоянным усилием, во время соединения листов пятно вытягивается до овала за счет взаимного движения заготовок и электродов, образуется герметичное соединение. В местах пропусков образуется литая зона, точки перекрываются на 22–35%.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Машины шовной сварки выпускаются различных модификаций

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Вместо заключения

Контактную шовную сварку смело можно назвать достаточно быстрым и простым способом обработки тонкостенных элементов.

Наличие разновидностей технологий позволяет использовать ее для разных металлов: как низколегированной стали, так и алюминиевых сплавов.

Качественное выполнение такой работы не требует высококвалифицированной специализации. Для нее хватит и короткого обучения с долей практики.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

.jpg)

.jpg)