сопутствующий подогрев сварных соединений труб для чего

Индукционный нагрев для термообработки сварных соединений — быстрота, удобство и технологичность.

Предварительный подогрев

Предварительный подогрев кромок свариваемых труб заключается в повышении их температуры до необходимого значения, которое зависит от ряда факторов – характеристик металла трубы, толщины ее стенки, температуры окружающего воздуха.

Как правило, предварительный подогрев проводят по следующим причинам:

1. Снижается скорость остывания наплавляемого металла и металла трубы, благодаря чему сварной стык приобретает большую вязкость и становиться устойчивым к образованию трещин.

Кроме того, при меньшей скорости охлаждения наплавляемого металла, происходит более интенсивное рассеяние водорода из металла шва в окружающую среду и околошовную зону. Так как накопление водорода в металле сварного шва является причиной зарождения и распространения холодных трещин, выполнение предварительного подогрева способствует снижению риска их образования. По этой же причине, для ряда металлов, содержащих большое количество диффузионного водорода, предварительный подогрев перед сваркой является обязательной процедурой.

2. Снижается усадочное напряжение шва и металла кромок трубы, чтобы бывает важно при формировании соединений под высоким напряжением.

В общем случае необходимость выполнения предварительного подогрева и минимальные температуры, до которых необходимо нагревать околошовную зону, определяются отраслевыми стандартами на проведение такого вида работ.

Сопутствующий (межслойный) подогрев

В общем случае, сопутствующий или иначе межслойный подогрев выполняется для тех же целей и по тем же причинам, что и предварительный.

Главное условие межслойного подогрева заключается в том, что температура металла свариваемых кромок между первым и последним проходом (формированием слоев сварного шва) – не должна опускаться ниже температуры предварительного подогрева.

Необходимость и условия выполнения предварительного подогрева также регламентируются соответствующими отраслевыми стандартами.

Термообработка сварного соединения

При сварке труб из некоторых видов металла, а также при сварке толстостенных труб, в области сварного соединения возникают внутренние термические напряжения. Их наличие значительно ухудшает механические свойства сварного стыка, что может привести к его излому и образованию трещин.

Для снятия образовавшихся напряжений в сварном шве, его подвергают термической обработке, которая заключается в нагреве сварного шва и околошовной зоны до температур 550 — 950 °С (в зависимости от вида термообработки), выдержки при этой температуре в течение определенного времени и постепенного, длительного охлаждения.

Необходимость и параметры термообработки для каждого конкретного случая определяются отраслевыми стандартами. Как правило, термообработке подвергают сварные соединения на трубопроводах высокого давления, тройники и отводы.

Нагрев перед нанесением изоляции

Для антикоррозионной и механической защиты сварного соединения, а также термоизоляции его покрывают полимерным покрытием, технологические условия нанесения которого, требуют нагревать металлическую основу до температуры 50-180 °С. Это обеспечивает лучшую адгезию и усадку покрытия, что особенно важно при низких температурах окружающей среды.

Современные методы подогрева для сварки трубопроводов

П.М. Корольков, ООО «Нагрев» (Москва)

На нашем сайте вы можете выбрать и заказать оборудование для сварки трубопроводов по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Подогрев при сварке трубопроводов является технологической операцией, направленной на улучшение тепловых условий свариваемого соединения с целью повышения качества сварки. Различают подогрев для сварки предварительный (до начала сварки), сопутствующий, который проводится при перерыве в процессе сварки, межслойный (при многослойной сварке подогрев проводят после сварки какого-либо слоя шва при его остывании ниже нормативной температуры). В отдельных случаях (при сварке толстостенных конструкций, при отрицательной температуре окружающего воздуха) подогрев проводят в течение всего процесса сварки, который может длиться десятки часов.

В задачу подогрева для сварки входит:

Необходимость проведения подогрева для сварки определяют научно-исследовательские организации в результате проведения опытных работ и указывают в нормативно-технических документах (НТД): отраслевых стандартах (ОС), основных положениях (ОП), руководящих документах (РД) и др.

Температура подогрева для сварки обычно невелика: для теплоустойчивых сталей типа 12Х1МФ, 15Х1М1Ф и др. не выше 300–350°С, для конструкционных углеродистых и низколегированных кремнемарганцевых сталей марок 20, 09Г2С, 15ГС и др. — не более 100–150°С.

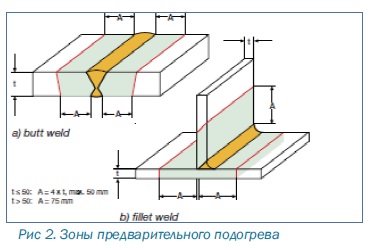

Эти НТД устанавливают только основные требования к выполнению подогрева, главным из которых является обеспечение равномерности нагрева по окружности свариваемого соединения и по длине труб (обычно не менее 75 мм от кромки свариваемого соединения).

Как правило, сварные соединения труб имеют простую форму и чаще всего представляют собой так называемые «прямые стыки» (соединение «встык» трубы с трубой), подогрев которых для сварки труб не должен представлять больших трудностей. Для подогрева свариваемых труб с небольшой толщиной стенки (менее 18 мм) обычно применяют газопламенный нагрев от кольцевых пропановых горелок. Однако этот метод не обеспечивает необходимую равномерность нагрева, загрязняет свариваемые кромки труб, при сварке ответственных сварных соединений его применяют редко.

Обычно подогрев для сварки выполняют теми же средствами (электронагревателями), которые применяют для последующей местной термообработки, если ее проведение предполагается по нормативным требованиям. Таким образом, выполнение подогрева для сварки, как правило, не вызывает больших трудностей и не требует специального и дорогостоящего, сложного оборудования.

На тепловых электростанциях (ТЭС) при подогреве для сварки обычно используют индукторы токов промышленной 50 Гц или средней частоты 2500 Гц, а также электронагреватели КЭН, на атомных электростанциях (АЭС) чаще всего индукторы токов средней частоты 2500 Гц, на общепромышленных предприятиях (нефтехимии и нефтепереработки, химии, технологических трубопроводах и др.) — электронагреватели сопротивления типа гибких матов или электронагреватели КЭН [1–4].

Магистральный газопровод «Северный поток» (трубы из углеродистой стали: диаметр трубы 1200 мм, толщина стенки 41 мм), рассчитанный на давление 22,0 МПа, будет строиться по коду США ASME B 31.8-2003 «Магистральные газопроводы и распределительные трубные системы». Подогрев для сварки согласно этому НТД допускается проводить различными методами нагрева — индукционными, радиационными электронагревателями сопротивления и газопламенного нагрева, кольцевыми пропановыми горелками и другими при обеспечении контроля температуры.

На строительстве газопроводов в системе ОАО «Газпром» и в отдельных случаях при строительстве нефтепроводов сложилась совершенно иная ситуация в решении вопросов подогрева для сварки.

Подход к работам по подогреву для сварки в развитых зарубежных странах и в России неодинаков: за рубежом подогрев для сварки является первой термической операцией и входят в состав НТД по термообработке [5, 6], в России — входит в состав НТД по сварке. По мнению автора, постановка вопроса за рубежом является правильной, так как в большинстве случаев подогрев выполняют рабочие, имеющие квалификацию операторов-термистов на передвижных термических установках. Это позволяет выполнять подогрев для сварки более качественно.

В зарубежных НТД [5, 6] к подогреву для сварки предъявляют следующие требования (в различных НТД эти требования различны):

В то же время отсутствуют какие-либо ограничения в использовании методов нагрева для сварки, а также их зависимость от применяемых способов сварки (РДС — ручная дуговая покрытыми металлическими электродами, автоматическая и др.).

При рассмотрении отечественных НТД [2–4] следует отметить:

Во всех рассматриваемых случаях применяемый способ сварки на выбор метода нагрева не влияет.

При строительстве газопроводов и нефтепроводов примерно до 1995 г. для сварки использовали газопламенный нагрев от кольцевых пропановых горелок. После начала активных строительных работ на Сахалине некоторые иностранные фирмы при строительстве нефтегазопроводов «Сахалин-I» и «Сахалин-II» применяли технически сложное и дорогостоящее оборудование и технологии строительства. Так, для сварки труб диаметром 219–925 мм с толщиной стенки 8–12 мм из низколегированной стали Х65 применяли автоматическую сварку СRС. Одной из основных технологических операций при ее осуществлении являлся подогрев до 100°С, который на каждом свариваемом соединении выполняли несколько раз. Для подогрева использовали дорогостоящие специализированные индукционные установки токов средней частоты (до 10 кГц) стоимостью несколько миллионов рублей.

На Сахалине применение сложного и дорогостоящего оборудования для подогрева при сварке ограничилось автоматической сваркой труб по методу СRС. Фирма «Сахалин Энерджи» при строительстве одного из участков магистрального газопровода «Сахалин-II» категорически отказалась от применения этого оборудования при подогреве для РДС стыков труб диаметром 425–920 мм с толщиной стенки 36–53,5 мм. Строительство этого газопровода не входило в систему «разделения продукции», поэтому использование дорогостоящего оборудования иностранной фирме было невыгодно. Фирма «Сахалин Энерджи» потребовала применения для подогрева электронагревателей комбинированного действия КЭН-4-3 производства ООО «Нагрев» (Россия) [7]. Процесс ручной сварки стыков труб длителен, иногда идет несколько смен (для сварных стыков труб размером 920×53,5 мм до 5–7 смен по 12 ч двумя сварщиками) и требует постоянного подогрева, что практически невозможно выполнить установками для индукционного нагрева.

ОАО «Газпром» пригласил специалистов отдела сварки ВНИИСТ для разработки инструкции по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа, к которым относится Северо-Европейский газопровод (СЕГ) [8]. По данному проекту предусматривалось применение сварки по методу СRC c малым количеством стыков, свариваемых РДС. Помимо СRC, инструкция предусматривала возможность применения и других способов автоматической сварки. По опыту работ на Сахалине отдел сварки ВНИИСТ включил в инструкцию обязательное применение дорогостоящих, в основном иностранного производства, индукционных установок при подогреве труб газопроводов с толщиной стенки более 22 мм, мотивируя это широким применением сварки по методу СRC. Однако в связи с задержкой утверждения в ОАО «Газпром» инструкции [8] ОАО «Сварочно-монтажный трест» в течение 6 мес 2007 г. для подогрева при автоматической сварке труб размером 1420×27 мм Северо-Европейского газопровода использовал газопламенный подогрев от кольцевых пропановых горелок и обеспечил высокое качество сварки.

Особенно сложным стал вопрос о подогреве для сварки при разработке отделом сварки ВНИИСТ и лабораторией сварки и контроля ООО «ВНИИГАЗ» инструкции по сварке труб магистрального газопровода Бованенково-Ухта из стали К65 (Х80) с диаметром труб 1420 мм и толщиной стенки до 33,4 мм, предназначенных для работы под давлением до 11,8 МПа [10]. В этой инструкции разрешен исключительно индукционный метод нагрева независимо от способа сварки. Дело в том, что при сооружении этого газопровода значительное количество стыков подлежало РДС в связи с особенностями условий строительства. Можно согласиться с тем, что при автоматической сварке по методу СRC применение индукционного нагрева рационально, но для РДС использование этого метода вызывает большие трудности, значительное увеличение стоимости и трудоемкости работ.

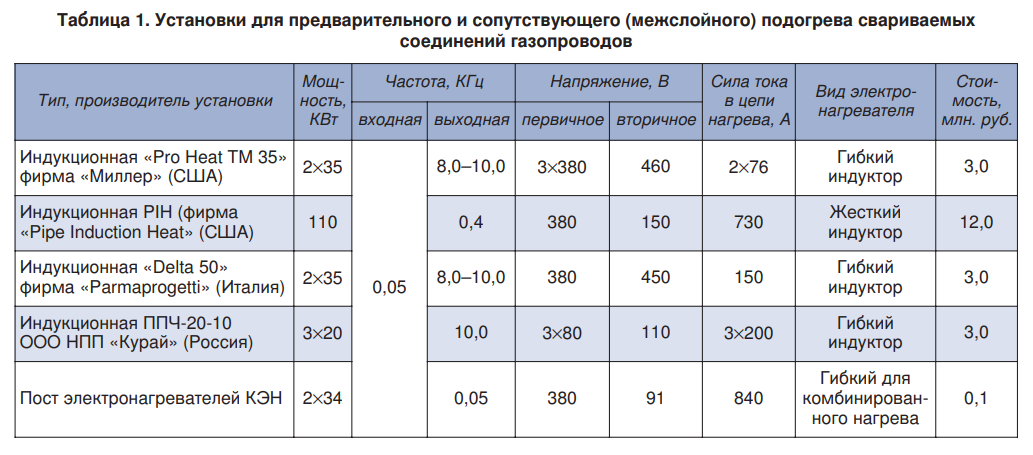

Технология сварки по методу СRС резко отличается от технологии РДС. Сварка по методу СRC состоит из трех отдельных циклов, каждый из которых требует проведения подогрева для сварки. Индукционные установки, приведенные в табл. 1, комплектуют главным образом гибкими индукторами типа «полотенец», которые при подогреве устанавливают прямо на свариваемые кромки и затем снимают для проведения сварки. Выполнение этих операций в различных местах требует применения нескольких установок для подогрева, увеличивает трудозатраты и стоимость работ, но позволяет повысить производительность сварки.

При РДС сварка длится значительное время (сварка стыка размером 1420×33,4 мм двумя сварщиками одновременно может длиться до 15 ч) и все это время необходимо поддерживать температуру стыка в пределах 150–180°С. Это связано с необходимостью проведения сопутствующего подогрева, что при использовании индукционного метода приведет к частым перерывам в процессе сварки для установки гибких индукторов в виде «полотенец» прямо на свариваемые кромки, подогрева и снятия индукторов.

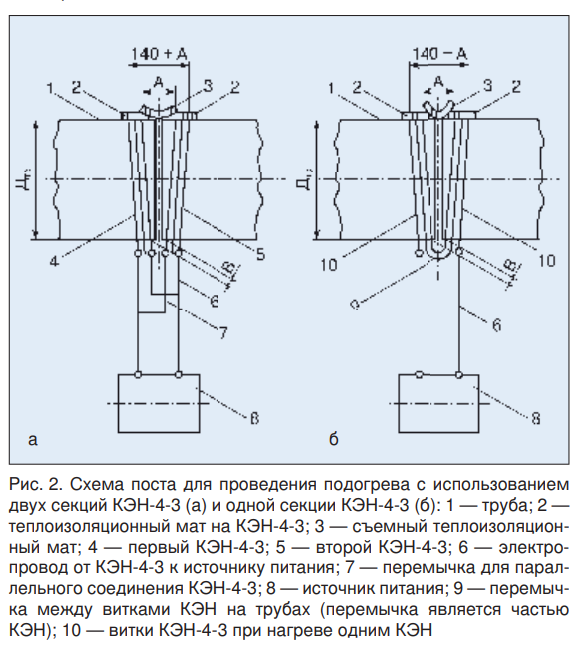

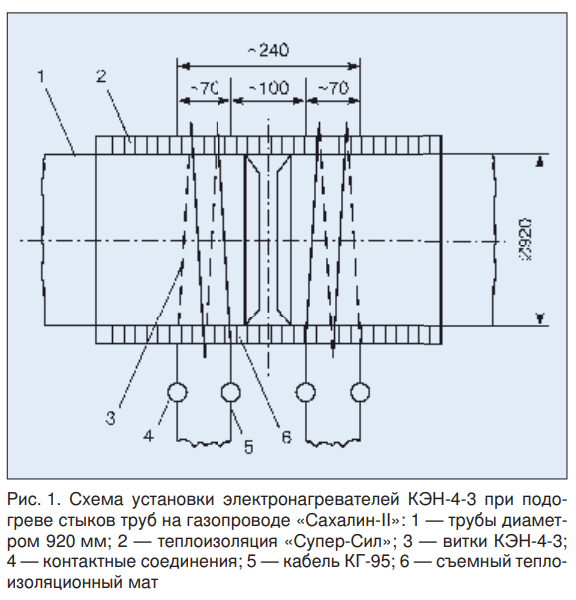

При использовании электронагревателей КЭН для подогрева при сварке их устанавливают на свариваемые трубы на расстоянии примерно 100 мм от свариваемых кромок и оставляют в таком положении на все время сварки, как это делали при сварке на магистральном газопроводе «Сахалин-II» (рис. 1) [7]. Этими электронагревателями можно подогревать периодически по мере необходимости или в течение всего процесса сварки, как это делали на Сахалине в течение 5–7 рабочих смен по 12 ч. Такой длительный подогрев особенно необходим в зимнее время.

Схема поста для подогрева электронагревателями типа КЭН показана на рис. 2. В качестве источника питания могут быть использованы сварочные преобразователи, применяемые для сварки. Тип электронагревателя КЭН выбирают в соответствии с данными табл. 2. Контроль температуры рекомендуется проводить контактными цифровыми термометрами (контактными термопарами) типа ТК-5-03 и др. При необходимости контроля температуры термопарами можно изготовить небольшой пульт с автоматическим регистрирующим потенциометром на шесть точек измерения с использованием термопар, привариваемых контактным устройством или закрепляемых на трубе с помощью специальных бобышек.

Разработчики сварки по методу СRС мотивируют применение индукционного подогрева токами средней частоты обеспечением равномерности нагрева по окружности и толщине стенки свариваемого соединения, что не соответствует действительности.

Токи средней частоты обладают «поверхностным эффектом», при котором в первое время нагревается поверхность, на которой установлен индуктор, т. е. корень шва не прогревается, и только постепенно теплота с наружной поверхности распространяется в глубь металла. В любом случае перепад температуры по толщине стенки будет равен 1°С/мм толщины стенки. При размещении гибкого индуктора-«полотенца» на свариваемых кромках перепад температуры по окружности свариваемых кромок для трубы диаметром 1420 мм будет равен примерно 20°С (в верхней точке кромок больше, чем внизу), что невозможно исправить при существующей схеме установки индуктора. Аналогично будет происходить нагрев и по длине свариваемых труб (вдоль оси трубы) Следует отметить, что указанные недостатки индукционного нагрева увеличивают свой негативный эффект при увеличении диаметра и толщины стенки труб. Электронагреватели КЭН за счет корректировки расположения витков на трубе обеспечивают равномерность нагрева по окружности и длине свариваемого соединения, а перепад температуры по толщине стенки можно сократить за счет длительности подогрева.

При индукционном методе подогрев для сварки каждого свариваемого соединения проводят в двух-трех разных местах, вследствие чего для подогрева каждого стыка необходимо использовать не менее двух индукционных установок при минимальной стоимости каждой установки 3 млн. руб. (см. табл. 1). Использование такого оборудования для подогрева при РДС не только усложняет технологию сварки, но и резко увеличивает стоимость работ. Так, стоимость средств подогрева с использованием КЭН составляет 0,1 млн. руб. (стоимость одной индукционной установки 3 млн. руб.).

Таблица 2. Технические данные установки КЭН-4-3 для подогрева труб для сварки

| Диаметр тру, мм | Количество используемых КЭН-4-3 | Расстояние, мм (см. рис. 2) | |

|---|---|---|---|

| А | В | ||

| 1420 | 2 | 150 | 100 |

| 1220 | 145 | ||

| 1020 | 140 | ||

| 925 | 135 | ||

| 825 | 130 | ||

| 720 | 128 | ||

| 625 | 125 | ||

| 525 | 1 | 120 | |

| 426 | 115 | ||

| 325 | 110 | ||

Для проведения работ по подогреву для сварки при строительстве и ремонте магистральных газопроводов особенно в существующих экономических условиях, по мнению автора, необходимо разработать дополнения к НТД 9 с целью:

При составлении новых НТД по сварке следует использовать передовой опыт проведения работ по подогреву в других отраслях промышленности, в первую очередь при проведении монтажных работ на тепловых и атомных электростанциях, шире использовать отечественные средства подогрева для сварки, привлекать для разработки нормативов высококвалифицированных специалистов из других отраслей промышленности.

Необходимо также при проведении обучения для повышения квалификации специалистов по сварке особое внимание уделить вопросу рационального выполнения работ по подогреву для сварки.

Список литературы

Источник: Информационно-технический журнал «Сварщик в России», 5 (69) 2009

Сопутствующий подогрев сварных соединений труб для чего

Main Menu

Предварительный, сопутствующий и последующий подогрев в сварочном производстве

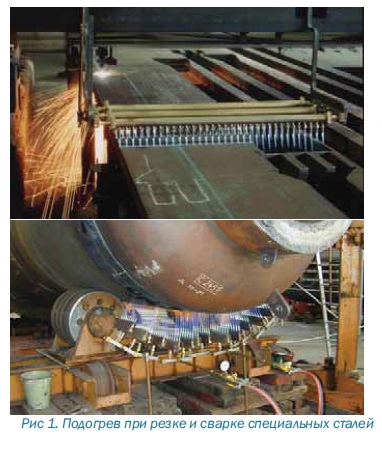

Тем не менее использование специальных материалов требует применения особых технологий во время выполнения процессов вырезки заготовок и проведения сварочных операций.

Технология подогрева

Эффективным методом предотвращения образования возможных дефектов, таких как появление горячих и холодных трещин, изменение свойств материала в зоне термического влияния является применение предварительного, сопутствующего и последующего подогрева при выполнении сварочных операций и других технологических операций. При резке данных материалов обычно применяется предварительный подогрев, при сварке применяется предварительный, а также сопутствующий и последующий подогрев.

Подогрев может также применяться при обработке других материалов (например, алюминия), особенно при большой толщине материала. При резке сталей применение подогрева позволяет разрезать металл большой толщины с лучшим качеством и более высокой скоростью.

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки. При этом важно выдерживать технологически заданную температуру непосредственно в процессе сварки и резки материала. Подогрев должен быть обеспечен равномерно по всей толщине материала на всю зону термического влияния.

В зависимости от возможностей производства, применяемых материалов, размеров изделий и последующего процесса обработки применяются различные варианты нагрева, такие как:

— нагрев в печи с последующим перемещением заготовок на сварочно-сборочные стенды;

— нагрев заготовки газовым пламенем с последующим выполнением сварочных и резательных операций;

— локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки,

— нагрев электрическими матами;

— индуктивный нагрев заготовки.

В конечном счете эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения нагрева.

Подогрев газовым пламенем

Локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки, является наиболее универсальным методом, требует минимальных вложений в оборудование. Данный процесс также является экономически выгодным за счет минимального остывания заготовки перед процессом обработки и прогрева только технологически необходимых зон термического влияния без дополнительных затрат на нагрев всей конструкции.

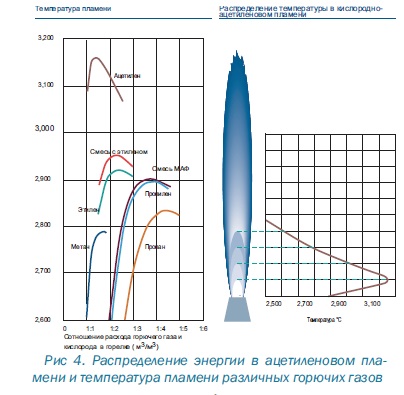

Выделяемая горелками энергия и ее концентрация в пламени должны соответствовать задаче подогрева. Количество данной энергии определяется применяемыми газами, размером и конструкцией сопел.

Горючие газы имеют очень большое влияние на скорость подогрева, возможность автоматизации процесса и конечное качество обработки. Медленногорючие газы (такие как пропан и природный газ) отличаются длинным факелом пламени с широким рассеиванием тепла.

Применение в качестве окислителя воздуха их окружающей среды без наддува приводит к низко контролируемому процессу нагрева и в конечном счете – к неэффективному использованию сжигаемых газов и дополнительным расходам.

При этом важен как правильный выбор горючего газа и окислителя, так и правильное расположение горелок относительно нагреваемого материала для обеспечения передачи всей энергии пламени в обрабатываемый материал.

Слишком большой поток газа при малом расстоянии горелки от подогреваемой поверхности приводит к тому, что пламя будет нагревать не только деталь, но также и саму систему горелок. То же происходит при применении горючего газа с низкой скоростью горения (пропан или природный газ) за счет того, что факел пламени отражается от нагреваемой поверхности и догорает в области горелок. В конечном счете тратится избыточное количество энергии и происходит перегрев горелок и более быстрый выход их из строя. Пламя на основе комбинации ацетилена и сжатого воздуха дает максимальную энергию за счет высокой температуры горения ацетилена и может быть хорошо скорректированным и контролируемым. Горелки на данной смеси газов за счет высокой скорости горения ацетилена и, как следствие, высокой концентрации энергии пламени являются наиболее эффективными по производительности, долговечности и экономичности.

В то же время низкая концентрация выделяемой влаги в пламени при сгорании ацетилена ( 0 #1 profile 31.10.2018 19:16

Большая Энциклопедия Нефти и Газа

Предварительный сопутствующий подогрев

Предварительный и сопутствующий подогрев и последующий отпуск при автоматической и полуавтоматической сварке в среде углекислого газа должны соответствовать тем же условиям, которые были установлены для ручной дуговой сварки соответствующих марок сталей. [4]

Предварительный и сопутствующий подогрев может осуществляться индукционными подогревателями, муфельными электрическими печами, кольцевыми газовыми горелками или другими средствами, обеспечивающими равномерный нагрев по всему сечению трубного элемента. [6]

Необходимость предварительного и сопутствующего подогрева и его режимы при сварке должны регламентироваться НТД на сварку в зависимости от марки материала и толщины свариваемых элементов трубопровода. [10]

Температура предварительного и сопутствующего подогрева должна контролироваться с особой тщательностью на протяжении всего периода выполнения сварочных работ. Нарушение термических режимов сварки является одной из главных причин, приводящих к образованию трещин. [11]

Для предварительного и сопутствующего подогрева при сварке в монтажных условиях применяют различные нагревательные устройства, индукционные нагреватели, специальные многофакельные горелки, работающие на газах, газовые резаки и керосинорезки. [13]

Необходимость применения предварительного и сопутствующего подогрева ( при прихватке и при сварке) и его режимы должны указываться в инструкции по технологии сварки. [15]

Сопутствующий подогрев сварных соединений труб для чего

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРЕДВАРИТЕЛЬНЫЙ ПОДОГРЕВ МОНТАЖНЫХ СТЫКОВ ТРУБ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.2. В настоящей карте приведены указания по организации и технологии производства работ по предварительному подогреву монтажных стыков труб, рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по предварительному подогреву монтажных стыков труб. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности по предварительному подогреву монтажных стыков труб решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров выполняющих работы по предварительному подогреву монтажных стыков труб, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по предварительному подогреву монтажных стыков труб.

2.2. Работы по предварительному подогреву монтажных стыков труб выполняются в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при предварительном подогреве монтажных стыков труб входят:

— установка кольцевых газовых горелок на концы секций труб;

— регулировка давления газа;

— предварительный подогрев кромок труб;

— снятие кольцевых газовых горелок с концов труб.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: бульдозер Б170М1.03ВР (на базе Т-170, емкость отвала 4,28 м ); кран-трубоукладчик ТГ-301К (максимальная грузоподъемность 31,0 т на плече 2,5 м) и оборудование для подогрева стыков труб ПС-1424 в качестве ведущего механизма.

Рис.1. Бульдозер Б170М1.03ВР

Рис.2. Горелка воздушная многопламенная

Рис.3. Кран-трубоукладчик ТГ-301К

2.6. Работы по предварительному подогреву монтажных стыков труб следует выполнять, руководствуясь требованиями следующих нормативных документов:

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

— ВСН 012-88. Контроль качества производства работ. Части I и Часть II;

— РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

— РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 «Организация строительства» до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ по предварительному подогреву монтажных стыков труб необходимо провести комплекс организационно-технических мероприятий, в том числе:

— назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения;

— провести инструктаж членов бригады по технике безопасности;

— разместить в зоне производства работ необходимые машины, механизмы и инвентарь;

— устроить временные проезды и подъезды к месту производства работ;

— обеспечить связь для оперативно-диспетчерского управления производством работ;

— получить наряд-допуск на право производства работ в охранной зоне;

— установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

— обеспечить рабочих инструментами и средствами индивидуальной защиты;

— подготовить места для складирования материалов, инвентаря и другого необходимого оборудования;

— обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

— составить акта готовности объекта к производству работ;

— получить разрешение на право производства работ у технадзора Заказчика.

3.3. До начала работ по предварительному подогреву монтажных стыков труб должны быть выполнены следующие подготовительные работы:

— трубы (секции труб) должны быть разложены на монтажные опоры;

— очищены внутренние полости труб от попавших внутрь грунта, грязи, снега и других посторонних предметов;

— произведена правка вмятин и обрезка дефектных торцов труб (забитых фасок);

— зачищены кромки труб и прилегающие к ним внутреннюю и наружную поверхности;

— секция труб натащена трубоукладчиком на штангу внутреннего центратора.

3.3.1. Для монтажа труб или секций труб в нитку используются монтажные опоры. Они могут быть деревянными (см. рис.4) с мягкими подкладками (резина или нетканый материал) или земляными (см. рис.5). Земляные монтажные опоры выполняются по согласованию с Заказчиком в сочетании со страховочными опорами, которые воспринимает нагрузку от труб и предотвращает их смещение в случае деформации грунтовых опор.

Рис.4. Схемы инвентарных монтажных опор

Рис.5. Схема земляной монтажных опор

3.3.2. Земляные опоры выполняются бульдозером из местного глинистого и суглинистого грунта. В зимних условиях опоры (лежки) выполняются из привозного грунта. Смерзшие комья грунта необходимо размельчить до размеров не более 50 мм.

Во избежание повреждения изолированной поверхности труб (секций), при укладке на земляную опору под трубу выстилают мягкие подкладки.

3.3.3. Инвентарные страховочные опоры устанавливаются рядом с монтажными опорами во всех случаях производства работ при сварке, ремонте сварных соединений и при изоляции стыков. Страховочная инвентарная опора также выстилается мягкой подкладкой.

По окончании работ инвентарные опоры могут быть сняты и перемещены по ходу работ под двумя ближайшими к месту сварки опорами сваренной плети.

Рис.6. Схема раскладки труб и секций труб вдоль траншеи на монтажные опоры