пылезащитная камера беспылевая комната

Пылезащитная камера беспылевая комната

Я уже восьмой год бьюсь с пылью, пришел к выводу.

1 Влажная уборка в помещении, но не сильно лить воду!

2 Перед заливкой, тщательно прокатываю стекло роликом для чистки одежды( это очень важно, так как на стекле до заливки уже много пыли) А мы думаем что она падает во время заливки, это не всегда так 70% пылинок появляется при усадке лака.

Но если есть назойливая крупная пылинка, я просто научился заполировать эту зону!

Если в приточке будут стоять диффузоры, то пылинки будут вращаться по помещению и не все прибиваться к полу. задача в том, чтобы весь потолок был сплошным фильтром. вот тогда воздух будет давить на пыль. так вот вопрос вот тут http://expaint.ru/shop/raskhodnye-materialy-dlya-osk-i-postov-podgotovki/potolochnye-filtry.html есть фильтры для покрасочных камер класс Р5. согласно инструкции фильтр способен удерживать частицы размером 4-5 микрон. насколько верен выбор такого полотна

а стены еще можно покрыть вот таким лаком http://himkor.com/lsp/lak.html

Если в приточке будут стоять диффузоры, то пылинки будут вращаться по помещению и не все прибиваться к полу. задача в том, чтобы весь потолок был сплошным фильтром. вот тогда воздух будет давить на пыль. так вот вопрос вот тут http://expaint.ru/shop/raskhodnye-materialy-dlya-osk-i-postov-podgotovki/potolochnye-filtry.html есть фильтры для покрасочных камер класс Р5. согласно инструкции фильтр способен удерживать частицы размером 4-5 микрон. насколько верен выбор такого полотна

а стены еще можно покрыть вот таким лаком http://himkor.com/lsp/lak.html

Пылезащитная камера ПЗК-С5

Для пылезащиты рабочего места при процессе напылении покрытий, разработана пылезащитная камера ПЗК-С5.

Защиты резьбы и подшипников

Защиты резьбы и подшипников

FAQ по оборудованию

FAQ по расходным материалам

Промо-видео о технологии Димет

До и после ремонта

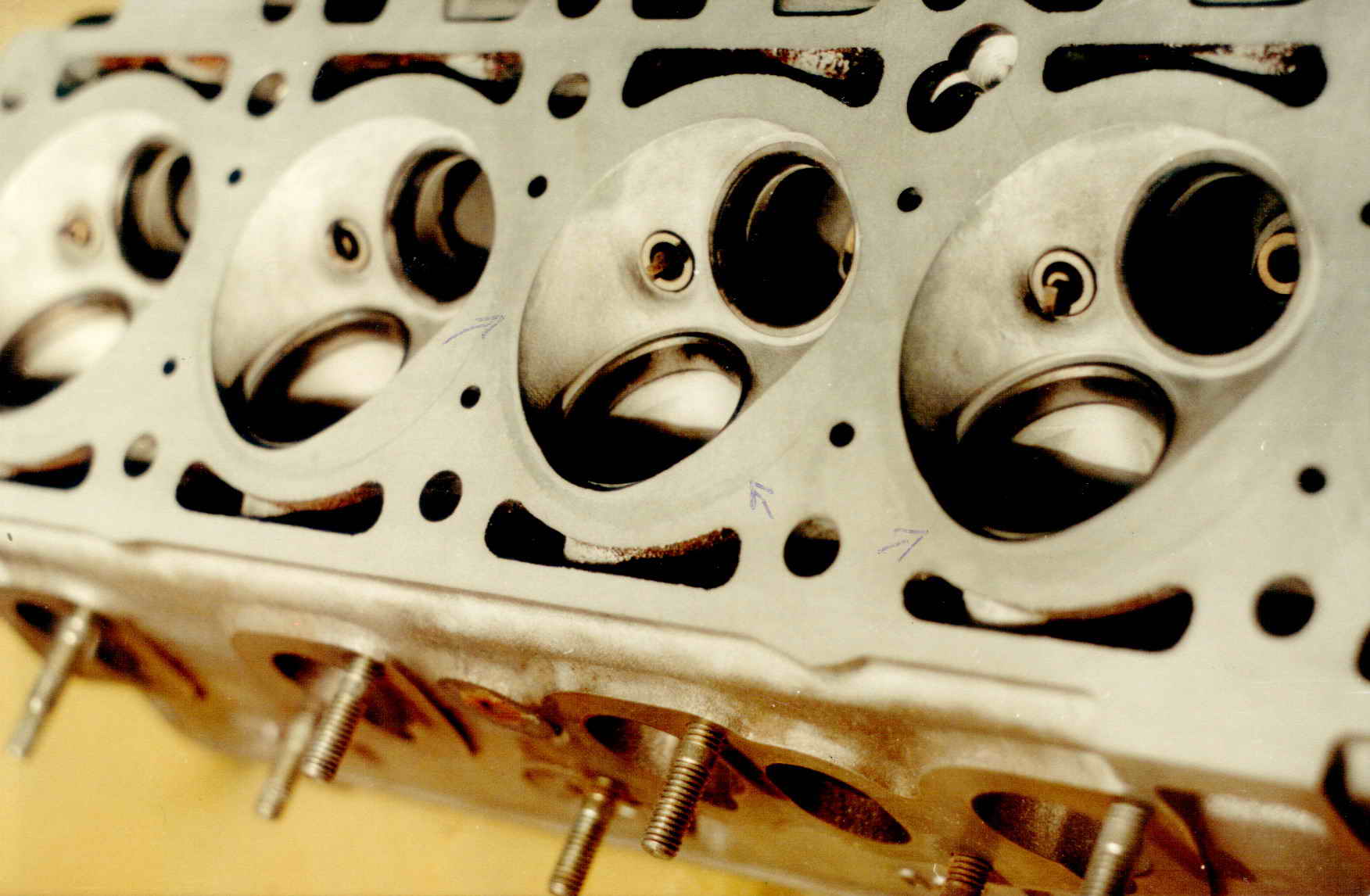

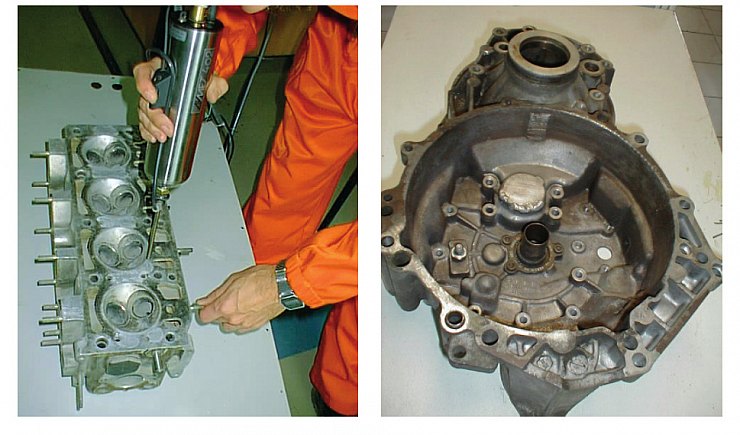

Восстановление головки ДВС часть 1

Восстановление головки ДВС часть 2

Ремонт прогара перегородки блока

Рабочее место участка напыления

Фрезеровка после напыления

Работа с аппаратом

Использование пылезащитной камеры локализует рабочую зону нанесения металлических покрытий на детали оборудованием ДИМЕТ разных моделей. Эффективная пылезащита при использовании камеры обеспечивается при проведении напыления на детали габаритными размерами до 600х300х300 мм. В зависимости от изменения габаритных размеров и формы обрабатываемых деталей, возможно изменение входного окна пылезащитной камеры.

Устройство пылезащитной камеры препятствует выбросу пыли скоростным воздушным потоком из камеры в зону оператора напыления. Используя ПЗК-С5 для пылезащиты совместно с устройствами для очистки воздуха, добиваемся полной защищенности оператора от воздействия пыли.

Габариты, масса и гарантия

Пылезащитная камера ПЗК-С5

Вопросы по оборудованию

Режим напыления зависит от требований к покрытию и условиям эксплуатации деталей.

В самом общем случае, для технологии газодинамического напыления характерна зависимость: чем ниже температура напыления, тем лучшими свойствами обладает покрытие. Одновременно с уменьшением температурного режима происходит снижение эффективности осаждения частиц. И наоборот, при увеличении температурного режима показатели адгезии, прочности и пористости ухудшаются, но растет производительность процесса.

Для большинства порошков режим «3» является оптимальным. Могу привести типичные режимы для разных порошков:

Типичный температурный режим для материалов из специального перечня – «3», часто «2» или «1». Выбор определяется ограничениями на степень нагрева обрабатываемого изделия и свойствами самого материала.

В списке порошков указаны составы Т2-00-05 и ТР-63-25 на основе олова и ПОС-63.

Составы Т2-00-05 и ТР-63-25 применяются в основном на предприятиях, выпускающих электротехническое оборудование. Иногда их применяют и для других задач, например при ремонте двигателей тепловозов. Возможно введение в перечень порошков и состава на основе сплава ПОС-33.

Схемы и чертежи включены в инструкцию по эксплуатации, поставляемую с оборудованием. Описание можно найти на сайте ОЦПН.

Для пайки оловом к алюминию используйте тонкое медное покрытие, наносимое составом С-01-01. Лучше всего наносить его в режиме «2», но можно применять и другие режимы. На 1 кв. см уйдет примерно 0,1 г порошка.

Можно применять любое обрудование ДИМЕТ. Режим «2» есть в ДИМЕТ-405 и ДИМЕТ-404. В ДИМЕТ-412 можно применять режим «норм», который соответствует режиму «3» на ДИМЕТ-405.

Сложно придумать какие-либо нештатные ситуации.

Был случай, когда неожиданно из переполненного ресивера пошла вода вместо воздуха. Увидев поток воды из сопла, быстро обесточил устройство выключателем на панели. Это всё. Конечно, допускать накопления влаги в ресивере не следует, необходимо вовремя сливать конденсат.

Вам придётся делать остановки в работе после использования 1,5-2 кг порошка для замены быстроизнашивающейся детали сопла, т.е. каждые 10-15 минут. Сам аппарат может работать непрерывно.

Оператор ДИМЕТ использует средства защиты органов дыхания (лепесток) и зрения (маска или очки). При наличии хорошей вытяжки можно обойтись без защиты легких и носоглотки. Очки нужны только при напылении корундом K-00-04-16. Угроза для здоровья минимальна. Для сварщика угрозу здоровью представляют:

Все вышеперечисленные факторы у ДИМЕТ отсутствуют.

Основные правила при работе с ДИМЕТ:

Вопросы по расходным материалам

Технологию ДИМЕТ не стоит применять для восстановления шейки коленвала, т.к. невозможно обеспечить исходную твердость материала. В самом крайнем случае нужно сначала обработать абразивным порошком K-00-04-16, затем напылить N7-00-14 в режиме «2» для первых слоев и «3» для последующих. Износостойкость получившегося покрытия будет значительно ниже материала коленвала, поэтому восстановленная деталь долго не прослужит.

Для предварительной подготовки поверхности лучше всего использовать абразивоструйную установку СД6. Поставляется с круглым соплом СК-20 со вставкой К6.

Если работаете плоским соплом СП9, то подготавливаете поверхность и проводите напыление, переключая бункеры питателей.

Выпуск сопла СП7 прекратился в 2007 году. Ввод порошка происходил через отверстие в стенке вставки, герметизация обеспечивалась прижиманием плоскости вставки с расположенным в ней отверстием к боковой плоскости участка сопла. При слабой затяжке герметичность нарушалась, следствием чего являлось нарушение работоспособности сопла.

В сопле СП9 конструкцию доработали, ввод порошка происходит с торца вставки, герметизация участка ввода обеспечивается установкой сопловой вставки.

Вставки П7 и П9 отличаются только отверстием в стенке П7. Поэтому к старым соплам СП7 новые вставки П9 не подходят – нет отверстия для подачи порошка. Старые вставки П7 могут работать в новых соплах СП9, отверстие в них перекрывается стенкой.

У СК12 повышенный диаметр критического сечения. Сопло СК12 предназначено для низкотемпературных режимов с повышенным расходом воздуха.

Для удаления глубоких дефектов малого диаметра применяйте порошок A-20-11. В случае если дефекты неглубокие с округлыми краями, можно использовать порошок A-80-13.

На любой материал (в том числе и аустенитную сталь) при толщине до 50 микрометров покрытие наносится без всякой подготовки (даже на ржавые, грязные и замасленные поверхности). При толщине более 50 микрон необходима абразивная подготовка (выполняется тем же аппаратом).

Для нанесения покрытий с помощью оборудования ДИМЕТ® необходимы специальные порошковые материалы (композиции), которые разрабатываются и производятся из порошков, выпускаемых российской промышленностью. Рекомендации по применению порошковых материалов для различных случаев применения представлены в разделе Рекомендации.

Порошковые материалы из основного переченя представляют собой оптимизированные смеси для решения различных задач и охватывают основную часть применений технологии ДИМЕТ.

Однако существует круг задач, при решении которых возникают дополнительные требования. Для их выполнения приходится идти либо на снижение эффективности осаждения материала, либо на снижение величины адгезии покрытия, либо на ограничение времени работы. Материалы для решения таких задач вынесены в специальный перечень.

Так, порошковый материал А-80-13, обеспечивающий нанесение алюминиевых покрытий, содержит технологическую добавку цинка, препятствующую осаждению материала внутри сопла. А в ряде применений, связанных, например, с авиацией и космонавтикой, вакуумной техникой, примеси цинка недопустимы. В этих случаях применяются порошковые материалы А-30-01, А-20-01, А-10-01 или AS-41. При их использовании существует большая вероятность осаждения материала внутри сопла, что может приводить к прекращению процесса напыления покрытия. Вероятность осаждения внутри сопла растет с ростом температуры ускоряющего воздуха, то есть при увеличении температурного режима напыления. Для снижения этой вероятности необходимо работать на пониженных температурах и ограничивать время работы, а также применять охлаждение сопловой вставки. Снижение вероятности осаждения внутри сопла ведет и к снижению эффективности осаждения материала. Эффективность осаждения указанных материалов часто не превышает 10-15%.

Еще ниже эффективность осаждения материала А-10-04. Он применяется только для нанесения тонкого подслоя с целью обеспечения высокой адгезии толстых медных и никелевых покрытий.

Материалы для нанесения покрытий на стекло А-20-10 и С-03-10 обеспечивают нанесение покрытий без эрозии стекла. Они также могут осаждаться внутри сопла и применяются при пониженных температурных режимах. Адгезия материала С-03-10 ниже, чем А-20-10. Материалы А-10-00 и С-01-00 не могут быть осаждены толстым слоем, что необходимо для обеспечения надежности при нанесении контактных площадок на стекла оптических приборов.

Наличие керамических частиц в напыляемом порошковом материале является важной особенностью технологии формирования покрытий ДИМЕТ.

Твердые керамические частицы:

В качестве керамических частиц обычно используют частицы из оксида алюминия (корунда), которые являются химически абсолютно инертными. Поэтому наличие или отсутствие таких частиц в алюминиевом покрытии не должно ухудшать коррозионную стойкость покрытия из алюминия.

Если пытаться наносить покрытие только из порошка алюминия, без корунда, то коэффициент напыления упадет до совершенно неприемлемых значений, а прочность сцепления с подложкой может уменьшиться в 2-3 раза. А обычный порошок меди либо вообще не будет закрепляться на поверхности, либо не будет создавать толстых покрытий.

Вопросы по технологии

Частицы могут совершать исключительно прямолинейное движение, поэтому необходимо разворачивать сопло целиком. Возможно применение специального поворотного уголка при напылении внутри цилиндра, если его внутренний диаметр больше или равен 170 мм.

Если покрытие не испытывает усилий на отрыв или изгиб, величина давления не имеет значения. Следовательно, если поршень при рабочих давлениях не деформируется, то и покрытие разрушаться не будет. В случае если покрытие нанести на боковую рабочую поверхность поршня, то под давлением возникают усилия сдвига и деформации, которые возрастают с увеличением толщины покрытия. Когда толщина покрытия достигнет 1 мм, нагрузка на его плоский торец составит 10 кг/мм2 при указанном давлении. Эта величина соизмерима с прочностью на разрыв. Поэтому мы не рекомендуем применять в подобных условиях толщины боковых покрытий более 0,5 мм. Поверхность перед нанесением покрытия лучше предварительно обработать абразивом.

Проводились испытания на разрыв и сцепление (адгезию). Применялась методика ВИАМ.

Адгезия измерялась штифтовым методом при толщине покрытий в 1 мм – 2 мм. Средние значения прочности на отрыв от 40 МПа до 60 МПа. Прочность на разрыв измерялась на покрытиях, нанесённых на боковую поверхность состыкованных цилиндров. Средние значения когезии составляют 50 МПа – 60 МПа.

Для покрытий тоньше 50 микрон применим только клеевой метод, однако прочность клея обычно не превышает 30 МПа. Сотрудникам IMI International в канадском Монреале удалось измерить адгезию тонких покрытий, нанесенных ДИМЕТом, с особо прочными клеями, выдерживающими 60 МПа. Разрыв происходил по клею.

Если имеется в виду абразивное воздействие, то стойкость такая же, как у покрытия, полученного гальваническим и горячим методами.

Раз слово «альтернативный» означает «иной, другой», то да, может.

По сравнению с горячим способом нанесения покрытия:

Плюсы: отсутствует расплав цинка, возможно нанесение на отдельно выбранные участки.

Минусы: не проникает в узкие щели, невысокая производительность.

По сравнению с гальваническим методом:

Плюсы: отсутствуют растворы солей цинка, возможно нанесение на отдельно выбранные участки.

Минусы: нет затекания с разных сторон, невысокая производительность.

По сравнению с газотермическим способом:

Плюсы: низкая пористость образующегося покрытия.

Минусы: невысокая производительность.

На полимерные материалы возможно нанести только покрытие из олова. Герметизировать течи на полимерах таких способом не очень получается, намного эффективнее воспользоваться клеем.

Напыление покрытия на титан ничем не отличается от напыления на другие твёрдые металлы, сталь, например.

Непростой вопрос. Коленвал изготавливают из твердого материала с твердостью от 48-50 HRC. Никель – самый твёрдый из металлов для напыления, HRC для никеля равняется 30-32. Получается, что вы восстанавливаете шейку коленвала более мягким металлом.

Если других вариантов нет, можно нанести на шейку даже алюминий. Будете менять масло каждые 100 км и ограничивать обороты – станет работать.

Различные дефекты обрабатываются по-разному. В случае задир, царапин и местных очагов коррозии вначале обрабатываете абразивом участок без хрома с заходом на 1 мм – 1,5 мм на хромированную поверхность. Затем напыляете покрытие порошком C-01-11 или N7-00-14 с переходом на хром на 0,5 мм – 1 мм. Нижний слой покрытия наносите в режиме «1» для максимального сцепления поверхностей, затем переключайте последовательно на режимы «2», «3» и «4».

К хрому адгезия очень слабая. На участках, где расположены вмятины и забоины, хром придётся снимать абразивом для лучшего последующего напыления. Восстановленный участок шлифуют, после его можно покрыть тонким слоем никеля N3-00-02. Если планируется гальванизация восстановленного участка хромом, необходимо нанести медное покрытие тонким слоем.

Верно при условии неизменного рабочего давления воздуха. Скорость влета порошка в сопло напрямую зависит от увеличения диаметра штуцера входного отверстия. И тем ближе к входу зона преимущественного износа вставки. Теоретически, возможно компенсировать увеличением рабочего давления воздуха снижение ресурса вставки, снижая давление инжекции в сопло.

Однако, при увеличении износа нижней керамической шайбы одновременно возрастает износ посадочного места вставки во внутренней части сопла. Рекомендуем своевременно заменять изношенные керамические шайбы, этим вы увеличите ресурс сопла.

На Заводе им. Хруничева ещё в 1996 году герметизировали с помощью ДИМЕТа микротечи в сварных швах и потом проверяли наддувом гелия в 5 атм.

В Обнинском центре порошкового напыления проводились испытания на герметичность покрытия напыления при давлении гелия в 15 атм. Толщина покрытия при этих испытаниях была не меньше 0,15 мм. Если кожух не деформируется по сварному шву, можно герметизировать.

Да, напыление металла на проблемные места кузова перед покраской значительно улучшит результат. Использование ДИМЕТа сильно облегчит трудоемкость процесса.

Есть трубопроводная труба для горячей воды III категории со следующими параметрами:

• Материал трубы – сталь 19ГС

• Толщина стенки трубы 7 мм

• Давление при гидравлических испытаниях – 25 атм

• Свищ в стенке трубы – 5 мм в диаметре

Заделать дырку диаметром 5 мм в стальной трубе с рабочей температурой в 100 град – не проблема. Единственное, что напылить покрытие на пустое место не получится, вначале его надо закрыть, а потом уже загерметизировать. Для вашей трубы правильный алгоритм действий такой: засверлить дырку, нарезать резьбу, ввернуть заглушку так, чтобы её верхний край был ниже внешней поверхности трубы приблизительно на 1 мм, а затем напылить на это место состав A-20-11 и зашлифовать.

Разумеется, восстановите без проблем, ведь основное назначение технологии ДИМЕТ – реконструкция деталей из алюминиевых сплавов, а также их изменение. Сопротивление истиранию такое же, как у сплава АК7.

Если используете металлическую форму, создать, конечно, сможете, только как будете вынимать?

Алюминиевое, медное и цинковое покрытия обеспечивают отсутствие искрообразования.

На цепные кольца ДИМЕТом наносить покрытие очень неудобно. При эксплуатации цепи с нагрузкой покрытие быстро сотрется на местах контактирования звеньев.

На резьбу наносится покрытие толщиной не более 50 микрометров. При такой толщине адгезия составляет не менее 40 МПа. Расход порошка и время обработки определяется диаметром труб, ориентировочно для диаметра 70 мм на длину резьбы 50 мм расход порошка не более 30 г и время обработки не более 60 секунд.

Для выполнения работы необходимо вращать трубу и перемещать напылитель вдоль трубы, желательно автоматически. Напылять следует по возможности ближе к нормали к поверхности резьбы, поэтому для обработки с обеих сторон резьбы придется проходить два раза, если обрабатывать только одну сторону, то и расход и время будут меньше.

Если перемещать напылитель вручную, то можно местами нанести слишком толстое покрытие, потом придется срезать лишнее. При автоматическом перемещении сложностей быть не должно. Для нормальной работы необходимо подобрать скорость вращения, скорость перемещения, расход порошка и наилучший угол напыления.

Технология ДИМЕТ в некоторых случаях является единственной альтернативой.

Например, при обработке деталей критичных к повышенным температурам. Всё дело в том, что технология подразумевает использование газодинамического напыления, а это означает, что высокие температуры, опасные испарения и излучения исключены, так же как и агрессивные химические отходы. Обрабатываемая поверхность не нагревается выше 150 градусов по Цельсию, а такая температура является комфортной для работы автомобильного двигателя, благодаря чему ДИМЕТ с успехом используется и в автомастерских для ремонта и восстановления оборудования и узлов автомобилей.

Вам следует заменить нагревательный элемент.

Пока это неосуществимо из-за слишком высокой твёрдости хрома. Возможно нанести медное покрытие, отшлифовать его и сверху гальванизировать хром.

Производительность вытяжки должна быть как минимум на порядок больше расхода воздуха из сопла. ДИМЕТ потребляет воздуха около 400 л/мин, соответственно, производительность вытяжки должна начинаться от 4000 л/мин, т.е. не менее 4 м3 воздуха за указанную единицу времени. Циклон вытяжки должен улавливать частицы размером 8-15 мкм плотностью от 3 до 9 г/см3. Эффективность циклона не менее 90%, после него требуется установить подчисточный фильтр.

Обнинский центр порошкового напыления поставляет установку УОВ-1200, обеспечивающую достаточную степень очистки воздуха. Для подчистки используется система из двух воздушных фильтров для КАМАЗа, после воздух возвращается в рабочее помещение. Фильтры необходимо менять два раза в год при условии, что установка потребляет до 100 кг порошка за 12 месяцев.

При организации рабочего места важно обеспечить:

В любом случае следует позаботиться о защите органов дыхания.

Подробную информацию по организации рабочего места и примеры существующих рабочих мест представлены в разделе Организация рабочего места.

Процесс обучения занимает максимум 5 часов. По опыту, достаточно 1,5-2 часа, после чего обучаемому можно доверять реальную деталь заказчика.

Хрупкость, то есть малое значение величины относительного удлинения, обусловлена крупным зерном и значительным наклепом материала покрытия.

Величина относительного удлинения возрастает в результате термообработки наклепанного материала. Термообработка проводится в течение нескольких часов при температуре несколько сотен градусов, в зависимости от материала покрытия. Для повышения прочности наращиваемого материала удобно использовать его армирование. Введение армирующих элементов позволяет снять изгибающие нагрузки с наращиваемого материала, что в результате обеспечивает увеличение прочности.

Начнем с «наращивания» утраченного металла на постели вкладышей коренных подшипников коленчатого вала двигателей внутреннего сгорания разных марок (КАМАЗ-740, ИКАРУС, Мерседес, МАН, Вольво, ЗМЗ-402, ЗМЗ-421, ГАЗ-53 и др.). Зачем «наращивать», когда можно просто расточить «постели» под вкладыши ремонтного размера? Как и везде, в этом решении есть плюсы и минусы.

Восстановление посадочных мест БЦ под упорные кольца, полукольца любых ДВС.

Тут, вроде бы, все просто, однако никто не собирается «напылять» рабочую поверхность полукольца (зачем рисковать – совместимость металлов и т.д. и т.п.). Гораздо проще «нарастить» металл с внутренней, нерабочей поверхности полукольца. Толковый слесарь подгонит эту деталь за 20 минут. (Касается как алюминиевых, так и чугунных).

Ремонт рабочих поверхностей под сальники коленчатых и других валов.

За 3 года (с момента первого ремонта) возвратов не было. Да и ремонт занимает совсем мало времени и дешев по себестоимости. К этому пункту можно отнести успешные (беспроблемные) ремонты шток рулевых реек машин иностранного производства. Ну, ездят люди с порванным пыльником до последнего. Там и следы коррозии, и задиры, которые режут манжеты, сальники, втулки. Как водится, отдельно эти детали не продаются, а в сборе по цене больно кусаются. Ремонт обычно медью: напылить, в токарном станке отполировать наждачкой, но иногда лучше вручную.

Восстановление посадочных мест гильз поршневой группы алюминиевых БЦ.

Тут почти то же самое (внимательный слесарь, притир).

Восстановление плоскости прилегания картера сцепления к БЦ.

ДИМЕТом наращиваем контрольные точки – «маячки», выверенные по линейке, а потом наращиваем металл (тут алюминий) между ними (так заметно экономится порошок и время). Потом на чугунной плите с абразивом притираем эти две детали (забыл, то же делаем с картером сцепления), точим более плотные направляющие втулки и собираем. За три года нареканий на ремонт не было.

Ремонт посадочных мест направляющих втулок клапанов.

Ремонт посадочных мест подшипников КПП и раздаточной коробки МАЗ, КАМАЗ, Нива, УАЗ.

Ремонт раковин, сколов, забоин, отслоений хромированных покрытий штоков гидроцилиндров.

Даже если шток гидроцилиндра немного кривой, а по длине не влезает в токарный станок, то отличные результаты дает шлифовка раковин, задиров, забоин вручную, то есть сначала напильником, потом наждачной шкуркой. Первые ремонты сделаны 4 года назад, и механизмы работают до сих пор. То же касается штоков рулевых реек, то есть иногда их выгодно делать не в токарном станке, а вручную.

Обратите внимание на следующие моменты:

Температурный режим «4» используется для ускорения процесса заполнения сквозного дефекта. Если он заполнен, то переходим на меньший режим.

Теперь составом А-20-11 в режиме 4 заполняем всю канавку на трещине. Этот состав хорошо закрывает щели и отверстия. Сначала нарастают бугорки на краях трещины, затем трещина перекрывается.

Вместо канавки получили горку. Шарошкой, фрезой или иным инструментом срезаем лишнее и чуть больше. Теперь в режиме 3 или 2 наносим окончательное герметичное покрытие. Некоторые делают это медью (состав С-01-01), некоторые медью с цинком (состав С-01-11), но и алюминий с цинком (состав А-20-11) тоже хорош.

При работе деталь слегка нагрелась горячим воздухом. Пусть остынет минут 15. Если трещина была плохо прихвачена, то через 15 минут появится тоненькая волосяная трещинка в покрытии. Придется брать фрезу и все переделывать. Но, в принципе, на коротких трещинах, достаточно только засверливания.

К общим характеристикам технологического процесса относят:

К наиболее общим свойствам покрытий относят:

В настоящее время разработано более десятка видов порошковых материалов для нанесения покрытий на основе алюминия, меди, цинка, никеля, олова, свинца. Все эти порошки могут быть нанесены в разных режимах и разными соплами. При этом можно получить большое разнообразие свойств покрытий. Тем не менее в основном они характеризуются перечисленными выше общими свойствами.

Оборудованием ДИМЕТ невозможно наносить твердые и износостойкие покрытия.

Жаростойкие покрытия обеспечивают защиту вплоть до 1000-1100oС.

Электропроводность в среднем составляет 80-90% электропроводности объемного материала.

Коррозионная стойкость зависит от характеристик агрессивной среды.

Из дополнительного оборудования необходим компрессор, обеспечивающий подачу сжатого воздуха под давлением не ниже 6 атм. (0,6 МПа). Также желательно использовать вытяжной вентилятор или фильтр, особенно в закрытых помещениях. Персонал должен иметь навыки работы с электроинструментом и сжатым воздухом (квалификационная группа по ТБ не ниже 3) и пройти обучение у поставщика правилам и приемам работы. Более подробно смотрите раздел Организация рабочего места.