полировка мебельных фасадов технология

Станки для полирования мебельных фасадов и деталей

Полирование одна из трудоёмких операций в технологии отделки крашеных фасадов из МДФ. В какой-то момент именно эта операция стала лимитирующей в выходе готовой продукции с участка покраски.

И в качестве одного из способов увеличения интенсивности полирования рассматривалась покупка станка для полирования. Но, как оказалось позже, цена станка была значительной, а выпуск крашеных фасадов, которыми комплектовались наши кухни, не такой уж большой, чтобы загрузить станок полноценно.

В итоге, от покупки станка отказались, а сосредоточились на улучшение качества покраски, чтобы ускорить полировку.

В этой статье мы рассмотрим станки для полирования более подробно, возможно кто-то из производителей может себе их позволить, а кто-то расширит свой кругозор.

Наиболее популярные модели станков для полирования фасадов

Что бы не прочёсывать интернет в поисках полировальных станков, мы приведём наиболее популярные модели, которые продают на территории России.

|

|---|

|

|---|

|

|---|

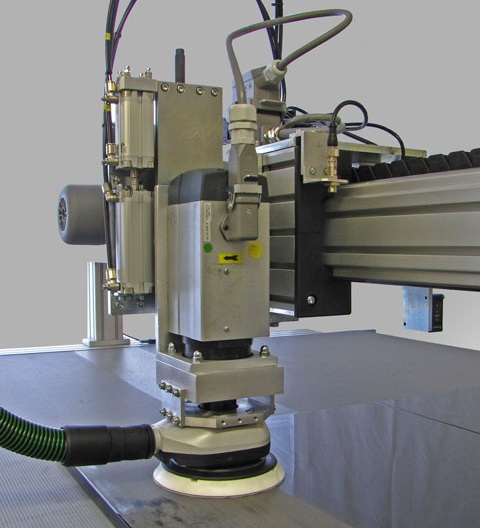

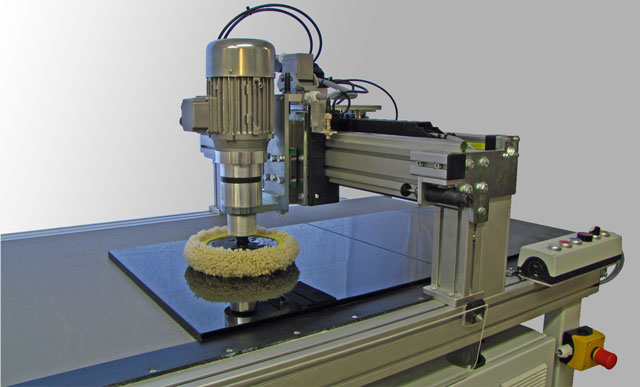

| Рис. 1-3. Популярные станки и оборудование для полирования |

Что влияет на результаты полирования с помощью полировальных станков

Степень стойкости лакокрасочного покрытия

Если пленка лака или эмали не достаточно стойкая, то во время полирования поверхность будет прополирована в результате трения роликов. Прочность пленки лакокрасочного покрытия зависит и варьирует от характеристик лака или эмали.

Качество предварительной шлифовки при полировке

Перед полированием лакокрасочное покрытие шлифуется до матовости. Применяют следующей зернистости шлифовальные материалы для разных типов покрытий :

Рекомендуется шлифовать крест на крест. В случае автоматического шлифования, конечная выкладка должна быть осуществлена перпендикулярно к предыдущей выкладке, чтобы избежать следов на поверхности.

Давление полировальных дисков на лакокрасочное покрытие

Рабочая температура, вырабатываемая при давлении валов на деталь с ЛКМ покрытием, должна контролироваться и удерживаться в диапазоне от 25 С до 40 С. Более высокий температурный режим может изменить качество растяжения пленки и потери яркости.

Какие материалы применяют для полирования на станках

Универсальная полировальная паста

|

|---|

|

|---|

|

|---|

|

|---|

|

|---|

|

|---|

| Видео. 1. Полирование плоских крашеных фасадов на полировальном станке |

| Видео. 2. Полирование крашеных фасадов с внутренней фрезеровкой на полировальном станке |

Одноголовочный полировальный станок

Не могли оставить без внимания интересный полировальный станок HBS 1600 Gottschild немецкого производства. Фактически этот станок заменяет руки одного полировщика, он компактный и не такой дорогой, как модель в видео вверху, используются те же расходные материалы, что и при полировке с помощью полировальной машинки.

|

|---|

| Рис. 4. Одноголовочный полировальный станок в комплекте |

Самое интересное, полировальный станок можно снабдить сменными полировальной головкой диаметром 180 мм и эксцентриковой шлифовальной головкой диаметром 150 mm с ходом 5 мм. То есть можно с помощью этого станка и шлифовать, и полировать.

|

|---|

| Рис. 5. Одноголовочный полировальный станок с шлифовальной головкой |

|

|---|

| Рис. 6. Одноголовочный полировальный станок с полировальной головкой |

Кстати, знал бы раньше, что такой полировальный станок существует, обязательно бы предложил.

Смотрите видео работы одноголовочного полировального станка HBS 1600 Gottschild

Краска для мебели МДФ

Про технологию

Системы для МДФ органика

Системы для МДФ УФ отверждения

Системы для паркета

Свойства краски

Дизайнерам

Как работать нашими материалами

Приемка и подготовка

Положите окрашиваемое изделие на стол и проведите входной контроль. Внимательно осмотрите поверхность МДФ фасада на предмет царапин, сколов, трещин, наличия загрязнений и масел. Небольшие сколы можно устранить шлифованием «сухим» методом, начать шлифовку шлифовальным материалом с зерном Р320, а затем перешлифовать материалом с зерном P500 или Р600.

При наличии неустранимых дефектов нужно сфотографировать их и сразу же сообщить о них заказчику окраски, чтобы тот успел принять решение об обмене дефектного МФД фасада или исправлении дефектов на вашем производстве.

Стороны, которые не подлежат окраске на первом этапе, маскируются малярной лентой. Особое внимание нужно уделить поверхностям, которые будут окрашиваться на следующий день. Их нельзя оставлять без маскировки малярной лентой, иначе опыл создаст тонкий слой, что в дальнейшем приведет к браку.

В случае окраски МДФ фасада с фрезеровкой необходимо помнить, что фрезерованные места имеют более высокий ворс и более высокую впитываемость, а значит, требуют более толстый слой барьерного изолирующего грунта.

Желательно на каждую партию цвета и на каждый заказ создавать карту–выкраску, в которой регистрируется название клиента, номер заказа и цвет, чтобы иметь возможность контролировать цвет в продолжении заказа.

Шлифовка

Панели из МДФ перед окрашиванием необходимо отшлифовать, чтобы максимально удалить ворс, образовавшийся в процессе фрезеровки рисунка. При ручной шлифовке использовать шлифовальный материал с зерном Р320, при машинной шлифовке использовать щетки также с зернистостью Р320.

Очень важно обеспечить правильность очистки поверхностей МДФ панелей, потому что остатки загрязнений, силиконов, масел и других материалов будут препятствовать взаимодействию грунта и поверхности МДФ, что может привести к нарушению адгезии.

После ручной шлифовки и после шлифовки автоматом, в котором отсутствует финишный обдув изделий, поверхность МФД фасада необходимо обдуть сжатым воздухом для полной очистки ее от пыли и остатков шлифовального материала.

Рекомендуется постоянно следить за чистотой сжатого воздуха, чтобы в нем не было включений, масел и эмульсий.

Очистка

Панели и фасады из МДФ должны быть очищены ветошью без ворса, это может быть 100% хлопок или нетканое полотно, пропитанное очистителем Enaclean 154. Влажной ветошью смачиваем поверхность, при необходимости оттираем грязь, затем сухой ветошью вытираем поверхность насухо.

Очень важно обеспечить правильность очистки поверхностей МДФ панелей, потому что остатки загрязнений, силиконов, масел и других материалов будут препятствовать взаимодействию грунта и поверхности МДФ, что может привести к нарушению адгезии.

Также обращаем внимание, что непосредственно перед покраской МДФ фасад необходимо повторно обдуть из краскопульта, приоткрыв сопло таким образом, чтобы воздух начал дуть, а краска не распылялась – режим «обдува» в краскопульте.

Завершающая подготовка перед окрашиванием

Перед началом окраски убедитесь, что оборудование для распыления чистое и готово к использованию. Сопло краскопульта должно быть (1.4-1.6 мм).

Грунт, краска и лак должны быть хорошо перемешаны. Это можно сделать в шейкере или с помощью смесительной палочки.

Каждый этап приготовления начинать только после окраски изделия продуктом предыдущего этапа смешивания, так как время жизни смеси всего 2 часа.

Первым этапом готовим барьерный грунт-изолятор Enagrund MD 3910. Барьерный грунт-изолятор смешивается с отвердителем ENATOL 764 в пропорции 15% к весу грунта и тщательно перемешивается с ним в шейкере или с помощью смесительной палочки.

Вторым этапом готовим порозаполняющий грунт EnaGrund MT 1090. Грунт-поразаполнитель смешивается с отвердителем ENATOL 764 в пропорции 2:1 (50%).

Третья часть процесса смешивания заключается в перемешивании краски (компонента системы Polycryl Enamal LE MDF) либо с помощью миксера, либо в мишрампе в течение 15 минут для равномерного распределения красящего пигмента.

Четвертым этапом необходимо смешать компоненты по рецепту на основе программы ENACOLOR 1.0, чтобы получить требуемый для выполнения заказа цвет краски.

Взвешивать компоненты можно на весах, погрешность которых не более 0,2 грамма. После получения цвета в готовую смесь добавляют отвердитель ENATOL 764 в пропорции 15% к краске. Затем разбавляют полученную композицию до нужной вязкости разбавителями ENATHIN 130 (быстрый), ENATHIN 095 (средний), ENATHIN 560 (медленный) в пропорции 20% к краске без отвердителя. Пропорция разбавления может меняться в зависимости от метода распыления (20%-60%).

Смешивание также может производиться по объему в измерительном сосуде с мерными делениями, или шприцем.

Пятый этап – это приготовление глянцевого лака (если в заказе указано глянцевое покрытие). Лак Polycryl Enalack 5012 смешивается с отвердителем ENATOL 764 в пропорции 5:1 (20%) и разбавляется разбавителями ENATHIN 130 (быстрый), ENATHIN 095 (средний), ENATHIN 560 (медленный) в пропорции 20% к краске без отвердителя. Пропорция разбавления может меняться в зависимости от метода распыления (20%-30%).

Крайне важно соблюдать пропорцию смешивания краски с отвердителем, так как она влияет на время высыхания, адгезию, степень глянца, эластичности и срока службы покрытия. Пожалуйста, обратитесь к техническим спецификациям № 1730/1752/1740 для ознакомления с пропорциями смешивания по каждому из компонент системы.

Когда каждая из композиций (грунты, краска или лак) готова к применению, ее необходимо залить в краскораспылитель через ситечко-фильтр, размер которого не более 190 мкм. При работе по подготовке, очистке, смешиванию краски и нанесению обязательно использование средств индивидуальной защиты.

Непосредственно перед окраской краскопультом,протирайте изделие сухой ветошью, чтобы избежать притягивания частички пыли.

Рзмещение изделий в окрасочной камере

Покрытие можно и крайне желательно наносить на изделия, расположенные в камере горизонтально. Если изделие для окраски положить на козлы или специально оборудованный крутящийся столик, то таким образом маляр минимизирует потеки при окраске.

При окраске в автоматической камере, роботом или на окрасочном станке изделие размещается согласно технической документации данного оборудования.

Нанесение барьерного грунта

Когда все этапы подготовки завершены, можно начинать окраску МДФ фасада барьерным грунтом Enagrund MD 3910. Для этого используйте краскораспылитель системы HVLP.

Покрытие наносится в один слой, без припыла. Таким образом, во-первых, увеличивается скорость окраски изделия, во-вторых, при окрашивании без припыла улучшается адгезия за счет лучшей смачиваемости окрашиваемой поверхности.

Толщина мокрого слоя покрытия должна быть не менее 60-80 мкм. При этом для окраски 1 м2 плиты МДФ требуется:

— 130 гр/м2 для плоской плиты,

— 170 гр/м2 для фрезерованной плиты.

Расстояние от сопла краскопульта до поверхности МДФ плиты приблизительно 10-12 см.

Ширина факела распыления в месте соприкосновения с плитой МДФ приблизительно 12 см.

Отверждение и сушка барьерного грунта

Естественная сушка лакокрасочного покрытия грунта Enagrund MD 3910, смешанного с отвердителем Enatol Harter 764, производится при комнатной температуре 18-25°C.

Для ускоренной сушки изделия при температурах выше 40°C используйте необходимо изделие выдержать при температуре 18-25°C в течении 10 минут.

Материал будет сухим на ощупь через 10-12 минут. Продукт не нуждается в повышенной температуре для сушки, Вы можете дать продукту высохнуть естественным путем на стеллаже при температуре 18-25°C в течение не менее 2 часов.

Если высохший слой грунта получился с «проколами», а это возможно в том случае, если плита МФД была очень рыхлой (не качественной), то требуется провести повторное грунтование барьерным грунтом.

Также следует отметить, что покрытие не должно подвергаться температурам ниже 5°C, прежде чем продукт полностью отвердеет, иначе покрытие станет хрупким и не высохнет должным образом.

Шлифование барьерного грунта

После высыхания барьерного грунта-изолятора покрытие требует тщательного шлифования для устранения грубых неровностей поднятого и закрепленного грунтом ворса.

Для этой цели можно использовать ручную шлифовальную машинку, брусок с наждачной бумагой или автоматический шлифовальный станок.

Шлифуют МДФ плиту шлифовальным материалом зернистостью Р320. Затем плиту продувают сжатым воздухом из специального продувочного пистолета для того, чтобы удалить (сдуть) остатки пыли и другие частицы.

Важно следить за тем, чтобы в процессе шлифования не удалить грунт полностью в отдельных местах.

Лучше оставить небольшие неровности, которые впоследствии будут закрыты порозаполняющим грунтом.

Особое внимание уделить шлифованию фрезерованных рисунков и других фрезерованных поверхностей.

Нанесение порозаполняющего грунта

Когда этап шлифовки завершен, можно начинать окраску грунтом-порозаполнителем EnaGrund MT 1090. Для нанесения грунта используйте краскораспылитель системы HVLP.

Покрытие наносится в один слой, без припыла. Таким образом, во-первых, увеличивается скорость окраски изделия, во вторых, при окрашивании без припыла улучшается адгезия за счет лучшей смачиваемости окрашиваемой поверхности.

Толщина мокрого слоя покрытия должна быть не менее 60-80 мкм. При этом для окраски 1 м2 плиты МДФ требуется:

— 130 гр/м2 для плоской плиты,

— 170 гр/м2 для фрезерованной плиты.

Расстояние от сопла краскопульта до поверхности МДФ плиты приблизительно 10-12 см.

Ширина факела распыления в месте соприкосновения с плитой МДФ приблизительно 12 см.

Отверждение и сушка порозаполняющего грунта

Естественная сушка лакокрасочного покрытия грунта EnaGrund MT 1090, смешанного с отвердителем Enatol Harter 764, производится при комнатной температуре 18-25°C.

Для ускоренной сушки изделия при температурах выше 40°C используйте необходимо изделие выдержать при температуре 18-25°C в течении 20 минут.

Материал будет сухим на ощупь через 10-20 минут. Продукт не нуждается в повышенной температуре для сушки, Вы можете дать продукту высохнуть естественным путем на стеллаже при температуре 18-25°C в течение не менее 4-х часов.

Если температура окружающей среды будет ниже заявленной, то время высыхания грунта до возможности начать шлифование будет больше.

Также следует отметить, что покрытие не должно подвергаться температурам ниже 5°C, прежде чем продукт полностью отвердеет, иначе покрытие станет хрупким и не высохнет должным образом.

Шлифование порозаполняющего грунта

После высыхания порозаполняющего грунта покрытие требует тщательного шлифования для выведения под финишную покраску.

Для этой цели можно использовать ручную шлифовальную машинку, брусок с наждачной бумагой или автоматический шлифовальный станок.

Сначала шлифуют МДФ плиту шлиф. материалом зернистостью Р320 и перешлифовывают шлиф. материалом зернистостью Р500 или Р600. Затем плиту продувают сжатым воздухом из специального продувочного пистолета для того, чтобы удалить (сдуть) остатки пыли и другие частицы.

Важно следить за тем, чтобы в процессе шлифования не удалить грунт полностью в отдельных местах.

Особое внимание уделить шлифованию фрезерованных рисунков и других фрезерованных поверхностей. Нельзя допускать «проколов» и «ям» на шлифуемой поверхности, так как они будут сильно заметны при нанесении финишного покрытия.

Нанесение цветной эмали

Когда все этапы грунтования и шлифовки завершены, можно начинать окраску цветной эмалью. Для нанесения эмали используйте краскораспылитель системы HVLP.

Покрытие наносится в один слой, без припыла. Таким образом, во-первых, увеличивается скорость окраски изделия, во-вторых, при окрашивании без припыла улучшается адгезия за счет лучшей смачиваемости окрашиваемой поверхности.

Если требуется окрасить изделие слоем глянцевого лака для придания изделию глянца, то межслойную сушку производить в течение 5-6 минут после нанесения слоя эмали, окрашивать сразу же после его высыхания «на отлип».

Если у Вас есть какие-либо вопросы по технике окраски данным продуктом, то обратитесь к нашим техническим специалистам.

Отверждение и сушка эмали

Естественная сушка лакокрасочного покрытия эмали Polycryl Enamal LE MDF или MDF-S, смешанного с отвердителем Enatol Harter 764, производится при комнатной температуре 18-25°C.

Для ускоренной сушки изделия при комнатной температуре используйте для приготовления смеси добавку–ускоритель сушки EnaRash 180 в количестве 2% к весу эмали.

Для ускоренной сушки изделия можно нагреть его до температуры 40-80°C.

Материал будет сухим на ощупь через 6-8 минут. Продукт не нуждается в повышенной температуре для сушки, Вы можете дать продукту высохнуть естественным путем на стеллаже при температуре 18-25°C в течение не менее 3 часов при использовании ускорителя и в течение 12 часов при стандартном применении.

Также следует отметить, что покрытие не должно подвергаться температурам ниже 5°C, прежде чем продукт полностью отвердеет, иначе покрытие станет хрупким и не высохнет должным образом.

При ускоренном высыхании за счет повышенной температуры продукт будет полностью сухой уже через 40 минут.

Нанесение глянцевого лака

Когда все этапы подготовки завершены, можно начинать окраску изделия лаком. Для этого используйте краскораспылитель системы HVLP.

Покрытие наносится в один слой, без припыла. Таким образом, во-первых, увеличивается скорость окраски изделия, во-вторых, при окрашивании без припыла улучшается адгезия за счет лучшей смачиваемости окрашиваемой поверхности.

Если требуется окрасить вторым слоем для придания изделию большего глянца, то межслойную сушку производить в течении 10-15 минут после нанесения первого слоя, окрашивать сразу же после его высыхания «на отлип».

Если у Вас есть какие либо вопросы по технике окраски данным продуктом, то обратитесь к нашим техническим специалистам.

Отверждение и сушка глянцевого лака

Естественная сушка лакокрасочного покрытия лака Polycryl Enalack 5012 смешанного с отвердителем Enatol Harter 764 производится при комнатной температуре 18-25°C.

После окраски дайте деталям подсохнуть 15 минут, после чего их можно снимать с панелей, но до полировки и складирования необходимо выждать минимум 5 часов.

Материал будет сухим на ощупь через 15-20 минут. Продукт не нуждается в повышенной температуре для сушки, Вы можете дать продукту высохнуть естественным путем на стеллаже при температуре 18-25°C в течение не менее 5 часов.

Также следует отметить, что покрытие не должно подвергаться температурам ниже 5°C, прежде чем продукт полностью отвердеет, иначе покрытие станет хрупким и не высохнет должным образом.

Полировка глянцевого лака

Когда все этапы окраски и сушки завершены, можно начинать полировку. Для этого используйте полировочную машинку, мягкий круг, полировальные круги Р1500 и Р3000, шерстяные и поролоновые полировальники, полировочную салфетку и набор полиролей.

При наличии дефектов лака или вкраплений пыли последовательность полировки следующая:

— Сухая шлифовка полировальным кругом Р1500;

— Сухая шлифовка полировальным кругом Р3000;

— Шерстяной или поролоновый полировальник + полироль «стандарт»;

— Шерстяной или поролоновый полировальник + полироль «финиш»;

— Полировочная салфетка + паста для защиты блеска.

При отсутствии дефектов лака или вкраплений шлифование начинать с третьего пункта.

Рекомендуем использовать для шлифования материалы 3М.

Упаковка МДФ панелей

После того, как окрашенные изделия высохли, необходимо все окрашенные поверхности изделия упаковать в защитную, воздушно-пузырчатую упаковочную пленку (Bubble wrap). Таким образом, после этой операции изделия или МДФ панели готовы к отгрузке. Останется подготовить транспортные документы и паспорта качества на изделия.

Что делать, если вы повредили фасад?

Итак, вы повредили фасад. Теперь на нём красуется некрасивая вмятина или длинная царапина. Неприятно, но можно ли всё исправить самостоятельно? Можно, и в этом вам поможет грамотная полировка.

Важно сказать, что восстановлению подлежат только акриловые фасады от компании Adelkreis

Как полировка помогает восстановить фасад?

Полировка сглаживает неровности на фасаде и делает его ровным и гладким. А при использовании полироли или полировальных паст их состав заполнит зазоры, тем самым реставрируя фасад.

Таким образом вам удастся избавиться от царапин и вмятин, а также придать поверхности яркий блеск.

Как полировать мебельные фасады?

Для начала необходимо подготовить поверхность фасада. Для этого удалите с поверхности любые неровности и пыль. Это можно сделать с помощью сухой или мокрой шлифовки.

Как только вы убедитесь, что на фасаде не осталось мусора или явных неровностей, можно приступать к полировки. Для этого на фасад следует нанести полировальную пасту и немного смочить водой. Далее с помощью выключенной полировальной машины равномерно распределите пасту по поверхности. Только после этого её можно включить, постепенно увеличивая скорость.

Какие дефекты могут возникнуть при полировке?

При неправильной или небрежной полировке могут появиться различные дефекты, поэтому необходимо подойти к процессу со всей внимательностью.

К чему может привести неправильное полирование:

1. Полировальные пасты

В состав паст входят абразивные порошки с жидкой или твёрдой связкой. Паста легко проникает в микротрещины и зазоры на поверхности, но после полировки большая часть субстанции остаётся на поверхности.

Полироль представляет собой жидкий состав, который подойдёт для полировки с помощью машинок, оснащённых гибкими дисками. Она придёт фасадам глянцевый блеск и помогает скрыть мелкие дефекты.

О том, как правильно выбрать полироль, читайте в нашей статье: «Какую полироль выбрать для акриловых фасадов?»

Полировка фасада поможет восстановить повреждённый фасад и сделать поверхность гладкой и сияющей.

Наглядно процесс полировки смотрите в нашем видео: