Окорочный станок для рвд для чего нужен

Как сэкономить при открытии своей мастерской? Выбираем только самые необходимые станки РВД

Когда открываешь собственный бизнес по производству рукавов высокого давления (РВД), каждая копейка на счету, и это логично, ведь вложения вернутся не сразу. Поэтому необходимо выбрать только то оборудование, без которого ваша мастерская никак не обойдется. Подсказываем, как сэкономить, собирая комплект станков для РВД.

Технология производства рукавов высокого давления

Начнем издалека, чтобы вы понимали, что из себя представляет данный бизнес. Для производства РВД используют готовые армированные шланги разного диаметра и многослойности, изначально смотанные в бухты. Этапность изготовления следующая:

Параметры подбора станков

Станки делятся на ручные, механизированные и автоматические. Стоимость и скорость изготовления на разных типах станков отличаются. Самые дешевые станки – ручные, но они требуют квалификации и серьезных физических усилий от мастера. Механизированные станки дороже, создают усилие сами, но за точность монтажа также отвечает мастер. Самые дорогие станки – автоматизированные, но они берут весь процесс производства на себя, мастеру только требуется разместить шланги и фитинги в заготовки, что гарантирует точность монтажа и экономию на квалификации мастера.

Кроме того, станки отличаются по производительности и функциональности. Для подбора оптимального комплекта для вашей мастерской необходимо определиться с параметрами будущей продукции:

Минимально допустимый комплект станков

На начальном этапе небольшую мастерскую достаточно оборудовать минимальным комплектом из трех станков, который обеспечит полный цикл производства и ремонта РВД:

Что такое окорочный станок для РВД

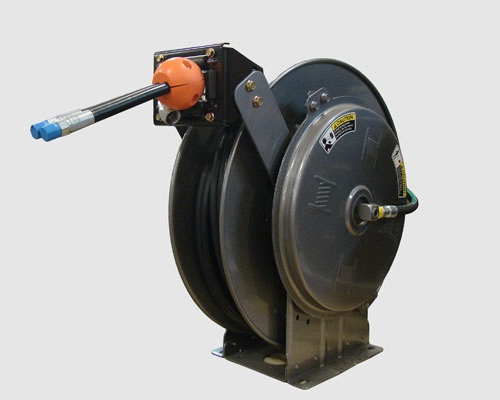

Этап обрезки шланга сопровождается появлением неровностей на его концах. Качественная фиксация муфты на недостаточно обработанных частях рукава невозможна, поэтому линию оборудования по производству РВД обязательно дополняет установка окорочного (зачистного) станка.

|  |

Принцип работы

Наличие специального вала позволяет насаживать обрабатываемый шланг, надёжно фиксируя его при помощи держателей для ножей. Включение станка помогает выполнить обработку краёв, в процессе которой удаляются незначительные дефекты, шероховатости и неровности. В результате обработки конец рукава приобретает необходимую гладкость, что обеспечивает высокое качество соединений и прочное крепление зубцов муфты. Станки имеют удобную в работе ножную педаль и специальную мусорную корзину, безопасны и долговечны.

Наши мастера проконсультируют вас по работе прессов, станков для РВД. Мы являемся поставщиком первоклассного финского оборудования. Огромный склад располагает прессами, втулками, муфтами, гайками, станками, рвд и остальными запчастями. Приобрести станок для РВД можете у нас. Так же осуществляем опрессовку и починку гидравлических шлангов по низкой цене.

Разновидности станков

В зависимости от типа приводного механизма и области применения на отечественном рынке представлено несколько видов зачистных станков для РВД:

В ручных моделях регулировка глубины зачистки и толщины удаляемого слоя выполняется не в автоматическом режиме, поэтому эти станки имеют недостаточно высокую производительность.

Правила выбора станка

Оборудование механического и сервисного типа чаще всего используется мобильными пунктами и частными мастерскими, выполняющими оперативный ремонт. Промышленное оборудование востребовано на крупных предприятиях с полным циклом производства РВД.

Портал РВД Северо-Запад предлагает большой ассортимент гидравлики, оборудования для производства РВД, фитингов, станков, шлангов высокого давления, втулок. В наличии обычно оборудование. В каталоге имеются оборудование от известных и надежных производителей. На базе в наличии станки от DHydro, Finn Power. На страницах нашего ресурса найдутся гидравлическое оборудование SM 625E, P16HP, YL-20, YL-32, SM 625, HS 50, SM 32 M, CM70/CM100, SM 38 M, P20HP, SM 38 EC/SC и прочие. Сотрудничаем с фирмами из ЕС. Стоимость станков всегда одна из самых низких в Питере. Кроме них в каталоге все виды фитингов, гаек, РВД, втулок и компоненты РВД. Чтобы сделать заказ узнавайте по телефону 8(812)941-72-90. Ждем вас в Санкт-Петербурге, Мурино, д.7, к.2

Окорочный станок для рвд для чего нужен

Зачем на производстве рукавов высокого давления (РВД) нужны специальные отрезные станки? Казалось бы, ответ очевиден: чтобы отрезать рукава нужной длины. Но даже подержанный автомат QG-51 стоит почти 70 тысяч рублей — для начинающих мастеров весьма ощутимая сумма. Можно ли сэкономить и заменить станок менее дорогим инструментом, например, ленточной пилой, болгаркой или циркулярной пилой?

Действительно, разрезать рукав с помощью угловой шлифмашины или небольшого ленточного станка возможно. Но в этом случае полностью теряется точность обработки — ключевой параметр, влияющий на надежность конечного изделия. Согласно существующим нормам EN 853 и EN 857, внутри РВД находится специальная металлическая оплетка. При попытке разрезания шланга с помощью абразивного круга металлокорд цепляется за поверхность диска. Это приводит к выдергиванию обмотки из контура рукава, что нарушает целостность его внутренней структуры и снижает прочность конечного изделия. То же самое происходит, когда рез производится при помощи циркулярной или ленточной пил.

А если поступить еще проще и воспользоваться ручным инструментом? На форумах советуют применить обычный садовый секатор: с его помощью можно сделать рез ровным и под нужным углом. Да, подтверждаем — секатором отрезать рукав можно. Но при этом вы будете оказывать направленное воздействие на профиль шланга, из-за чего он потеряет изначальную форму и станет овальным или седловидным. Казалось бы, это не страшно, поскольку при обжиме всегда можно вернуть нужную форму. Можно, однако при этом обжим будет неравномерным. Это приводит к тому, что фитинг сидит недостаточно плотно и стремится покинуть свое место гораздо раньше установленного срока.

Таким образом, профессиональный отрезной станок для РВД остается единственным качественным вариантом для мастерских, которые планируют на постоянной основе заниматься производством и ремонтом таких изделий:

Оставьте заявку на сайте, и мы бесплатно вас проконсультируем и подберем необходимые станки для вашей мастерской.

Оборудование для производства РВД: виды и специфика эксплуатации

Рукава высокого давления (РВД) применяются во многих сферах производства машиностроения. Они же являются обязательным элементом любой гидравлической системы.

Спрос на эту продукцию всегда был высок. Однако для организации линии по изготовлению необходимо специальное оборудование для производства РВД.

Необходимое оснащение

Для начала следует рассмотреть основные стадии изготовления рукавов. Они представляют собой многослойную конструкцию из резиновых оболочек и металлических оплеток. От их количества зависит максимальное давление, которое может выдержать рукав с сохранением герметичности.

С целью уменьшения затрат на первоначальном этапе в качестве комплектующих рекомендуется использовать уже готовые рукава и муфты. Технология производства РВД заключается в сборке основных компонентов. В таком случае линия по изготовлению будет состоять из следующих станков:

Эти станки для производства РВД рассчитаны на определенный объем выпуска готовых изделий. Технологические параметры каждого этапа изготовления определяются функциональными возможностями оборудования и трудоемкостью производства.

Отрезной станок

После приобретения основных комплектующих необходимо провести их обработку. Для этого бухта рукава определенного диаметра устанавливается на вал. Поверхность обрезного станка оснащена стационарной линейкой.

Обрезка происходит с помощью специального диска, установленного на движущейся каретке. При выборе отрезного станка следует обращать внимание на максимальный и минимальный диаметр шланга, способ управления и потребляемую мощность.

Зачастую используется оборудование, работающее в ручном режиме. Рабочий отмеряет шланг нужной длины и, нажимая на педаль, активирует каретку с отрезной пилой. Лучше всего выбрать станок с фиксацией заготовки, так как далее малейшая неточность в размерах может привести к браку.

Следует знать, что не существует ограничений диаметра отрезаемого рукава. Поэтому такой станок является универсальным оборудованием, подходящим для изготовления небольших РВД для машиностроения и мощных гидравлических систем.

Окорочный станок

В процессе обрезания шланга на его концах образуются неровности. Они негативным образом будут влиять на качество крепления муфт. Поэтому оборудование для производства РВД обязательно должно включать в себя окорочный станок.

Он представляет собой устройство, которое зачищает внешний и внутренний резиновый слой рукава. Для этого шланг насаживается на специальный вал и зажимается ответной планкой с абразивной поверхностью. При включении станка происходит обработка рукава. В результате этого убираются все неровности и небольшие дефекты конструкции.

Основными параметрами оборудования являются диаметры изделия и максимальная глубина шлифовки. Это напрямую зависит от мощности двигателя станка – зачастую она составляет от 0,7 до 1,3 кВт, при подающем напряжении 380 В.

Прессовочное оборудование

Далее заготовки отправляются на пресс для производства РВД. На этом этапе необходимо строго соблюдать технологию их монтажа. Зачастую основной проблемой в рукавах низкого качества является отслоение муфты от резиновой поверхности.

Прессовочное оборудование для производства РВД должно иметь несколько съемных насадок для монтажа элементов различной конфигурации. Основной частью станка является кулачковый зажимной механизм. С помощью блока управления устанавливается степень выноса давления каждого элемента. Это зависит от типа подсоединяемой муфты или штуцера. Параметры выставляются в ручном режиме либо используются стандартные заводские настройки.

Окончательный этап производства РВД – проверка качества изделия. Для этого можно сделать самодельный гидравлический стенд. После подсоединения шланга к разъемам внутрь его подается жидкость под давлением. Если технология производства была соблюдена, то рукав останется герметичным. В противном случае можно будет наблюдать падение давления внутри системы. Проверку рекомендуется проводить выборочно, чтобы она не влияла на объем производства.

Изготовление рукавов высокого давления: разновидности РВД и 4 этапа их производства

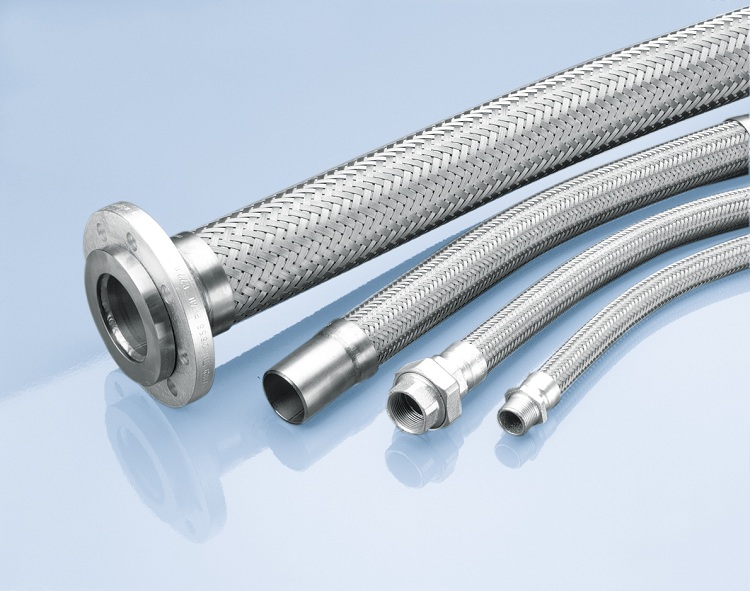

Рукав высокого давления РВД — это гибкая часть трубопровода, которая используется в гидравлических коммуникациях для стыковки подвижных элементов и подвода к ним рабочих жидкостей (машинное масло, смазки и т. д.). Из названия понятно, что такие изделия способны выдерживать высокие показатели давления. Они способствуют снижению вибрационных воздействий на конкретные детали гидроконструкций.

Технология производства РВД зависит от типа изделия и его характеристик

Разновидности РВД

Самые простые, с конструктивной точки зрения, рукава высокого давления представляют собой шланги, оснащённые стальной оплёткой. Такие изделия являются неармированными, однако, за счёт оплётки способны выдерживать большое давление рабочей среды. Помимо этого, существуют и другие РВД, на которые стоит обратить внимание.

Рукав в оплётке. Отличается высоким коэффициентом гибкости, что позволяет использовать такой РВД практически во всех современных гидравлических конструкциях. Рукава, оснащённые оплёткой, применяются в трубопроводных конструкциях для подачи рабочей среды под давлением. Такие изделия состоят из 3 основных слоёв:

Обратите внимание! Шланги в оплётке способны функционировать в тяжёлых эксплуатационных условиях. Температурный диапазон таких изделий составляет от −70 до +70 °C.

Резиновые шланги состоят из нескольких слоев разных материалов, это придает изделию высокую прочность

Резиновый спиральный шланг. Основная функция такого приспособления заключается в подаче рабочих жидкостей (эмульсий или масел). Доставка рабочих жидкостей производится там, где их подача сопровождается импульсами. С конструктивной точки зрения, такие рукава являются более сложными, чем предыдущий тип. Рассмотрим основные конструктивные элементы, которые входят в состав таких шлангов:

Сложность конструкции этого РВД позволяет ему осуществлять ещё одну важную функцию — отвод статического электричества, которое возникает в гидравлических конструкциях.

Политетрафторэтиленовый (ПТФЭ). Такие изделия отличаются резистентностью к агрессивным химическим соединениям. Как правило, они используются в конструкциях со средними показателями давления.

Рукав из термопласта. Внешняя прослойка такого изделия изготавливается из устойчивых к температурным колебаниям материалов. РВД такого типа способны выдерживать температуру от −40 до +100 °C. Кроме этого, он обладает высокими прочностными характеристиками.

Помимо этого, РВД классифицируется на два основных вида:

Рукава в оплетке — наиболее популярный тип подобных изделий

Кроме вышеуказанных типов РВД, существуют и другие, однако, они имеют узкоспециальную эксплуатационную область и применяются очень редко.

Конструктивные особенности рукавов высокого давления

На сегодняшний день наиболее распространёнными считаются РВД с оплёткой. Рукава высокого давления состоят из отдельных конструктивных элементов. Рассмотрим три основные части, которые включают в себя эти приспособления:

Сильфонная часть — это гибкий отрезок трубопровода, который отличается своим ребристым исполнением. Существует несколько вариантов классификации сильфонных гофротрубок. В зависимости от структуры сильфонные трубки подразделяются на 2 типа:

Кроме этого, сильфонные трубки разделяют ещё по одному важному параметру — форма рёбер. В зависимости от формы рёбер сильфонные трубки могут быть 2 типов, а именно:

Оплётка — конструктивный элемент большинства шлангов высокого давления, который является металлической проволокой, усиливающей прочностные характеристики рукавов.

Полезная информация! В соответствии с нормами толщина проволоки, которая используется для оплётки РВД, должна быть не менее 0,3 мм. Одна полоса оплётки, как правило, включает в себя от 6 до 12 проволочных нитей.

Рукава оснащаются разными типами наконечников для соединения с различным оборудованием

Помимо усиления прочностных характеристик РВД, оплётка также позволяет им выдерживать более высокие показатели давления во время эксплуатации.

Наконечник — это конструктивный элемент рукава высокого давления, который выполняет соединительные функции. Наконечник представляет собой штуцер (в некоторых случаях гайку) и используется для стыковки РВД с остальными частями коммуникации.

Достоинства РВД

Рукава высокого давления отличаются от обычных труб, которые используются в гидравлических коммуникациях, поэтому необходимо знать их отличительные черты. Рассмотрим основные технические характеристики шлангов высокого давления:

Такие изделия пользуются популярностью в различных эксплуатационных сферах. Рассмотрим некоторые из них:

Процесс производства рукавов включает в себя несколько этапов, последовательность которых строго соблюдается

Изготовление рукавов высокого давления — серьёзное мероприятие, которое проходит в 4 этапа:

Подготовка к изготовлению шлангов высокого давления

Перед тем как приступить к изготовлению рукавов высокого давления РВД, необходимо произвести подготовительные работы. Подготовка к производству РВД включает в себя:

Важно! Соединительные элементы (фитинги) для шлангов высокого давления подбираются в зависимости от показателя сечения изделия. От этого геометрического параметра также зависит выбор переходных элементов и разного рода адаптеров.

Далее необходимо ориентируясь на размеры фитинга, подобрать специальные детали — кулачки для обжима. После подготовки обжимных кулачков производится настройка обжимного пресса на нужный диаметр. Следующий этап — подготовка обрезного станка и обрезка рукава высокого давление. Это необходимый процесс, посредством которого получают изделия необходимой длины. Срез, выполненный при помощи такого станка, получается максимально ровным, что является очень важным для дальнейших манипуляций. В случае необходимости торцы РВД дополнительно зачищаются.

При необходимости выполняется зачистка рукава на специальном окорочном станке

Затем необходимо удалить со шланга наружный слой, который состоит из резины. Удаление резиновой прослойки выполняется до оплётки посредством специального станка, который называется окорочным. Не для всех типов шлангов требуется зачистка резины (например, для рукавов 2SN).

Параллельно с удалением резинового слоя собирается муфта ниппельного типа. Далее, эту соединительную деталь надевают на шланг высокого давления, а затем вставляются фитинги необходимых размеров, подобранные ранее для конкретного РВД. В конце производится установка обжимных кулачков в обжимной аппарат. Таким образом, выполняются подготовительные работы к производству рукавов высокого давления.

Обжим

После того как подготовительные работы позади, можно приступать непосредственно к производству рукавов высокого давления РВД. Основным этапом изготовления этих изделий является обжим, который проводится на специальной аппаратуре, а именно — обжимных станках. Перед началом обжима рекомендуется проверять оборудование на исправность. На сегодняшний день существует два варианта обжима РВД:

Продольный. Этот вариант обжима РВД применяется, как правило, в более развитых европейских странах, однако, и в России он также встречается. Продольный метод производства позволяет получить обе разновидности этих изделий (оплёточные и навивочные). Технология производства в этом случае подразумевает использование муфты, которая имеет кольцевые зубцы. Кольцевые зубцы располагаются с обратной стороны детали, что позволяет крепко зафиксировать шланг при обжиме.

При помощи процедуры обжима на рукава устанавливаются необходимые фитинги

Высокий показатель герметизации достигается посредством механического воздействия на шланг. РВД, полученные таким методом, как правило, используются в гидравлических конструкциях, которые отличаются высокими показателями давления.

Поперечный. Отечественное производство рукавов высокого давления в большинстве случаев подразумевает использование второго метода — поперечного. Такой способ позволяет изготавливать изделия оплёточного вида. Технология такого способа подразумевает подготовку специальных обжимных муфт, которая предварительно обрабатывается на станке. Эта обработка позволяет удалить прослойку резины с её поверхности. После этого производится непосредственно поперечный обжим. Кулачки обжимного типа, в которых фиксируется шланг, сжимают его и в результате на поверхности шланга образуется узор, напоминающий ступени.

Полезная информация! РВД, которые получают посредством поперечного метода, отличаются демократичной стоимостью и используются в конструкциях, где рабочая среда находится под давлением не более 12 МПа.

Испытания и нанесение маркировки

Испытания являются необходимым этапом изготовления РВД. Это связано с тем, что готовая продукция должна в обязательном порядке проверяться на качество. Такая проверка позволяет своевременно выявить некачественные шланги. Рукава высокого давления должны соответствовать существующим государственным стандартам.

Перед началом испытательных работ, как правило, готовые изделия надувают. Это необходимо для того, чтобы очистить их от пыли, грязи и других инородных элементов. После продувки шланга, его подключают к необходимой испытательной аппаратуре, которая отвечает за подачу рабочей среды под давлением, превышающим нормальное эксплуатационное примерно в 2 раза. Во время проведения испытаний в качестве рабочей среды используется масло или же вода. Если шланг выдержал необходимое давление и на нём не проявилось трещин или других дефектов, то тогда он считается пригодным к использованию. После проведения проверки, шланг опять прочищают с помощью воздуха.

На последнем этапе на рукава наносится специальная маркировка. После нанесения маркировки готовые изделия сортируются и упаковываются для хранения или транспортировки.