Оее оборудования что это

Общая эффективность оборудования

Общая эффективность оборудования (Overall Equipment Efficiency — OEE) — показатель, позволяющий комплексно оценить эффективность построения производственного процесса, за исключением входной и выходной логистики. Сам термин предложен в конце шестидесятых годов прошлого века Сеийчи Накадзимой (Seiichi Nakajima), но начал использоваться за пределами Японии только в конце восьмидесятых

Содержание

Определение значения данного показателя сводится к отношению числа изготовленных изделий к числу изделий, которые можно было бы изготовить за то же время в идеальных условиях на идеальном оборудовании или другими словами — к вычислению процента фактического времени работы оборудования, в течение которого оно выпускает качественный продукт.

Одним из наиболее распространенных подходов к наблюдению является сравнение показателя OEE с некоторым целевым значением. Для оперативного управления простоями оборудования, видимо, лучше использовать показатели, отражающие специфику собственного производства. Анализ причин неэффективности включает три основных этапа: сбор данных, анализ данных и разработка программы повышения эффективности.

Формула для расчета ОЕЕ

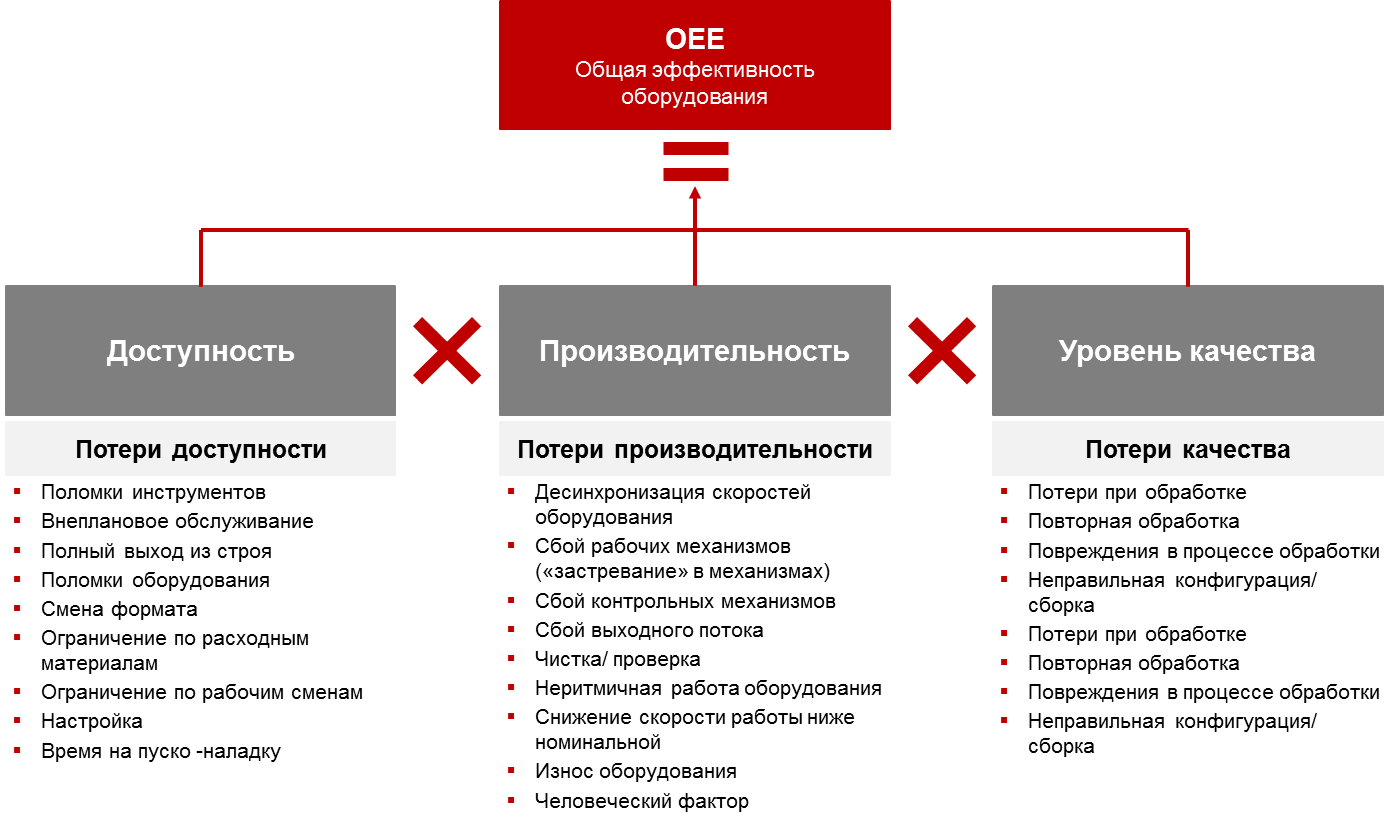

OEE = Доступность X Скорость X Качество

Показатель OEE представляется в двух форматах: цифры и проценты. OEE в виде цифр — измеренные причины возникающих потерь, сгруппированные по определенным, зависящим от типа оборудования, категориям. Проценты — рассчитанный показатель, относительная величина для определенного временного отрезка.

Оптимальное значение ОЕЕ

Показатель OEE используется для идентификации потерь, возникающих как на отдельной установке, так и на производственной линии, и позволяет отслеживать происходящие улучшения/ухудшения за определенный промежуток времени. Ухудшение значения OEE может указать на скрытую или неиспользуемую мощность технологического процесса. Контроль значений OEE может принести впечатляющие результаты. Согласно отчету 2003 года от ARC Advisory Group, по результатам проекта повышения производительности производства компании Kraft с использованием OEE, выполненному Rockwell Automation, «линии с полноценным функционалом OEE обеспечивают экономию средств на 2-3 % большую, чем аналогичные без OEE». Средний показатель OEE на производственных предприятиях составляет 60 %. Оптимальным значением показателя ОЕЕ специалисты считают более 80 % для дискретных процессов и более 85 % для непрерывных. Соответственно, если на предприятии показатель ОЕЕ:

Причины, влияющие на уменьшение значения показателя ОЕЕ

Программные решения для управления простоями оборудования

Оптимальное использование основных фондов позволяет повысить биржевую стоимость акций, управлять рентабельностью производственного процесса, способствовать значительному снижению издержек и увеличению прибыли, а, следовательно, и росту конкурентоспособности предприятия.

Механизм расчета общей эффективности оборудования: пример Jordan Steel Company

Серьезный вклад в повышение эффективности работы оборудования внесла концепция Всеобщего ухода за оборудованием (TPM), направленная на достижение идеального технического состояния оборудования за счет грамотного ухода, регулярного профилактического обслуживания и системного устранения потерь. Но чтобы работать над сокращением потерь, связанных с обслуживанием оборудования, необходимо уметь рассчитать его эффективность.

Показатель общей эффективности оборудования (Overall Equipment Effectiveness) отталкивается не от номинальной мощности оборудования и времени его работы, а оценивает эффективность с трех сторон:

Рассчитывается OEE по следующей формуле:

OEE = Доступность × Производительность × Качество

Для иллюстрации методики расчета OEE мы подобрали пример Jordan Steel Company, иорданского сталелитейного предприятия полного цикла, производящего сталь нескольких марок. Необходимость соответствовать запросам рынка и стремление достичь уровня World Class Manufacturing подтолкнуло руководство компании к внедрению TPM. Помимо повышения качества обслуживания оборудования планировалось снизить потери времени и ресурсов и повысить качество продукции. Начать было решено с внедрения эффективной системы контроля качества. Была создана группа по улучшению качества, проведен ряд тренингов по обучению персонала обнаружению неисправностей оборудования, поиску потерь и их устранению. В результате Jordan Steel Company получила сертификат качества ISO 9001:2000. Тем не менее, показатели эффективности находились ниже запланированного уровня.

На момент запуска производственной линии уровень общей эффективности оборудования составлял 72%, однако с тех пор уровень OEE не измерялся, хотя без регулярной оценки этого показателя работа по повышению эффективности будет малорезультативна. Руководство предприятия решило это исправить и провести оценку общей эффективности оборудования. Для этого была сформирована рабочая группа из сотрудников разных отделов, которая в течение 15 рабочих дней собирала данные по производственному процессу.

Сбор данных

Производственный цех состоит из трех ключевых рабочих станций: первая – это печь, где уровень неисправностей и сбоев крайне низок, благодаря регулярному и тщательному техническому обслуживанию. На второй станции происходит прессовка и резка металла, на третьей – охлаждение. Как показали собранные данные, причиной простоев чаще всего являются сбои оборудования на втором этапе производства.

Оценивая результаты, рабочая группа отталкивалась от стандартов, существующих в отрасли, например:

В течение 15 дней оценки тщательно фиксировалось время простоев оборудования по любым причинам (поломки, переналадка, плановая остановка) в ходе работы двух смен (Смена А с 07:00 до 17:00, Смена Б с 20:00 до 06:00). Были получены следующие результаты:

Более конкретно собранная информация представлена в таблицах: таблицы 1 и 2 – данные по потерям в смены А и Б; в таблице 3 – суммарные данные за 15 дней.

Размер партии – количество тонн сырья, при котором начинается технологический процесс.

Объем брака – объем стали, выработанной с дефектом в результате поломки или неисправности оборудования.

Таблица 1. Время простоя и объем брака за первые 15 рабочих дней, смена А.

Оценка эффективности работы оборудования

OEE (Общая эффективность оборудования)

Прежде, чем инвестировать в производство

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Нередки ситуации, когда подразделения с более высоким уровнем зрелости управления процессами и операциями «обходят вниманием» (с точки зрения финансирования) в пользу менее результативных подразделений (вне зависимости от причин существования «неэффективностей»). Таким образом, может возникать достаточно парадоксальная ситуация, когда повышать эффективность конкретного участка для руководителя нерационально, а проще собрать максимальное количество негативных явлений (поломки, простои, переналадки и прочее), занизить текущую производительность оборудования, обосновать ухудшающуюся тенденцию в будущем… и получить дополнительные мощности. Причем, причина чаще всего кроиться не в недобросовестности линейного руководителя, а в отсутствие объективной картины. Линейный персонал склонен интерпретировать ситуацию в самом негативном свете, поскольку сталкиваются с ситуациями «тушения пожаров» поломок, простоев, завышенных ожиданий со стороны отдела планирования и т.д. постоянно и желание найти выход путем «расшивки узкого места» вполне закономерно. Отдельно стоит отметить, что самостоятельно создать адекватный инструмент контроля и проверки производственных потерь времени удается редко, поэтому перечень доступных рычагов для принципиального изменения ситуации существенно ограничен. Что же можно применить в данной ситуации? Прежде всего, не торопиться наращивать производственные мощности. Не исключено, что к текущим проблемам Вы добавите еще трудности с вводом дополнительных мощностей, синхронизацией производственных цепочек, управлением возросшей численностью персонала, увеличением объема работ по планированию и прочее. Мы рекомендуем пересмотреть подход к мониторингу потерь производственного времени и воспользоваться комплексной методикой оценки OEE (Overall Equipment Effectiveness). С сами подходом Вы можете ознакомиться ниже.

Потенциал использования методики ОЕЕ …

OEE (Overall Equipment Effectiveness) – подход к оценке, анализу и управлению жизненным циклом производительных сил. Суть подхода заключается в совокупном анализе метрик, характеризующих различные аспекты работы оборудования, включающие простои, снижение скорости работы и потери качества.

OEE позволяет определить категории потерь эффективности, а с ростом зрелости организации и причины «неэффективностей» в управлении производственными мощностями. Последовательное использование методики позволяет выявить не только простои из-за поломок, но и потери времени (в том числе) при:

Показатели OEE позволяют объективно оценить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы всего производства и принять взвешенное решение:

Безусловно, подобные решения требуют специализированной методики оценки и методологического подхода.

Ключевые показатели эффективности

Существует несколько распространенных методик расчета показателя «Общая эффективность оборудования» (ОЕЕ). В данном случае предложена, на наш взгляд, наиболее простая и практичная:

ОЕЕ = Доступность х Производительность х Уровень Качества

Показатель «Доступность оборудования» – время доступности оборудования для выпуска продукции по отношению к плановому времени работы. На показатель доступности влияют поломки оборудования; время на переналадку и регулировку; регистрируемые мелкие остановки.

Показатель «Производительность» отражает, насколько фактическая работа оборудования близка к номинальной производительности. На эффективность влияют краткосрочные (нерегистрируемые) остановки; замедление скорости работы оборудования.

Показатель «Уровень качества» определяется общим количеством продукции установленного качества по сравнению с общим выпуском продукции.

Калькулятор ОЕЕ (Общей эффективности оборудования)

Для расчета показателя OEE (Общая эффективность оборудования) нам потребуются следующие данные:

Рекомендации по внедрению (Last, but not least)

Мониторинг ОЕЕ – первый шаг на пути повышения эффективности использования оборудования. Тем не менее, на начальных этапах не стоит подходить излишне академически к расчету. Путаница в терминах и способах регистрации требуемой информации может вызвать отторжение уже на ранних стадиях. Рекомендуется получить общую картину по работе оборудования, рабочим центрам либо опробовать методику на наиболее проблемных (или важных) участках производства силами небольшой группы.

После получения первых результатов необходимо определить аномальные значения (как высокие, так и низкие) и сформировать гипотезу возникновения отклонений. На данном этапе рекомендуется привлекать работников цеха. Как правило, ключевые причины известны, но в силу неразвитой системы регистрации не могут быть оцифрованы и представлены в виде финансовых потерь, влияния на верхнеуровневые показатели (уровень клиентского сервиса, коэффициент запасов и прочие). Итак, причины установлены, первые победы достигнуты, понимание текущей ситуации получено. Каков следующий шаг? Мы рекомендуем:

Сотрудниками FNC для оценки операционной деятельности компании используется до 17 показателей в зависимости от:

Общая эффективность оборудования OEE

Общая эффективность оборудования OEE (Overall equipment effectiveness) позволит Вам оценить не только эффективность оборудования, но и эффективность всего производственного процесса. В этой статье разберем, как правильно рассчитать показатель OEE и как его использовать в планировании производства.

Что такое общая эффективность оборудования OEE?

Overall Equipmet Effectiveness (OEE) — это показатель KPI, используемый для измерения общей эффективности и производительности производства. OEE определяет процент производственного времени, который действительно является продуктивным.

Измерение показателя общей эффективности оборудования является распространённой и весьма необходимой практикой. Благодаря показателю OEE можно своевременно выявлять и устранять потери, проводить сравнительный анализ прогресса и повышения производительности оборудования.

Если показатель эффективности равен 100% — это означает, что оборудование производит только качественные детали без дефектов с максимальной производительностью и без остановок. В реальном мире такого конечно же не бывает. Однако, исходя из этого становится понятно, что общая эффективность оборудования OEE включает в себя или критерия: доступность, производительность и качество.

Критерии показателя эффективности оборудования

Показатель OEE важен с той точки зрения, что он позволяет Вам понять, насколько эффективно используется оборудование, и соответственно сам производственный процесс. Это обусловлено тем, что показатель эффективности оборудования OEE состоит из трех критериев:

Каждый из критериев позволяет рассмотреть производственный процесс с определенного ракурса, вместе они определяют его эффективность. Для начала рассмотрим каждый из критериев и поймем, что они нам дают.

Критерий Availability

Availability означает доступность оборудования или какова доля полезного времени работы оборудования. Доступность учитывает время, доступное для производства, и время, которое не было использовано для работы оборудования. Остановки, поломки, наладка, отсутствие материалов, места для размещения продукции и т.д. – это все время незапланированного простоя оборудования, которое могло быть использовано для производства продукции. Таким образом, Availability рассчитывается, как отношение времени, когда оборудование работало, ко времени, когда оборудование было доступно для производства.

Критерий Performance

Performance означает производительность. Оценивает фактический выпуск продукции на оборудовании с расчетным. Производительность рассчитывается как отношение произведенного количества продукции на время, когда оборудование работало, и разделенное время цикла для изготовления одной единицы продукции. Таким образом, производительность раскрывает Вам соотношение количества фактически произведенной продукции и расчетного количества. По аналогии, рассчитывать производительность, как отношение фактического количества, произведенной продукции, к плановому, не будет ошибкой.

Критерий Quality

Quality означает качество и определяет отношение количества продукции, соответствующей установленным требованиям, к общему количеству выпущенной продукции. Критерий, Quality, рассчитывается абсолютно аналогично, показателю FPY.

Формула расчета общей эффективности оборудования OEE

По результатам расчета каждого из критериев, все, что нужно сделать для определения значения OEE, это перемножить каждый из критериев.

Данные для расчета, как критериев OEE, так и самого показателя OEE, доступны во внутренней операционной системе. В случае наличия, автоматизированных систем сбора данных, расчет показателя OEE не станет трудоемким занятием. С другой стороны, в случае сбора, обработки данных в ручном режиме, расчет показателя OEE, может оказаться трудозатратным мероприятием.

Памятка для расчета OEE

Что касается периодичности отслеживания, то это будет зависеть от потребности. Например, в каких-то случаях для конкретного оборудования, еженедельная основа будет практичной. В то время как для другого оборудования ежемесячная основа будет более приемлемым интервалом.

Пример расчета общей эффективности оборудования OEE

Рассмотрим пример расчета показателя OEE. Предположим, что нам известны следующие данные за отчетный период.

| График работы | 8 часов = 480 минут |

| Перерывы во время работы | 2 перерыва по 15 минут, 30 минут на обед |

| Время остановки оборудования (отказы оборудования, отсутствие материалов, переналадка) | 1 час 18 минут |

| Время цикла | 20 единиц продукции в минуту |

| Выпуск | 5800 единиц |

| Отбраковано | 72 |

На основании этих данных рассчитываем показатель эффективности оборудования OEE:

OEE = 0,81 * 0,84 * 0,98 = 0,67 * 100 % = 67%.

Каков оптимальный результат OEE?

Какое значение OEE считать хорошим результатом? В мировой практике результат в пределах 60%-70% считается вполне достойным. Общемировым наилучшим значением считается результат OEE = 85%. Очевидно, что при всех факторах, влияющих на процесс результат в 100% является фантастическим. Поэтому компании ставят себе целью достижение именно 85%.

Откуда все же взялась цифра именно 85%? Ответ прост. Сэйити Накадзима руководил внедрением TPM, OEE и Six Big Losses в начале 70‑х годов, когда работал в Японском институте технического обслуживания. В своей книге “Введение в TPM” он включил четыре оптимальных значения для критериев A, P, Q и для самого OEE.

Для того, чтобы общая эффективность оборудования OEE достигла 85%, необходимо, чтобы Доступность составляла 90%; Производительность — 95% и Качество — 99%.

Общая эффективность оборудования OEE в планировании производства

Допустим, согласно технологической карте производственного процесса время цикла, т.е. время на изготовление одной единицы продукции, составляет 1 минуту 23 секунды, или 83 секунды. Если мы разделим 83 секунды на целевое значение показателя OEE – 0,85 (85%), то получим реальное время на изготовление одной единицы продукции. То есть это время с учетом возможных остановок, задержек, отбраковки и т.д. (83/ 0,85 = 97 секунд).

Далее, мы берем возможное время на производство, например, при 8 часовом графике работы, оно составит 8*60*60 = 28800 секунд. После, вычитаем из возможного времени работы перерывы, и получаем доступное время на производство продукции. Например, 2 перерыва по 15 минут, и перерыв на обед 30 минут, т.е. 2*15 + 30 = 1 час = 3600 секунд. Таким образом, доступное время для производства равняется 28800 – 3600 = 25200 секунд.

Как вы уже догадались, теперь нам остается разделить доступное время для производства на реальное время изготовления одной единицы продукции. Таким образом, мы получим план для производства. В данном примере, он составит 260 единиц продукции (25200/ 97). Именно таким образом взаимосвязано планирование производства и показатель OEE. В любом случае при планировании производства не забывайте про доступность персонала.

По аналогии, с показателем OEE, можно рассчитать и показатель OLE – overall labor effectiveness. Единственная разница заключается в том, что в критерии производительность вместо оценки работы оборудования, будет оценка персонала.

Операционные показатели эффективности:

При использовании материалов статьи просим ознакомиться с Правилами

Расчет общей эффективности оборудования (OEE).

Общая эффективность оборудования (Overall Equipment Effectiveness, OEE) — это основной показатель при измерении производительности производства. Он показывает, в процентном отношении, время работы оборудования, которое действительно является эффективным. То есть, время, в которое производятся только качественные изделия в максимально короткие сроки: 100% качественные изделия, 100% пиковая производительность, 100% доступность оборудования (без остановок).

Причины снижения OEE

Выделяют шесть наиболее значимых причин снижения общей эффективности оборудования:

Как рассчитать OEE?

Основная формула расчета общей эффективности оборудования (ОЕЕ) выглядит так, пример:

Разберем по очереди все показатели формулы общей эффективности использования оборудования.

Доступность

А (Availability) — показатель доступности оборудования в %. Это отношение фактического времени производства к плановому времени производства:

A = фактическое время (Run Time) / плановое время (Planned Production Time)

Фактическое время — это разница между плановым временем производства и суммарным временем внеплановых и плановых простоев (см. причины снижения OEE, п.1 и п.2).

Производительность

P (Performance) — показатель производительности в %, учитывающий все причины, что заставляют процесс работать со скоростью ниже максимально возможной, то есть, причины из п.3 и п.4.

P = (эталонное время цикла × количество продукции) / фактическое время

Эталонное время цикла (Ideal Cycle Time) — время цикла производства при идеальном состоянии оборудования и условиях работы (паспортные значения).

Показатель выполнения, по понятным причинам, никогда не может превышать 100%.

Качество

Q (Quality) — показатель качества, учитывающий выход годной продукции из производственного процесса, то есть той, что соответствует всем требованиям с первого прохода (без дефектов и не требует переделки). Этот показатель сродни показателю First Pass Yield (или Throughput Yield), «годен с первого прохода». Показатель учитывает причины 5 и 6.

Q = кол-во качественной продукции (Good Count) / общее количество продукции (Total Count).

При использовании этой формулы расчета OEE, кроме него самого, вы получите информацию о том, в каком направлении стоит улучшить работу вашего оборудования. Например, если вы получили значения А = 64%, Т = 95%, Q=90%, то кроме значения ОЕЕ, равного 55%, можно ещё и сделать вывод, что особое внимание стоит уделить причинам снижения доступности. То есть, необходимо разобраться с причинами внеплановых остановок и подумать, как можно сократить плановые, связанные с наладкой и регулировкой оборудования.