Одношнековый экструдер что это

Одношнековый экструдер (одночервячный экструдер)

Понятие и общие сведения

Одношнековый экструдер — это разновидность экструзионной техники, обеспечивающей переработку пластмасс в изделия методом экструзии. Особенность именно этого оборудования заключается в том, что в составе экструдера применятся только один шнек. Такая компоновка в отличие от двушнековых или многошнековых, а также различных специальных экструдеров, является наиболее простой.

Одношнековые экструдеры используются в качестве главного компонента экструзионных линий, которые в зависимости от разновидности формующего инструменты состава прочих компонентов линии могут производить пленки, трубы и другие профили, листы и т.д. Зачастую в составе одной линии присутствуют несколько экструдеров, такие линии называются коэкструзионными или соэкструзионными. Они предназначены для выпуска многослойных или многокомпонентных экструзионных изделий.

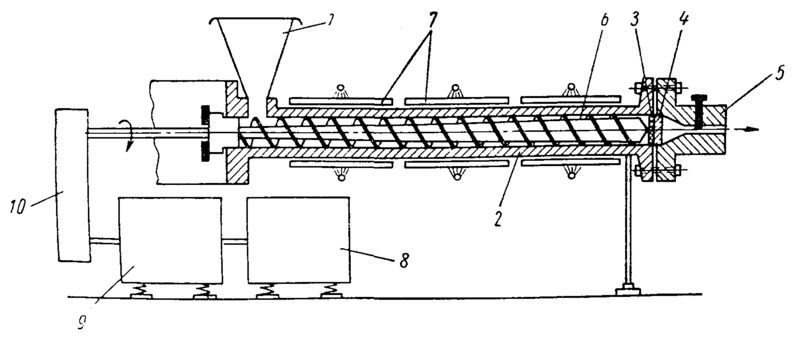

Рис.1. Одношнековый экструдер. Принципиальная схема.

Общий вид одношнекового экструдера представлен на рис.1. Где цифрами обозначено:

1 – Загрузочный бункер полимера.

2 – Материальный цилиндр, состоящий из трех или более зон (питания, пластикации и дозирования).

3, 4 – Адаптер, переходное кольцо или другое устройство для передачи расплавленной полимерной массы из экструдера к формующему инструменту.

5 – Формующий инструмент (экструзионная головка).

6 – Шнек (червяк) одношнекового экструдера.

7 – Кольцевые нагреватели материального цилиндра.

8, 9 – Силовые установки, двигатели.

Применение

Перечислим кратко наиболее частые области применения линий, в конструкциях которых широко используются одношнековые экструдеры.

1. Линии по выпуску однослойных или многослойных пленок, в том числе BOPP-пленки и других упаковочных пленок, сельскохозяйственной пленки, пленок специального назначения и т.д. Пленочные линии могут быть предназначены как для выпуска рукавной пленки, так и для производства пленочного полотна.

2. Для производства труб, трубок, шлангов и т.д. применяются классические горизонтальные линии, сердцем каждой из которых служит одношнековый экструдер. В последнее время в составе таких линий часто применяют несколько экструдеров – как для организации выпуска многослойных труб, так и для экструзионной маркировки изделий.

3. При помощи одношнековых экструдеров также производят разнообразные листы и профили (кроме известных всех профилей ПВХ (окон, подоконников, панелей, водостоков и т.д.) – для их производства обычно применяют не одношнековые, а двушнековые экструдеры. Типичным представителей таких изделий являются сотовые листы (поликарбонат, полипропилен и т.п.).

4. Экструзионная техника также применяется для выпуска прочей продукции, например кабельно-проводниковых изделий, различных плит, кромок и прочих.

5. Важнейшая и набирающая обороты сфера применения одношнековых экструдеров – вторичная переработка пластмасс. Экструдеры применяются в основном при гранулировании предварительно измельченного или агломерированного полимерного материала в конце цикла его рециркуляции при получении полноценных гранул вторичного полимера.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Подробности устройства одношнекового экструдера

В статье “Общее представление об экструзии” мы рассказали об истории появления пленочного экструдера, его конструктивных особенностях и технологии экструдирования термопластичных полимеров. Теперь подробнее обсудим устройство шнека и процессы, которые протекают внутри шнекового цилиндра. Начнем с зоны загрузки.

Зона питания I

Поступающие из бункера гранулы заполняют межвитковое пространство шнека зоны I и уплотняются. Продвижение гранул осуществляется вследствие разности значений силы трения полимера о внутреннюю поверхность корпуса цилиндра и о поверхность шнека. Поскольку поверхность контакта полимера с поверхностью шнека больше, чем с поверхностью цилиндра, необходимо уменьшить коэффициент трения полимера о шнек, так как в противном случае материал перестанет двигаться вдоль оси шнека, а начнет вращаться вместе с ним. В ряде случаев это достигается повышением температуры стенки цилиндра (нагревом) и понижением температуры шнека (охлаждением водой в зоне I). В зоне I вследствие большого внешнего и внутреннего трения выделяется тепло, которое также расходуется на нагрев материала. В эту же зону подается тепло от нагревателей, расположенных по периметру цилиндра.

Если температура цилиндра такова, что начинается преждевременное плавление полимера у его стенки, то материал будет проскальзывать по этой поверхности, т.е. вращаться вместе со шнеком. Поступательное движение материала прекращается. При оптимальной температуре полимер спрессован, уплотнен и образует в межвитковом пространстве твердую пробку. Лучше всего, если такая скользящая пробка образуется и сохраняется на границе зон I и II. Свойства пробки во многом определяют производительность машины, стабильность транспортировки полимера, величину максимального давления и т.д.

Зона пластикации и плавления II

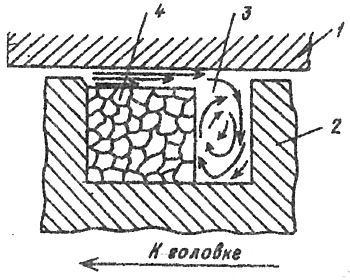

В начале зоны II происходит подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку. Поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны I к зоне III, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера. Схема плавления пробки материала в зоне II в межвитковом сечении шнека.

Зона дозирования III

Продвижение гетерогенного материала (расплав, частички твердого полимера) продолжает сопровождаться выделением внутреннего тепла, которое является результатом интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный.

Течение расплава через сетки и формующую оснастку

Расплав вращающимся шнеком продавливается через фильеру, к которой прижаты металлические сетки. Сетки фильтруют, гомогенизируют и создают сопротивление движению расплава, на них теряется часть давления. Проходя через систему фильтрующих сеток, порции полимерного расплава с большей вязкостью задерживаются на сетках. Этого времени должно хватить для того, чтобы порция расплава достигла нужной температуры. Сверхвысокомолекулярные фракции полимера и различные примеси задерживаются сетками и через некоторое время они вместе с сеткой удаляются из цилиндра экструдера. Перепад давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток, и, следовательно, служит сигналом к их замене.

После прохождения сеток гомогенизированный расплав под остаточным давлением (5,0/35 МПа) продавливается в формующую оснастку и, приобретая определенный профиль, выходит практически под очень небольшим избыточным давлением из кольцевого зазора головки. Сменный инструмент (формующая оснастка) устанавливается на выходе из отверстия цилиндра. Материал продавливается через каналы экструзионной головки под действием давления, развивающегося в пространстве винтового канала шнека.

Следующая статья будет посвящена конструктивным элементам экструзионных выдувных головок. В заключение отметим, что компания «Эксимпак-Оборудование» имеет многолетний опыт работы со всеми видами шнеков самых разных производителей. Технические специалисты досконально разбираются в процессах, происходящих внутри шнекового цилиндра. А коммерческие специалисты всегда дадут наилучшие цены как на экструзионные машины целиком, так и на отдельные компоненты, в частности шнековые пары.

Экструдер: что это такое, для чего он предназначен

Общая информация

Экструдер — это машина, которая превращает сырьё в виде мелких частиц в расплав определённой формы. В качестве таких частиц могут использоваться гранулы, порошок, разнообразные пасты или лом.

Процесс заключается в прохождении сырья через специальный формующий инструмент (экструзионную головку, фильерную пластину). Форму готового продукта задаёт калибрующее устройство с определённым сечением. Она будет зависеть от вида отверстия в формующем устройстве. Если это щель, на выходе получится листовой материал, если кольцо, то изделие будет иметь форму трубы.

Процесс, происходящий с использованием этого оборудования, называется экструзией. В зависимости от конструкции машины её делят на несколько видов:

Области применения

Технология изготовления изделий путём применения экструзии нашла своё применение в областях, описываемых далее.

Классификация оборудования

Свет увидел первый экструдер ещё в XIX веке, а уже к XX было создано множество модификаций этого оборудования. Современные экструдеры имеют несколько классификаций. По типу транспортирующего устройства они делятся на следующие виды:

По расположению шнеков:

По частоте вращения:

По направлению вращения:

Принцип работы

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб. Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера. Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Устройство экструдера

Через специальную муфту к редуктору подсоединяется электрический двигатель. Таким образом, он располагается под узлом пластификации. Нагрев происходит с помощью электрического шкафа, который автоматический регулирует температуру. Коррозионная стойкость обеспечивается путём насыщения элементов экструдера парами азота. Благодаря этому они не выходят из строя и являются довольно долговечными.

Кроме перечисленных выше, к раме подсоединены приборы, позволяющие осуществлять контроль над ходом производства. Они управляются пультом оператора. Благодаря компактным размерам получающегося устройства шнек можно вставлять прямо в выходной вал редуктора.

Процесс дегазации

Немаловажным этапом производства является дегазация. Сырьё, перерабатываемое экструдером, не всегда является идеальным, оно содержит примеси, излишнюю влагу и воздух. Чтобы качество материала не снижалось из-за несовершенства гранул, в машине осуществляется процесс дегазации. Он заключается в выпаривании воды, остаточного растворителя и мономеров из сырья под воздействием высоких температур или искусственно созданного вакуума. Осуществляется процесс либо шнеком, если в оборудовании предусмотрен только один винт, либо специальной камерой, если рассматривается многочервячный экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных зон:

Все процессы происходят при нагреве, температура которого может различаться от зоны к зоне. Качество получаемого материала будет зависеть от условий и полноты прохождения сырьём перечисленных этапов.

Преимущества одношнекового и двухшнекового экструдеров

Главная характеристика машины — количество и вид шнеков. Самым распространённым типом является одношнековый экструдер. Он прост в обслуживании по сравнению с другими видами этой машины. Для его работы необходим только один оператор, поскольку все важные органы управления локализированы в одном месте. Но если машина входит в состав крупной экструзионной линии, может понадобиться подсобный рабочий. Конечное количество операторов и рабочих определяется технологией и целями производства.

Ещё одним немаловажным достоинством одношнекового экструдера является лёгкость транспортировки. Его можно перевезти с одного производства на другое или переустановить в новом месте.

Но иногда такой экструдер не позволяет получить необходимого качества плавления готового продукта, и в производстве применяют двухшнековую машину. Она позволяет лучше транспортировать сырьё, подходит для гигроскопичных гранул. Зачастую оборудование с двумя винтами обладает функцией самоочищения, что также удобно для эксплуатации.

Задачи оператора

Современные машины оснащены всеми датчиками регулировки оптимальных условий для получения качественной плёнки. Однако задача оператора состоит в том, чтобы правильно настроить все параметры и поддерживать их на протяжении всего процесса. Конкретные условия работы зависят от вида производимых материалов, но есть несколько критериев, являющихся наиболее важными. Они и будут описаны далее.

Контроль температуры

Регулировка вращения шнека

Шнек является важным элементом работы экструдера. Особенно важную роль он играет при вхождении машины в состав экструзионной линии, предназначенной для выпуска труб или гибкой упаковки. Барьерные шнеки увеличивают производительность и позволяют добиться высокого качества конечного продукта. Их действие заключается в отделении исходного сырья от готового расплава.

Это осуществляется путём разделения шнека на две области с помощью встроенного в него дополнительного витка. В начале линии прохождения гранул большее отделение отводится под них, ближе к концу канал, содержащий расплавленный полимер, увеличивается в объёме, в то время как под недорасплавленный материал отводится меньше места. Таким образом, эти две фракции не пересекаются друг с другом, а только плавно перетекают одна в другую.

В зависимости от технологии производства шнеки могут иметь различный диаметр и частоту вращения. Оператор контролирует последний параметр благодаря работе частотных преобразователей. Чем выше частота вращения, тем больше производительность экструдера. Однако этот параметр нужно аккуратно регулировать, чтобы не снизить качество выпускаемого продукта. В совершенных приборах преобразователи позволяют быстро переходить от низких скоростей к высоким, и, наоборот, без промежуточных этапов.

Изменение диаметра и формы

Полученный материал можно разрезать с одной или обеих сторон с помощью фальцевателей. С применением специальных ножей можно разрезать полученное изделие после прохождения им сушки на небольшие отрезки.

Достоинства

Экструдер обладает высоким уровнем производительности в сочетании с небольшими эксплуатационными расходами. Для полноценного функционирования такого оборудования не нужно большое количество обслуживающего персонала и глубокие знания химических процессов. Его легко установить и запустить в работу. При корректном использовании машина не требует частого ремонта. Возможность регулирования различных параметров экструдера позволяет получать качественные материалы различной толщины и ширины, необходимой производителю.

Экструзия. Экструдеры.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в Турции и Республике Корея, готова разработать и поставить по Вашему индивидуальному техническому заданию различные экструдеры и экструзионные линии. Наша компания является официальным дилером завода и предлагает купить экструдеры по цене производителя.

Метод экструзии. Процесс и применение. Экструзионная линия

Экструзия представляет собой непрерывный технологический процесс, в результате которого готовые изделия получаются посредством продавливания расплавленного материала сквозь формующий инструмент (фильеру, экструзионную головку, отверстие). Материал, который используется в процессе экструзии, характеризуется высоким уровнем вязкости, а изделия получаются с поперечным сечением нужной формы.

Экструзию, другими словами, можно опередить как комплексный физико-химический процесс, протекающий под воздействием механических усилий, высокой температуры и влаги. Перерабатываемое сырье нагревается за счет тепла, которое выделяется в процессе преодоления внутреннего трения и деформации материала, а также благодаря внешнему нагреву. Переменными параметрами процесса экструзии является состав и влажность перерабатываемого материала, а также давление, температура, интенсивность и продолжительность воздействия на сырье. К основным методам экструзии можно отнести холодное формование, тепловую обработку и метод «горячей экструзии» (формовки).

Метод экструзии, также как и литье пластмасс под давлением, относится к одному из самых популярных методов производства пластмассовых изделий. Экструзионной обработке могут подвергаться почти все основные виды полимеров: термопласты, эластомеры, реактопласты.

Экструзия активно используется в пищевой промышленности для изготовления различных типов макарон и лапши. В области переработки полимерных материалов экструзия используется для производства труб, пленки, оболочек для кабелей, элементов оптических систем, резиновых смесей, пластмасс, ферритовых изделий и т.п. Помимо этого, данная технология широко используется для производства тепловых изоляционных материалов. Материал пенополистирол, полученный методом экструзии, применяется для изоляции железных дорог, фундаментов, бетона. Использование данного типа изоляции снижает возможность изменения поверхности грунта в результате промерзания.

Формование изделий осуществляется на экструзионных линиях, самом распространенном типе оборудования по переработке пластмасс. Линия, как правило, включает в себя несколько экструдеров, специальные экструзионные инструменты и ряд дополнительных устройств.

К основным типам оборудования для переработки полимерных материалов посредством метода экструзии можно отнести одношнековые, двухшнековые, поршневые и дисковые экструдеры. Существует также выдувной тип экструдера, который работает в составе одноименных установок.

Поведение полимерного материала при экструзии

В качестве примера поведения полимера, рассмотрим гранулированное сырье в процессе экструзии на одношнековом агрегате. Данный технологический процесс, включает в себя последовательную пластификацию и перемещение материала шнеком за счет вращения внутри материального цилиндра. Материальный цилиндр имеет три зоны:

Деление на зоны материального цилиндра условно и указывает на определенную функцию данного участка шнека. Цилиндр также оснащен зонами обогрева, границы которых могут не совпадать с границами зон шнека. При перемещении материала большое значение имеют условия продвижения твердого сырья из бункера загрузки и заполнение пространства между витками, которое находится под воронкой бункера.

Полимерное сырье, подвергаемое процессу экструзии, может быть представлено порошком, гранулами или лентами. Использование лент характерно для области переработки промышленных отходов и осуществляется на экструдерах, оснащенных дозаторами. Хороший уровень качества сырья обеспечивается равномерным дозированием. Чаще всего методом экструзии перерабатывается гранулированный материал, именно данный вид сырья является оптимальным вариантом для питания агрегата. Гранулы не зависают и не образуют пробки в бункере, кроме того легче гомогенизируются и пластифицируются.

В процессе переработки многокомпонентных материалов используются специальные дозаторы для загрузки в бункер:

Такая характеристика как сыпучесть материала сильно зависит от влажности (чем выше уровень влажности, тем хуже сыпучесть). По этой причине, рекомендуется сушить гигроскопичные материалы перед загрузкой в экструдер.

Существенно повысить производительность машины позволяет использование механизмов для принудительной подачи сырья в материальный цилиндр из бункера. В процессе уплотнения сырья, в пространстве между витками шнека, воздух вытесняется и выходит обратно через бункер. Если воздух выйдет не полностью, в готовом продукте возникнут нежелательные полости.

Если цилиндр работает длительное время, возможен перегрев бункера и цилиндра под воронкой бункера. Если это происходит, гранулы слипаются и перестают подаваться в шнек. Для снижения температуры цилиндра в нем делают полости для охлаждающей воды. Как правило, единственной охлаждаемой зоной экструдеров, является зона загрузки.

Основные параметры процесса экструзии

К основным параметрам метода экструзии принято относить: температуру по зонам агрегата, уровень давления расплава, температура зон головки, а также режимы охлаждения экструдированного профиля.

К основным технологическим параметрам экструзионной машины принято относить характеристики шнека, которым она оснащена:

Главной характеристикой формующего инструмента, который включает в себя головку и калибрующий узел, является коэффициент сопротивления течению расплава полимера.

К агрегированным показателям работы любой экструзионной машины можно отнести эффективность работы, которая рассчитывается как отношение производительности к потребляемой им мощности.

Виды экструзии: холодная, теплая, горячая

Существуют три основных метода экструзии: холодная, теплая и горячая.

Метод холодной экструзии предполагает использование исключительно механических изменений в перерабатываемом материале при его медленном передвижении под воздействием давления и формованием изделия посредством головки.

Метод теплой экструзии предполагает смешения сухого сырья и воды, после чего данная смесь подается в экструдер. В экструдере смесь повергается механическому и тепловому воздействию. Готовый продукт характеризуется невысоким уровнем плотности, увеличенным объемом, пластичностью и ячеистому строению. В некоторых случаях готовые изделия сушат.

Метод горячей экструзии предполагает протекание процессов на высокой скорости и при температуре около 20°C. Структура материала подвергается различным изменениям. Тепло поступает к продукту посредством нагревательных элементов, а также через наружные стенки экструдера. Уровень влажности сырья колеблется в диапазоне 10-20%. В последнее время метод горячей экструзии получил широкое распространение.

Применение экструзионной технологии в химической промышленности

В химической промышленности метод экструзии используется для нагрева, пластификации, гомогенизации и придания нужной формы исходному материалу. Химический состав полученного изделия не отличается от химического состава исходного сырья. Благодаря этому обстоятельству достигается стабильное качество сырья при минимальных настройках экструдера. При помощи метода экструзии в химическом производстве изготавливаются различные виды погонажных изделий (трубы, листы, пленки, оболочки кабелей, элементы оптических систем и т.п.).

Общее описание экструдеров. Оснащение

Экструдер представляет из себя агрегат, предназначенный для формования пластичных материалов посредством продавливания сквозь формующий инструмент. Экструдер оснащен следующими механизмами:

Экструдер является основным оборудованием, входящим в состав комплексных экструзионных линий, которые предназначены для изготовления широкого спектра изделий из пластмасс. Сырьем для использования на экструзионных линиях служат гранулы, дробленка или агломерат. Исходный материал расплавляется, после чего выдавливается сквозь формующий инструмент.

В соответствии с типом рабочего органа, экструзионные машины могут быть одношнековыми, многошнековыми, дисковыми или поршневыми.

Классификация и виды экструдера. Основной рабочий орган экструдера (шнек, диск, поршень)

Основные виды экструзионных машин представлены следующими агрегатами:

Существуют также многошнековые экструдеры, выдувные, пленочные, а также специальные экструзионные линии для производства труб. В зависимости от типа экструдера, главным рабочим органом является шнек (винт/червяк), диск или поршень. Экструдеры оснащаются многоцелевыми шнеками, которые способны перерабатывать разные виды пластмасс или механизмами специализированного назначения. Существуют шнеки с наборными элементами, которые адаптируются под изготовление отдельных композиций.

Одношнековые экструдеры являются оборудованием, которое наиболее часто работает в составе экструзионных линий. На машинах данного типа производят пленки, листы, трубы, различные профили. Установка барьерных шнеков в значительной степени повышает уровень производительности таких агрегатов за счет увеличения коэффициента передачи тепла от цилиндра к расплаву. Снизить потребление энергии при одновременном увеличении производительности экструдера позволяет зона загрузки с прямой или винтовой нарезкой, а также наличие системы охлаждения водой.

В случаях, когда необходимо перерабатывать гигроскопичные полимеры, одношнековый экструдер оснащается специальными зонами дегазации. Цилиндр агрегата может охлаждаться разными типами систем: масляной, воздушной или водяной. Одношнековый экструдер может комплектоваться дискретной системой управления, системой программируемых контролеров либо сенсорных экранов, в зависимости от конкретных потребностей производства.

Двухшнековые экструдеры представлены коническими и параллельными агрегатами. Конические экструдеры перерабатывают ПВХ, который представлен в виде порошка или гранул и предназначен для изготовления профильных изделий. Данный тип машин способен генерировать давление, которое обеспечивает высокий уровень гомогенизации расплава ПВХ в условиях короткого рабочего цикла. В экструдерах, работающих с ПВХ, шнеки вращаются встречно, в результате чего в цилиндр подается материал, уменьшается уровень внутреннего трения и не повышается температура полимера. Температура цилиндра контролируется специальной системой. Автоматические шнековые загрузчики подают сырье в экструдеры. Данные машины могут оснащаться разнообразными системами управления, сушильными бункерами и загрузчиками сырья, в зависимости от потребностей производителя.

Параллельные экструдеры используются в случаях, когда необходимо смешивать несколько видов полимеров. Система охлаждения жидкостью, входящая в состав конструкции экструдеров данного типа, позволяет точно регулировать температуру расплава полимеров. Наборные шнеки, распределительные и смесительные элементы позволяют легко адаптировать агрегат для работы с различными видами композиций.

Поршневые (бесчервячные) экструдеры применяются редко из-за невысокого уровня пластификационной производительности и давления. Такие машины, в основном, работают с материалом политетрафторэтилен. Они являются дорогим и сложным оборудованием, которое требует больших производственных площадей и комплексного обслуживания.

Дисковые экструдеры, также как и поршневые, используются редко. Работа дискового экструдера заключается в перемещении полимерного сырья и нагнетании давления благодаря адгезии материала к подвижным частям конструкции машины. Экструдеры данного типа могут быть однодисковыми или многодисковыми. Многодисковый агрегат позволяет нагнетать давление расплава на выходе намного выше, чем давление расплава в обычном одношнековом экструдере. Не смотря на это, данное преимущество не сопоставимо со стоимостью многодискового агрегата из-за сложности его конструкции.

Пленочные экструдеры производят различные типы пленок: обычные полиэтиленовые пленки, термоусадочные, многослойные, армированные, полипропиленовые и т.п. Данная продукция широко востребована в современной хозяйственной деятельности. Комплектация такого оборудования зависит от типа перерабатываемого материала и предназначения пленки.

Экструзионное оборудование для изготовления труб является высоко востребованным в современном производстве, что связано с огромной потребностью строительного сектора в полимерных трубах. Экструзионные линии выпускают водопроводные, газовые, канализационные, дренажные и прочие виды труб. В зависимости от типа сырья, линия может быть укомплектована одношнековыми или двухшнековыми механизмами. К дополнительному оборудованию линий относятся дробилки, охладители и т.п.

Принцип действия экструдеров

Процесс экструзии реализуется посредством основного рабочего органа (на пример шнека). На выходе из корпуса расположена формующая матрица. Камеры и шнеки монтируются в зависимости от технологических задач. Различают загрузочную камеру, в которую вводится сырье и добавки, закрытые камеры с отверстиями для изменения показателей давления и температуры и камеры для ввода жидких добавок и отбора проб.

С целью создания дополнительного сопротивления при перемещении материала и его лучшем перемешивании, на шнек могут монтироваться специальные элементы. Рабочая зона экструзионной машины делится на три условные зоны:

Схематично принцип действия экструдера можно описать следующим образом. Перерабатываемый полимер подается в зону приема сырья, а конкретно поступает в пазухи между витками шнека. По мере поступления новой порции материала, он уплотняется. Далее, шнек вращается и перемещает материал в зону пластификации, где материал подплавляется и пластифицируется, что способствует смешиванию. Спрессованный материал, образовав пробку, скользит по шнеку. В результате образования пробки уровень давления растет. Давление расходуется на преодоление сопротивления сеток и формование профиля. В зоне выпрессовывания продукта сырье полностью гомогенизируется и продавливается через формующую головку.

Современные экструдеры способны реализовывать технологию сухой (холодной), теплой и горячей экструзии. Принцип действия экструдера может разниться в зависимости от используемой технологии.

Модели экструдеров отличаются конструктивным исполнением элементов, которые входят в рабочую часть, наличием дополнительных систем влияющих на технологические возможности экструдеров, количеством рабочих камер, конструкцией приводов, питателей и т.п.

Конструкция. Основные узлы экструдера

Основные узлы экструдера представлены:

Конструкции экструдеров могут отличаться по следующим параметрам:

Рабочая часть машин данного типа включает в себя набор шнеков, между которыми последовательно располагаются подпорные шайбы. Шнеки и шайбы закреплены на шпильке посредством болта, имеющего конусную головку. На внутренней поверхности кожуха рабочей части сделаны продольные каналы для того, чтобы сырье не вращалось по мере перемещения. На выходе кожух оснащен конусной гайкой с отверстием. Манипуляция зазором между конусами болта и гайки на выходе, либо диаметром выходного отверстия, позволяет регулировать температуру перерабатываемого материала.

Наиболее широкое распространение в сфере промышленности получили шнековые экструдеры. Шнек захватывает материал и перемещает его от загрузочной камеры вдоль всего корпуса машины. В процессе этого перемещения продукт сначала сжимается, затем нагревается, после чего пластифицируется и, наконец, гомогенизируется. Уровень давления в таком экструдере колеблется от 15 до 100 МПа. По конструктивному исполнению данные машины могут быть стационарными и оснащенными вращающимся корпусом, с вертикальным или горизонтальным расположением шнека. Для повышения качества гомогенизации материала на шнеках монтируют дополнительные устройства: зубья, диски, кулачки, шлицы и т.п.

В пищевой промышленности широко применяются экструдеры, оснащенные шнеками полного зацепления, которые совершают вращательные движения в одном направлении. В такой конструкции вершины одного шнека заходят во впадины другого.

Двухшнековые самоочищающиеся экструзионные машины характеризуются более быстрым запуском шнека и работой на повышенных скоростях. В таких агрегатах реже поднимается давление, т.к. продукт не накапливается. В одношнековых агрегатах, за счет того, что материал может накапливаться в витках, подъемы давления происходят чаще. Результатом этого является неравномерный выпуск изделий из экструдера.

Зоны питания, пластикации и дозирования в экструдере

Экструзионный процесс состоит в последовательной пластификации и перемещении материала шнеком за счет вращения внутри материального цилиндра. Как следствие, материальный цилиндр делится на зону питания, пластификации и дозирования (выпрессовывания).

В зоне питания гранулы или порошок перерабатываемого полимера поступают в пространство между витками шнека и уплотняются.

В зоне пластификации и плавления перерабатываемое сырье подплавляется в местах примыкания к поверхности цилиндра, как результат пластифицируется, что обеспечивает смесительный эффект. Повышение уровня давления, в основном, происходит в пограничном пространстве между зоной питания и зоной пластификации и плавления. Здесь спрессованный материал образует пробку и скользит по шнеку (в зоне питания материал твердый, в зоне пластификации – плавящийся).

В зоне дозирования расплава полимер гомогенизируется, но еще состоит из твердых и расплавленных частиц. К концу зоны сырье становится полностью гомогенной массой и продавливается сквозь формующую головку.

Деление на зоны материального цилиндра условно и указывает на определенную функцию данного участка шнека. Цилиндр также оснащен зонами обогрева, границы которых могут не совпадать с границами зон шнека. При перемещении материала большое значение имеют условия продвижения твердого сырья из бункера загрузки и заполнение пространства между витками, которое находится под воронкой бункера.

Преимущества экструдеров

К преимуществам экструдеров принято относить высокий уровень производительности, экономичность, простоту эксплуатации, монтажа и запуска оборудования, долговечность. Достоинствами данного оборудования являются прочные узлы и механизмы, а также невысокие эксплуатационные расходы. Для монтажа и запуска данной машины на предприятии необходимо минимальное количество персонала. В зависимости от производственных нужд, машины данного типа могут производить качественную пленку различной плотности.

Применение экструдеров

Экструдеры активно применяются в различных сферах современной промышленности:

Одношнековые экструдеры как элемент экструзионной линии

Червячные экструдеры принято подразделять на одношнековые, двухшнековые и многошнековые агрегаты. Наиболее простым вариантом машины является одношнековый экструдер без зоны дегазации, который чаще остальных агрегатов работает в составе экструзионных производственных линий. Такие машины активно используются для изготовления листов, труб, пленок, профилей. Основными элементами конструкции являются:

Одношнековые экструдеры могут комплектоваться шнеками с различным шагом и глубиной витков, в зависимости от вида полимера и необходимых технологических режимов для его переработки. В соответствии с видом выпускаемой продукции используются машины, оснащенные коротким или длинным шнеком. Другими словами, с большим отношением длины к диаметру (L/D). Таким образом, значения L/D и D являются главными для одношнекового экструдера.

Двухшнековые экструдеры: параллельные и конические

Двухшнековые экструзионные машины могут работать в тех же условиях, что и одношнековые агрегаты, так и в условиях, когда одношнековые машины не справляются с заданными условиями. Двухшнековые экструдеры чаще всего перерабатывают порошкообразную ПВХ-композицию, с которой не справляются одношнековые машины. Двухшнековые экструдеры, как правило, комплектуются камерами дегазации. В соответствии с типом зацепления шнеков, существуют машины:

Двухшнековые экструзионные машины могут быть конического и параллельного типа:

Двухшнековые экструзионные машины перерабатывают сырье с низким уровнем термической стабильности, а также используются для особых операций с полимерами (смешение, химические реакции, дегазация и т.п.). Это возможно благодаря тому, что данный тип машин обладает улучшенными характеристиками смешения и теплопередачи, что позволяет контролировать температуру сырья и время переработки.

Сравнительный анализ одношнековых и двухшнековых экструдеров

Одним из основных отличий является способ транспортировки сырья в экструдере. В одношнековых агрегатах перемещение материала происходит за счет силы трения, поэтому характер транспортировки определяется свойствами перерабатываемого материала. При работе с материалами, которые обладают нежелательными фрикционными характеристиками, могут возникать проблемы. В экструдерах, где шнеки зацепляются, перемещение зависит от того, насколько хорошо лопасти одного шнека проходят в каналы второго. Двухшнековые экструдеры демонстрируют лучшее качество транспортировки, что позволяет им работать даже с плохо сыпучим сырьем. В двухшнековых конструкциях чаще всего шнеки вращаются в противоположных направлениях.

В процессе комплексного сравнения двухшнекового экструдера с двумя зацепляющимися шнеками и одношнековой машины, выявляется ряд преимуществ агрегатов первого типа:

1.Одношнековый экструдер может применяться только в профильной экструзии, в то время как двухшнековый, дополнительно используется при экструзии химически активных материалов.

2.Двухшнековый агрегат демонстрирует хорошее качество плавления, обусловленное дисперсионным механизмом плавления твердого сырья. В одношнековом агрегате, качество плавления сырья оценивается экспертами как удовлетворительное, что обусловлено совмещением разных механизмов плавления твердых материалов.

3.Двухшнековый экструдер с конструкцией зацепляющихся шнеков может быть полностью самоочищающимся. При этом, в одношнековом агрегате самоочищается только цилиндр.

4.Одношнековый экструдер по параметру загрузки характеризуется как удовлетворительный (проблемы при использовании скользящих добавок), двухшнековый демонстрирует хорошее качество загрузки сырья (можно использовать порошки, жидкости, грануля).

Следует отметить, что оба типа агрегатов демонстрируют хорошее качество дистрибутивного и диспиригирующего смешения.

Многошнековые экструдеры

Многошнековые экструдеры не получили широкого применения в процессе производства. К данному типу машин относятся планетарная и четырехшнековая экструзионная машина. Планетарная машина оснащена червячной системой, которая состоит из одного центрального червяка и шести дополнительных шнеков, которые располагаются на равном радиальном расстоянии вокруг одного основного. Данная конструкция хорошо зарекомендовала себя при переработке сырья склонного к быстрой термической деструкции (на пример композиции ПВХ).

Экструзионная линия для производства труб

Экструдеры для производства труб являются одним из наиболее востребованных типов оборудования для переработки полимерных материалов. Широкое применение таких машин является следствием высокой востребованности полимерных труб в строительном секторе. Экструзионные линии производят: газовые, канализационные, водопроводные и прочие виды труб. Данные линии могут оснащаться одношнековыми или двухшнековыми машинами, а также дополнительно комплектоваться системами охлаждения и дробилками.

Эффективная гомогенизация продукта

Гомогенизацию в процессе экструзии определяют как технологический процесс перемешивания сырья до состояния максимальной однородности с целью получения качественного конечного продукта.

В процессе экструзии окончательная гомогенизация материала происходит к концу зоны дозирования расплава (выпрессовывания). Для обеспечения более эффективной гомогенизации материала на шнеках монтируют специальные устройства в виде шлицев, зубьев, кулачков, дисков и т.п. Такие типа экструдеров как планетарно-вальцевые оснащаются системой дополнительных шнеков, которые вращаются вокруг центрального шпинделя.

Дегазация в экструдере

Одной из актуальных проблем, возникающих при переработке сырья экструдерами, является возникновение пузырьков, как следствие наличия в исходном сырье ненужных примесей. Для устранения данной проблемы существуют дегазирующие экструдеры (часто одношнековые) или дегазирующие камеры, которыми оснащаются экструзионные машины (часто двухшнековые).

Работа дегазирующего экструдера или дегазационной камеры заключается в том, чтобы путем выпаривания отделить остаточные мономеры и растворитель от перерабатываемого материала. Такие машины применяют, как правило, для производства термопластических пластмасс. Конструкция данного типа экструдера такова, что поток материала, который должен быть дегазирован, подается со стороны привода шнека, а дегазированное сырье перемещают к концу шнека. После подачи материала, уровень давления снижается и происходит дегазация под воздействием атмосферного давления или вакуума, что обеспечивается за счет более глубокого профиля резьбы шнека. Чтобы повысить эффективность дегазации, экструзионная машина комплектуется цилиндром и шнеком, с увеличенными диаметрами после зон дегазации.

Целью процесса дегазации является получение полимеров с небольшим содержанием растворителя или мономера для обеспечения более высокого качества производимого сырья.