Ниоксин материал что это за материал

Косметика Nioxin

Сегодня я хотела бы рассказать о бренде Nioxin и его основных системах для укрепления волос. Вообще американский бренд Ниоксин существует уже около 30 лет. Основная специализация бренда – уход за редеющими волосами (однако также бренд выпускает и стайлинговые средства). Все системы Ниоксин направлены на улучшение текстуры волос, уход за кожей головы, и, разумеется, борьбу с выпадением волос.

Системы для волос Ниоксин

Итак, на данный момент у бренда Ниоксин есть шесть основных систем для ухода за различными типами волос:

Каждая из систем Ниоксин состоит из шампуня, кондиционера и специальной маски для волос. Во всех четных номерах систем маска представлена в виде пенки, а в нечетных – в виде спрея. Для удобства я перевела схему по выбору нужного средства, которую предлагает Nioxin:

Пару слов о выпадении

Теперь по поводу выпадения волос. Вообще важно понимать, что выпадение волос – это нормальная история (у разных фолликулов могут быть разные фазы роста, поэтому да, периодически волосы выпадают). В целом, потеря примерно до десяти процентов от имеющихся волос считается нормой. Это я к чему, обнаружив, на расческе пару выпавших волос – не нужно в панике бежать в магазин за Ниоксином или другим подобным средством.

По поводу составов

Теперь я хотела бы вкратце высказаться о составах средств для волос Ниоксин. В принципе для профессиональной косметики для волос все составы бренда весьма стандартные. Однако во всех шампунях есть SLS (натриевые соли лаурилсульфокислоты), причем в большом объеме. А значит, шампунь может (и будет) подсушивать волосы, поэтому я бы рекомендовала добавить увлажняющие и питательные средства к уходу.

Далее в отношении последнего этапа, маски Ниоксин, если честно, мне кажется, это полная фигня. По крайней мере состав у масок печальный. Солнцезащитный фильтр, щелочь и эмульгаторы. Все остальные компоненты числятся в составе после феноксиэтанола. По идее его содержание в косметике не должно превышать 05-1%, а значит, и всех остальных компонентов, которые указаны после него, так ничтожно мало, что я не верю, что они «могут сделать погоду».

Заключение

В заключение отзыва о косметике Ниоксин я хотела бы повторить еще один момент. Пожалуйста, не рассматривайте Ниоксин в качестве решения проблемы выпадения волос. Это не лекарственный препарат, а лишь временный стимулятор для волос. Который прекрасно поможет поддержать волосы в хорошем состоянии, пока вы боретесь непосредственно с самой проблемой (будь это то или иное внутреннее заболевание, либо же обычный стресс). Но саму проблему Ниоксин, разумеется, не излечит.

Набор Система 3 Nioxin

Ниоксин – один из немногих косметических брендов, уделяющих внимание не только внешнему виду, но и здоровью волос. За годы существования он завоевал десятки тысяч поклонников по всему миру. Средства, выпущенные под этой маркой, выбирают профессиональные трихологи, парикмахеры и покупатели, заботящиеся о своих волосах.

История бренда

Бренд Nioxin появился 30 лет назад. Его основательница Ева Грехам жила в северо-западной части американской Каролины. У девочки были густые, красивые волосы, но после рождения первого ребенка она столкнулась с сильным выпадением. Когда прическа поредела наполовину, Ева начала искать способ восстановить ее. Косметические компании того времени не могли предложить ничего подходящего. В продаже были средства для мытья, окрашивания, завивки волос, но ни одного продукта для лечения алопеции.

Тогда женщина начала изучать вопрос самостоятельно. Она читала специальную литературу, советовалась с врачами, посещала медицинские конференции. Ева начала экспериментировать с растениями с целью получить состав для лечения волос. Имея всего 500 долларов, она сумела заинтересовать своими разработками ученых. Совместно с фармацевтами и парикмахерами она открыла небольшое производство, а первая партия продукции появилась на прилавках в 1987 году.

После первого успеха команда Евы не остановилась. Специалисты новой компании проводили опросы среди потребителей, совершенствовали средства, искали новые рецепты. В 1990-х годах бренд Ниоксин вышел на международный рынок, а вскоре нашел поклонников на всех континентах. Он входит в концерн Wella, имеет собственные производственные линии, лаборатории и штат, состоящий из опытных специалистов.

Система и технологии

Ключевой принцип Ниоксин – особое внимание к состоянию кожи головы. Она является продолжением лица, поэтому требует аналогичного ухода – очищение, питание, увлажнение. В число революционных разработок бренда входят следующие технологии:

Помимо выпуска уходовой продукции, компания занимается обучением парикмахеров. Его цель – научить их учитывать индивидуальные потребности каждого клиента, чтобы использовать средства бренда максимально эффективно.

Сыворотки Ниоксин

Продукция компании основывается на активных формулах и компонентах, глубоко проникающих в кожу головы и структуру волосяного стержня. Они борются со всеми известными проблемами – облысением, ломкостью, замедленным ростом, недостаточной густотой волос.

Nioxin Scalp Recovery. Сыворотка для волос успокаивающая. Сыворотка купирует воспалительные процессы, устраняет зуд, шелушение, чувство стянутости. Ее действие направлено на облегчение симптоматики при перхоти. В комплексе с шампунем этой серии успешно устраняет перхоть и ее последствия. Обладает приятным освежающим эффектом.

В активный состав средства входят:

Используется сыворотка после применения шампуня и кондиционера соответствующей серии. Несколько капель жидкости необходимо втереть в кожу головы, не смывая. Рекомендуемый курс применения – месяц, цена от 1400 руб.

Nioxin Night Density Rescue. Преимущество средства – эффективный антиоксидантный комплекс. Он борется с активностью свободных радикалов, ведущих к старению, ломкости, истончению волос. Компоненты средства пробуждают «спящие» фолликулы, стимулируют рост, увеличивают густоту прядей. В состав сыворотки входят:

Средство наносится на кожу головы, распределяется массирующими движениями. Не требует смывания. Стоимость – от 3 тыс. руб. Максимальный эффект от применения достигается через 2 месяца.

Nioxin Anti Hairloss Serum. Сыворотка, предназначенная для борьбы с облысением, обладает подтвержденным терапевтическим эффектом. Она воздействует на фолликулы и увеличивает диаметр стержня, благодаря чему волосы выглядят густыми. Подходит для лечения облысения у мужчин и женщин. Компоненты средства включают:

Небольшое количество состава (12-15 нажатий дозатора) нанести на кожу головы, втереть, использовать ежедневно. Результаты заметны после первого применения, рекомендованный курс – 8 недель. Стоимость сыворотки 3700 рублей.

Пилинг Ниоксин

Одна из причин замедленного роста волос – омертвевшие частички кожи головы, остатки стайлинговых средств, загрязнения. Они забивают поры, препятствуют регенерации, ослабляют волосяные фолликулы. Простые шампуни не справляются с ними, а на помощь приходит пилинг от компании Ниоксин.

Nioxin 3D Expert Scalp Renew Dermabrasion Treatment. Пилинг эффективно удаляет с кожи головы загрязнения, не поддающиеся обычным шампуням. Он улучшает кровообращение, обновляет эпидермис, ускоряет рост волос. В состав средства входят:

Наносится пилинг на сухую кожу головы в виде сетки. Далее его втирают в кожу на протяжении минуты, оставляют на 10 минут, тщательно смывают. После применения рекомендуется использовать другую продукцию бренда – шампуни, маски, сыворотки. Пилинг используют раз в 35-40 дней, цена 1600 рублей.

Nioxin Purifying Exfoliator Scalp Recovery Treatment. Деликатный пилинг, предназначенный для комплексной борьбы с перхотью. Состав отшелушивает омертвевшие чешуйки кожи, облегчает симптомы себорейного дерматита (раздражение, зуд, покраснение). Он предотвращает образование перхоти, оставляет ощущение свежести, нормализует микрофлору кожи головы. Компоненты пилинга:

Средство наносят на голову в виде сетки с помощью аппликатора, начиная от передней линии роста волос, заканчивая затылком. Далее бережно массируют кожу на протяжении 5-6 минут. Выдержать состав 3 минуты, тщательно смыть. Стоимость 950 рублей.

Шампуни Ниоксин

Качественное очищение кожи головы – только одна из функций шампуней Ниоксин. В зависимости от типа волос, они выполняют другие задачи: увлажнение, питание, укрепление.

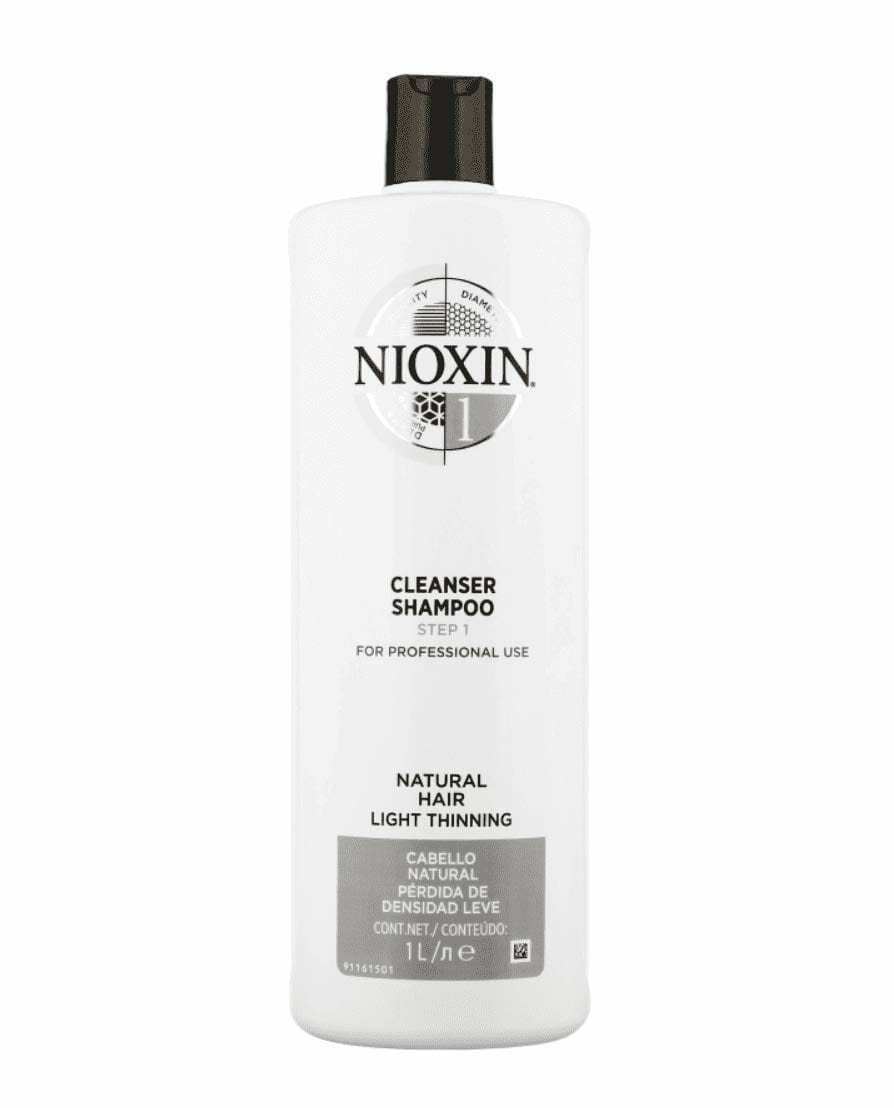

Nioxin Cleanser System 1. Шампунь предназначен для неокрашенных волос нормального типа средней или пониженной густоты склонных к выпадению. Он тщательно очищает эпидермис и волосы от жира, грязи, остатков стайлинга, регулирует микрофлору, благодаря чему ощущение чистоты остается до следующего мытья, укрепляет волосяную структуру, снижая склонность к алопеции.

Основная функция продукта – очищение и укрепление, но дополнительно он увлажняет, питает волосы, защищает их от негативного воздействия. Шампунь используется обычным способом. Для максимального воздействия состав рекомендуется втирать в кожу головы 1-2 минуты, после чего тщательно промыть пряди. Цена от 1300 рублей.

Nioxin Cleanser System 2. Состав разработан специально для неокрашенных волос, склонных к серьезному поредению. Он деликатно очищает кожные покровы, не пересушивает пряди, не способствует ломкости. Шампунь глубоко проникает в структуру волосяного стержня, придает прическе максимальный объем, лечит алопецию. Ингредиенты:

Способ применения – распределить по влажным волосам, хорошо вспенить. Оставить на 2-3 минуты для воздействия, тщательно промыть, пока вода не станет чистой. Стоимость от 1000 рублей.

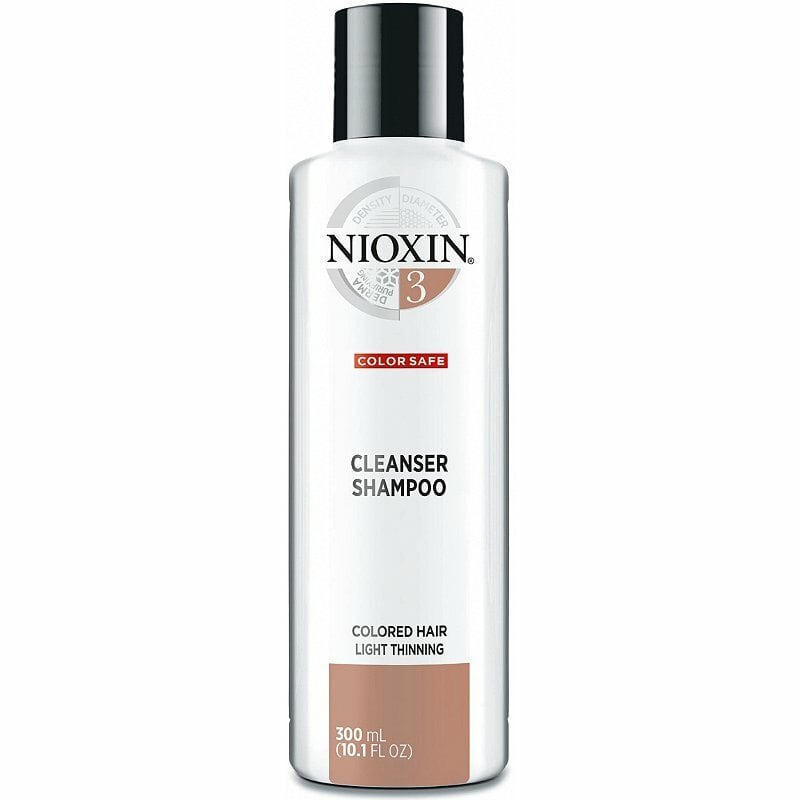

Nioxin Cleanser System 3. Состав для окрашенных или химически обработанных волос со склонностью к истончению и поредению. Он деликатно очищает кожные покровы от себума, загрязнений, остатков укладочных средств. Шампунь ухаживает за волосами, но не вымывает пигмент. Технология запечатывания чешуек сохраняет цвет ярким, предохраняет волосяной стержень от деформации, влияния негативных факторов, термического воздействия. Состав:

Средство в небольшом количестве нанести на волосы, распределить, вспенить. Оставить на 2-3 минуты, тщательно промыть пряди. Цена 1430 рублей.

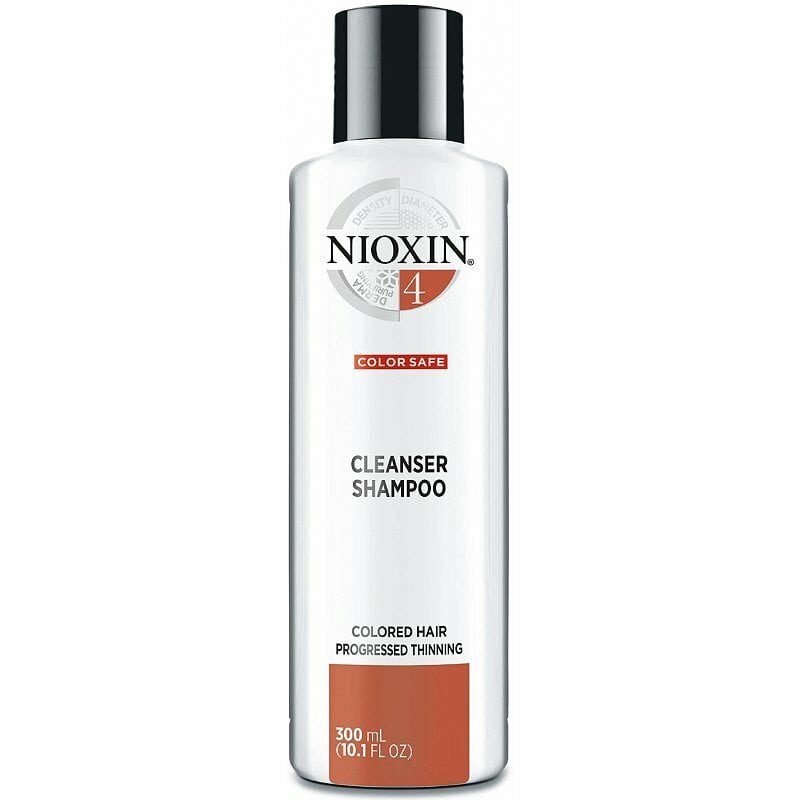

Nioxin Cleanser System 4. Шампунь разработан для заметно редеющих и ослабленных после окрашивания или химического воздействия прядей. Он предназначен для деликатного очищения кожи, нейтрализации влияния агрессивных компонентов, регенерации структуры. При регулярном применении волосы уплотняются, перестают ломаться и сечься.

Применение: Волосы увлажнить, небольшое количество средства распределить по всей длине прядок. Вспенить, оставить для воздействия на 2-3 минуты, хорошо смыть. Стоимость от 1100 рублей.

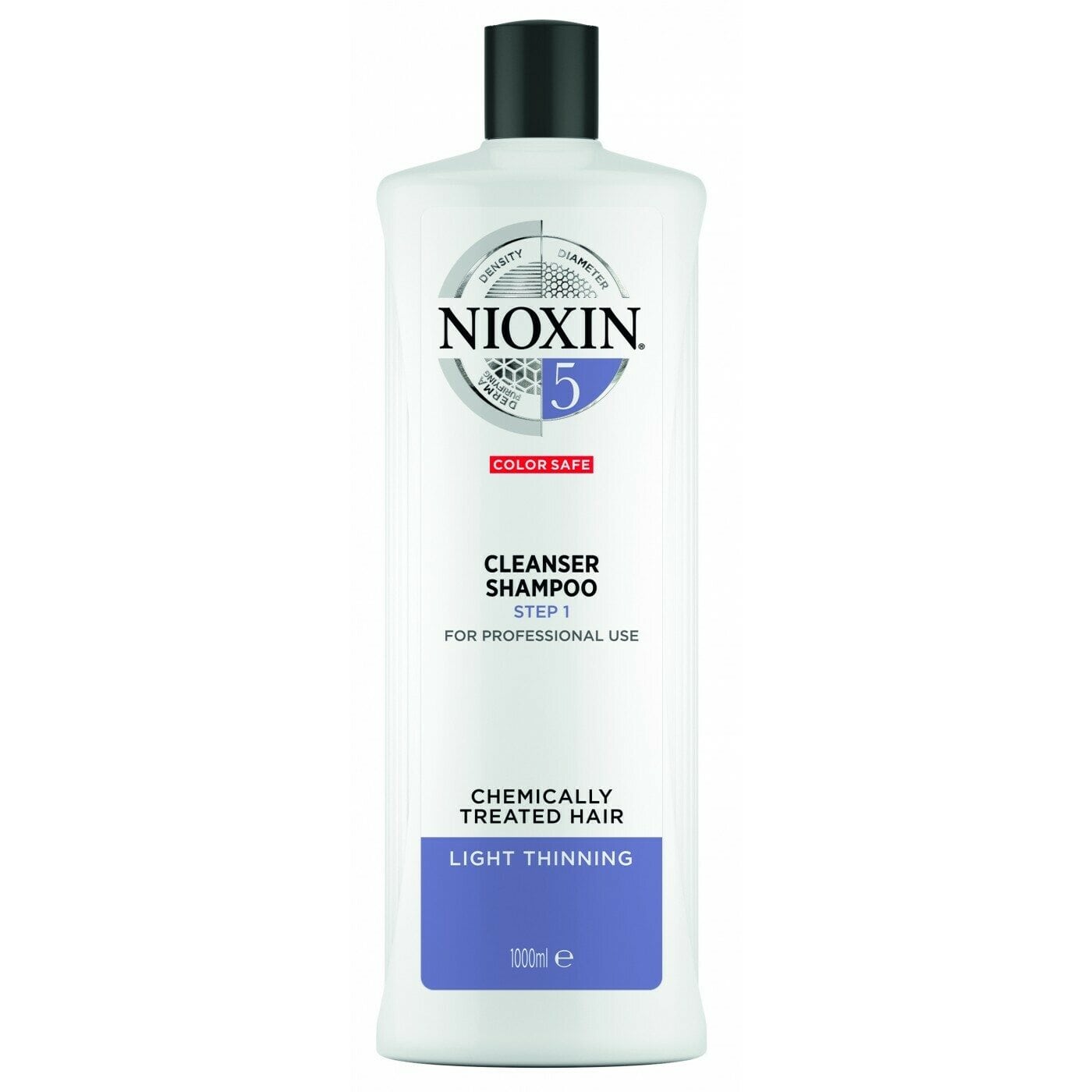

Nioxin Cleanser System 5. Рекомендован для непослушных волос, натуральных или окрашенных, склонных к поредению и истончению. Помимо очищения, ингредиенты проникают глубоко в пористую структуру волосяного стержня, разглаживают и облегчают расчесывание. Средство защищает пряди от термического воздействия, предотвращает ломкость, придает естественный блеск.

Перечень активных компонентов:

Для применения волосы увлажняют, распределяют состав по длине, вспенивают. Мягкими массирующими движениями шампунь втирают в кожу на протяжении 2-3 минут, промывают пряди. Цена от 1100 рублей.

Nioxin Cleanser System 6. Средство, разработанное специально для жестких волос, подвергавшихся окрашиванию, завивке или выпрямлению, склонных к прогрессивному выпадению и истончению. Компоненты предотвращают поредение, разглаживают чешуйки, придают объем и блеск. Они мягко очищают волосы, сохраняя яркость пигмента.

Шампунь наносят на влажные пряди, тщательно вспенивают массирующими движениями, оставляют на 2-3 минуты, хорошо смывают. Цена от 1000 рублей.

Nioxin Instant Fullness Dry Shampoo. Сухой шампунь для тех, кто страдает от усиленного выделения кожного сала, но не может часто мыть голову. Он предназначен для сохранения свежести, объема прически, защиты волос от негативных факторов. В основе средства – технология Fusion Fibril. Это комбинация очищающих и ухаживающих веществ, не требующих смывания.

Перед применением баллончик с жидкостью хорошо потрясти, после чего его содержимое распыляют на прикорневую зону. Выждать несколько минут, расчесать волосы, слегка помассировать, придать прическе желаемую форму. Стоимость сухого шампуня – от 750 рублей.

В составе: спирта денат, бутан, пропан, изобутан, тапиоки крахмал, кремнезем, полиметилсилсесквиоксан, парфюм, масло мяты перечной, ментол, масло мяты японской.

Бренд Ниоксин – оптимальный выбор для профессионального или домашнего ухода за волосами. При регулярном применении и комплексном уходе средства компании устраняют самые распространенные проблемы, дарят прядям здоровье и красоту.

Термоэластопласты (ТЭП, ТПЭ)

Термоэластопласты или термопластичные эластомеры (ТЭП, TPE-E, TPC-ET, ТПЭ, TPE, ТПВ, TPV, TPE-S, TPE-O, TPE-U, PEEL, TEEE, COPE, TPU, TPUR, TP Urethane, PEBA, TPE-A, TPAE, TPA, TPSiV, TPR, TPE-V) – это полиматериалы, предоставляющие на сегодняшний день очень быстро развивающийся сегмент промышленности.

Термоэластопласты представляют собой синтетические полимеры, обладающие при обычных температурах свойствами резины, а при повышенных – способны размягчаться подобно термопластичным полимерам. ТЭП перерабатывается в резиновые изделия, минуя стадию вулканизации.

В целом структура ТЭП очень сложная, поэтому представить ее одним изображением достаточно сложно. Следует отметить, что структура материала состоит из двух микроскопических фаз: одна – низкомодульная и легкодеформируемая, а другая – жесткая, выполняющая функции связи между упругоэластичными зонами. При нагревании термоэластопластов выше температуры плавления их жесткая фаза расплавляется и позволяет полимеру вытекать в перерабатывающее оборудование.

Свойства термоэластопластов

Широкое применение ТЭП обусловлено отличительными свойствами данного материала. К таким свойствам можно отнести:

мягкость и упругость;

высокую технологичность и допустимость вторичной переработки;

высокую эластичность при низких температурах;

диэлектрические характеристики, которые позволяют применять в производстве изоляционные материалы;

термо- и климатоустойчивость;

устойчивость к слабым кислотам, растворам щелочей, солей, спиртам, воде и атмосферным воздействиям;

достаточно длинный эксплуатационный период;

Следует отметить, что термоэластопласты относятся к полностью перерабатываемым материалам, которые также не содержат хлор и серу. Новопроизведенные ТЭП не содержат в себе свинцовых стабилизаторов и прочих тяжелых металлов. К положительным свойствам можно отнести пониженную миграцию пластификатора.

Свойства термопластичных эластомеров обеспечивают длительное функционирование изделий без снижения эксплуатационных характеристик в условиях постоянно сменяющихся воздействий окружающей среды и атмосферных факторов (холод, повышенные температуры, низкая влажность и т.д.).

И последнее, что отличает ТЭП от резины – способность со временем улучшать свои прочностные показатели.

Ниже приведена сравнительно-оценочная характеристика различных ТЕП-ов и других полимерных материалов.

Напряжение при изгибе

Литье под давлением

Классификация методов получения ТЭП

Термопластичные эластомеры получают различными методами, в зависимости от класса сополимеров и природы исходных мономеров в соответствии с приведенной ниже классификацией:

К классу блок-сополимеров относятся сополимеры с чередующими мягкими и жесткими сегментами. Такие блоки имеют различных химический состав и структуру расположения.

Свойства таких термоэластопластов зависят от длины и количества блоков, последовательности соединения, средней молекулярной массы, химического строения блоков и молекулярно-массового распределения.

Также выделяют и полимерные смеси (относятся ко второму классу). Они наиболее часто применяются в промышленности в последнее время.

Технология получения диенсодержащих термоэластопластов

Далее рассмотрим технологию получения диенсодержащих термоэластопластов. Данный процесс включает в себя следующие стадии:

подготовка мономеров и растворителя;

выделение полимера из раствора;

сушка, гранулирование, упаковка термоэластопласта.

Обратимся к первому этапу производства – подготовка мономеров и растворителя. Так, в зависимости от характера примесей мономер и растворитель подвергается тщательной очистке щелочью, промывке водой, азеотропной дистилляции, ректификации, осушке оксидом алюминия. Из-за достаточно высокой чувствительности реакции полимеризации даже к небольшим количествам кислорода все процессы подготовки мономеров и растворителя проводят в атмосфере азота, допустимое содержание кислорода в котором не превышает 0,001% мас.

Наиболее ответственная стадия процесса получения термоэластопластов – процесс полимеризации. Правильный выбор аппаратурного оформления является основным условием оптимального проведения процесса. Молекулярно-массовое распределение относится к одной из важнейших характеристик термоэластопластов. От нее зависят их свойства. Бутадиен-стирольный ТЭП с узким ММР бутадиенового и стирольного блоков имеет значительно лучшие физико-механические показатели, чем сополимер с широким ММР.

Если обрыв цепей не происходит при проведении процесса полимеризации по механизму «живых» цепей, то в реакторе периодического действия или в проточном реакторе идеального вытеснения получается полимер с более узким молекулярно-массовым распределением, чем в проточном РИС. Из-за этого термопластичные эластомеры часто получают в реакторах периодического действия.

Ниже приведена технологическая схема получения бутадиен-стирольных термоэластопластов типа полистирол-полибутадиен-полистирол периодическим методом.

Схема получения бутадиен-стирольных термоэластопластов

1-4, 6, 7 – осушители и адсорберы;

5 – колонна азеотропной осушки;

9, 12, 14 – полимеризаторы;

11, 13, 15 – интенсивные смесители.

Мономеры и растворитель перед процессом полимеризации подвергаются дополнительной очистке и осушке. Растворитель осушается в аппаратах 1 и 2, заполненным активированным оксидом алюминия или при помощи молекулярных сит. С целью удаления из стирола ингибитора и влаги его пропускают последовательно через аппараты 3 и 4, заполненные адсорбентом. После отмывки от ингибитора бутадиен поступает на азеотропную осушку, проводимую в колонне 5, и осушку в осушителях 6 и 7. С целью получения шихты стирол смешивают в заданном соотношении с растворителем и с целью снижения влияния различных микропримесей на процесс полимеризации титруют инициатором в аппарате 8, то есть добавляют к раствору ограниченно-минимальное количество заранее подкрашенного литийорганического соединения до появления устойчивого цвета окраски.

Первый полистирольный блок термоэластопласта получают в полимеризаторе 9, в который направляется стирольная шихта из титратора 8 и рассчитанное количество инициатора. С целью поддержания необходимой температуры в рубашку полимеризатора подается теплоноситель. Полимеризацию в полимеризаторе 9 проводят до полной конверсии стирола. Далее «живой» полистирольный блок поступает на смешение с бутадиеновой шихтой. Эта бутадиеновая шихта получается при смешении рассчитанных количеств бутадиена и растворителя с дальнейшим титрованием инициатором в титраторе 10.

В последующем полистирольный блок смешивают с бутадиеновой шихтой в интенсивном смесителе 11 и отправляют на второй полимеризатор 12. Образование двухблочного сополимера осуществляется полимеризацией бутадиена до полной конверсии.

Далее «живой» двухблочный сополимер смешивают со стерильной шихтой в интенсивном смесителе 13 и направляют в полимеризатор 14 с целью получения трехблочного сополимера. После достижения полной конверсии стирола трехблочный сополимер подают на дезактивацию катализатора и стабилизацию полимера в интенсивный смеситель 15 и далее на выделение полимера из раствора. При получении трехблочного сополимера методом сочетания «живой» двухблочный сополимер смешивают со сшивающим агентом в интенсивном смесителе и всю реакционную массу подают в полимеризатор с целью завершения реакции сочетания. После чего полимер стабилизируют и выделяют из раствора.

Как правило, в крупных химических производствах используют непрерывные процессы, которые позволяют снизить эксплуатационные расходы вследствие устранения периодической загрузки исходных веществ и выгрузки продукта реакции, улучшить условия для возможности автоматизации процесса и обеспечить устойчивость технологического режима.

Для выделения полимера из раствора применяют всевозможные варианты водной и безводной дегазации. Данный процесс и его аппаратурное оформление аналогичны процессу выделения стереорегулярных каучуков из растворов. Для предотвращения слипания полимерной крошки в дегазаторах необходимо использовать антиагломераторы. При выделении полимера с большой характеристической вязкостью получается неслипающаяся крошка даже без применения антиагломератора.

Ниже приведена технологическая схема выделения ТЭП из раствора методом видной дегазации:

Схема выделения ТЭП из раствора методом видной дегазации

1 – интенсивный смеситель;

3 – дегазатор первой ступени;

7 – колонна азеотропной осушки;

8, 11 – конденсаторы;

10 – ректификационная колонна;

12, 13 – кипятильники.

Полимеризат объединяют с циркуляционной водой в интенсивном смесителе 1. Эмульсию полимеризата подают в инжектор-крошкообразователь 2, после чего в дегазатор первой ступени 3. Из сепарационной части дегазатора 3 отводятся пары углеводородов и воды на разделение и последующую очистку. Из нижней части дегазатора 3 отводится пульпа полимера, которая потом подается на окончательную дегазацию в дегазатор второй ступени 4. Туда же направляется острый водяной пар.

Пары углеводородов и воды из сепарационной части дегазатора 4 отводятся в дегазатор первой ступени, а пульпа из дегазатора второй ступени выводится на выделение и сушку. Отделение крошки полимера от воды происходит на вибросите 5.

Частично обезвоженная крошка с вибросита направляется на сушку, а вода стекает в сборник 6 и далее возвращается на смешение с полимеризатом. Пары из дегазатора первой ступени 3 поступают в конденсатор 8, затем в сборник 9, в котором происходит его расслаивание. Нижний водный слой возвращается в линию циркуляционной воды, а избыток сбрасывается в канализацию.

Верхний углеводородный слой вместе со свежим растворителем подается в колонну азеотропной осушки 7. Из куба колонны 7 растворитель с высококипящими примесями направляется в ректификационную колонну 10. Из верхней части колонны 10 растворитель направляется на полимеризацию, а из нижней части кубовые остатки выводятся на утилизацию.

Для выделения из раствора полимеров, получаемых анионной полимеризацией, испытывались методы безводной дегазации, применение которых особенно целесообразно для полимеров с очень низким остаточным содержанием катализатора, что позволяет исключить стадию его отмывки. Вследствие меньших расходов энергии безводная дегазация имеет технико-экономические преимущества перед водной. Однако из-за серьезных трудностей, связанных с изготовлением высокопроизводительного оборудования методы безводной дегазации пока не нашли широкого применения в промышленности.

И последняя стадия процесса – сушка, гранулирование и упаковка. Сушку проводят в конвейерных воздушных сушилках или шнековых машинах. Заранее проведенное обезвоживание позволяет значительно сократить время сушки (примерно в 3 – 4 раза). Также существует возможность совмещения проведения процесса сушки и гранулирования. После гранулирования полученный продукт отправляется на упаковку.

Виды термоэластопластов

Ниже рассмотрим виды термоэластопластов. Всего из них выделяют шесть основных групп. Далее эти группы приведены приблизительно в возрастающем ценовом порядке.

Как правило, они основаны на двухфазных блок-сополимерах с твердыми и мягкими сегментами. Обеспечение термопластичных свойств происходит за счет стирольных концов, а эластомерные свойства – за счет бутадиеновых средних блоков. Стирольные блок-сополимеры при гидрировании обращаются в стирол-этилен-стирольные каучуки, так как за счет устранения связей С = С в бутадиеновой составляющей приводит к получению промежуточного блока этилена и бутилена. Такие каучуки характеризуются улучшенной термостойкостью, механическими свойствами и химической устойчивостью. Такого рода блок-сополимеры помимо обувной промышленности используются в адгезивах, модификации битума, рукоятках.

Такие материалы состоят из смеси полипропилена и несшитого этилен-пропиленового каучука. Иногда допустимо присутствие поперечной сшивки с целью улучшения свойств сжатия и терморезистентности. Свойства таких полиолефинов ограничены верхним пределом шкалы твердости, обычно 80 Shore A, а также эластомерными свойствами. Как правило, термопластичные полиолефины могут быть компонентами автомобильных бамперов и приборных панелей.

Эти материалы являются следующим шагом по показателям от термопластичных полиолефинов. Они включают в себя также соединения из полипропилена и этилен-пропиленового каучука, но они динамически вулканизированы на стадии смешения. В настоящее время внедряется ряд новых TPE-V, называемых «Super TPVs», которые основаны на инженерных пластмассах, смешанных с высокоэффективными эластомерами, которые могут обеспечить значительно улучшенную тепловую и химическую стойкость.

Такого рода материалы основаны либо на полиэфирных либо на полиэфир-уретановых типах и применяются в случаях, когда изделие должно отличаться по прочности на разрыв, должно быть устойчиво к истиранию и износостойкости. Полиуретаны нередко включают в состав промышленных ремней, проволоки и кабелей.

Обычно термопластичные сополиэфиры используются там, где необходима химическая стойкость и устойчивость к температурам до 140 градусов Цельсия. Также они обладают достойной устойчивостью к усталости и прочности на разрыв.

Термопластические полиэфирные блок-амиды

Они обладают хорошей термостойкостью, химически устойчивы ко многим соединениям, а также допустимо их склеивание с полиамидными пластмассами. Применение термопластических полиэфирных блок-амидов допустимо в аэрокосмических компонентах и кабельных оболочках.

Достойные эксплуатационные характеристики обуславливают широкое применение рассматриваемого материала в промышленности и не только. Так, в строительной области термопластичный эластомер используется в качестве уплотнителя окон и дверей, гибкой кровли, является составляющим асфальта, применяется для производства арматуры для трубопроводов, рукояток, накладок и противоударных частей для инструментов.

Термоэластопласты широко применяются и в обувной промышленности в изготовлении подошвы. Благодаря ТЭП основание обуви наделяется такими свойствами как: устойчивость к ультрафиолету и озону, отсутствием продуваемости в узлах, стойкостью к воздействию химикатов и реагентов для посыпки дорог, возможностью окрашивания подошвы в любой цвет, устойчивостью к растяжениям, сохранение эластичности при пониженных температурах и высокой прочностью на разрыв.

Термопластичные эластомеры не обошли стороной и медицинскую сферу. Так, из них получают следующие медицинские изделия:

системы переливания и хранения крови;

элементы медицинских инструментов;

компоненты больничных коек;

груши для аппаратов искусственного дыхания

Помимо всего вышеперечисленного ТЭП используется в производстве всевозможных аксессуаров для автомобилей – бамперов, оконных и дверных уплотнителей, деталей для интерьера, ковриков и прочих изделий.

Рассматривая сферу товаров массового потребления, следует отметить, что термопластичные эластомеры используются для производства детских игрушек, сосок, зубных щеток, сидений для велосипедов, бритвенных станков, различных легкогнущихся компонентов для бытовой техники.

Также данный материал отличается от остальных полимеров легкостью и дешевизной переработки, возможностью в широком пределе изменять свои свойства при синтезе и допускает вариант вторичной переработки.