что можно измерить абсолютным шаблоном

Средства измерений и контроля колёсных пар

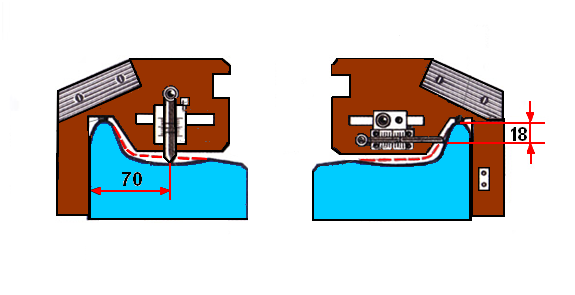

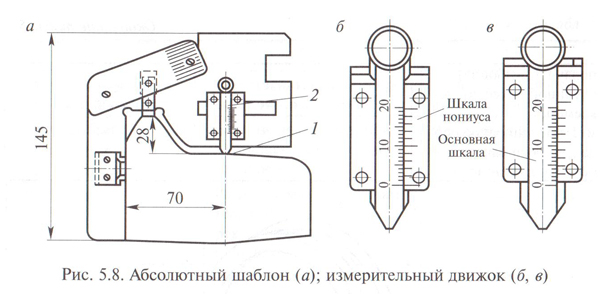

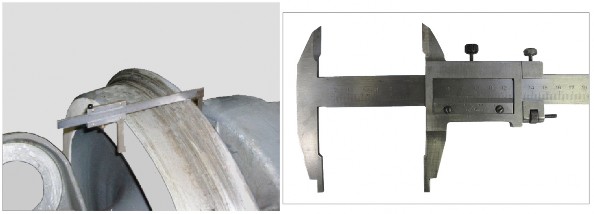

1. Абсолютный шаблон. Шаблон для измерения проката и толщины гребня колёс.

Рис 30.Абсолютный шаблон

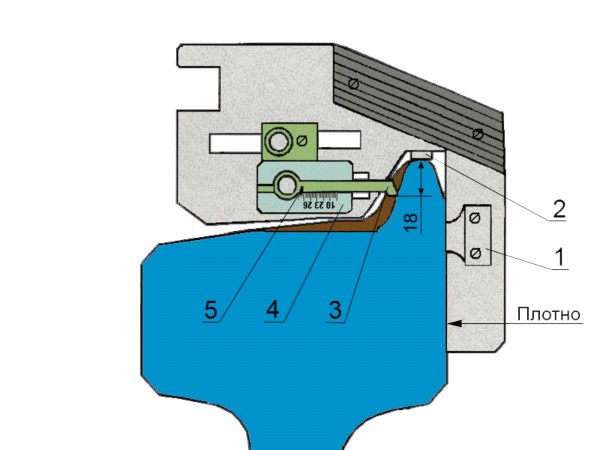

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

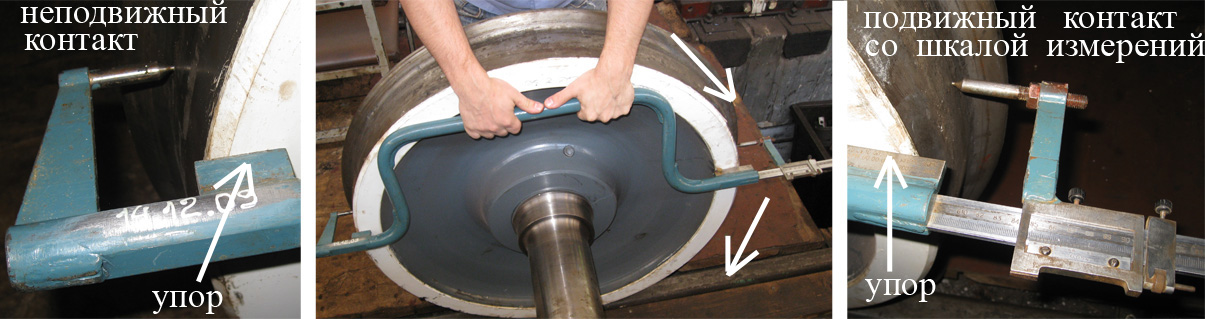

Рис 31. Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

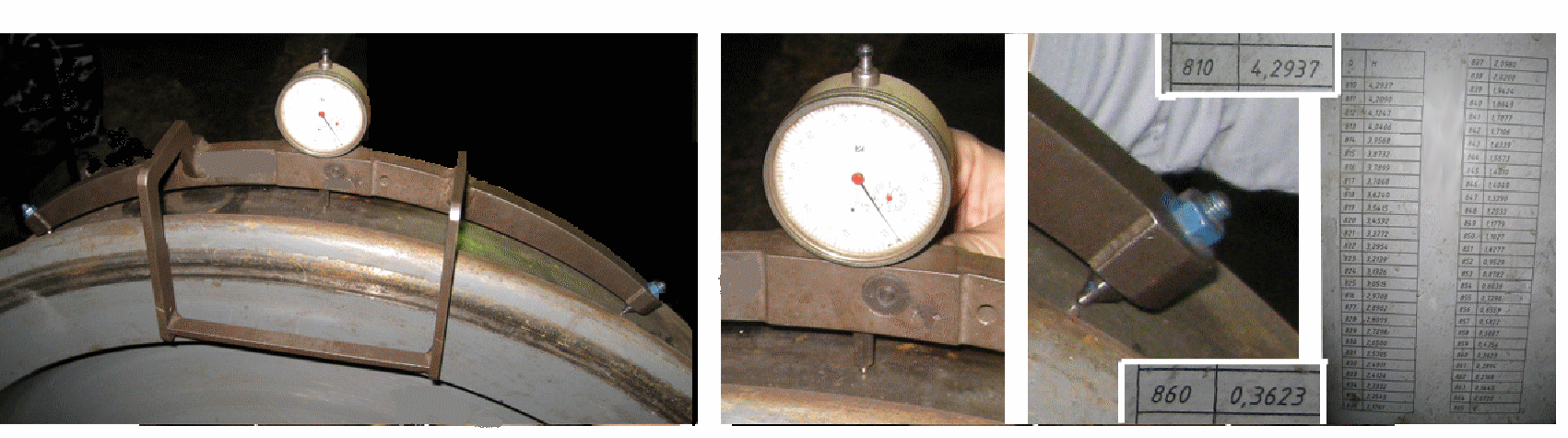

Рис 32. Скоба для измерения диаметра колёс

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

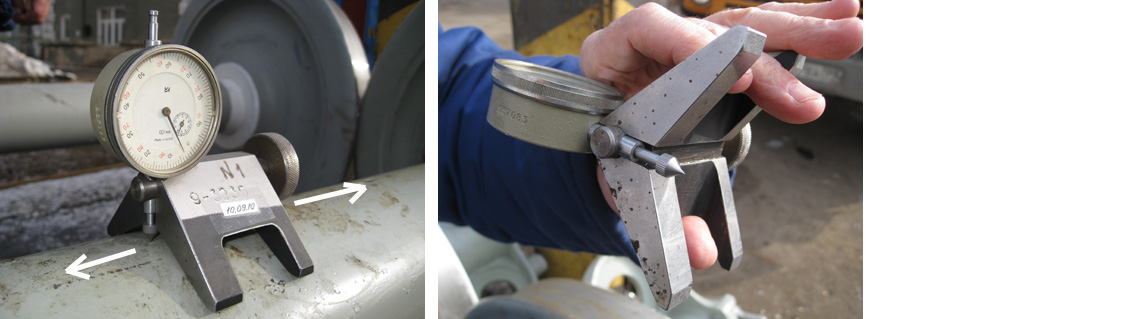

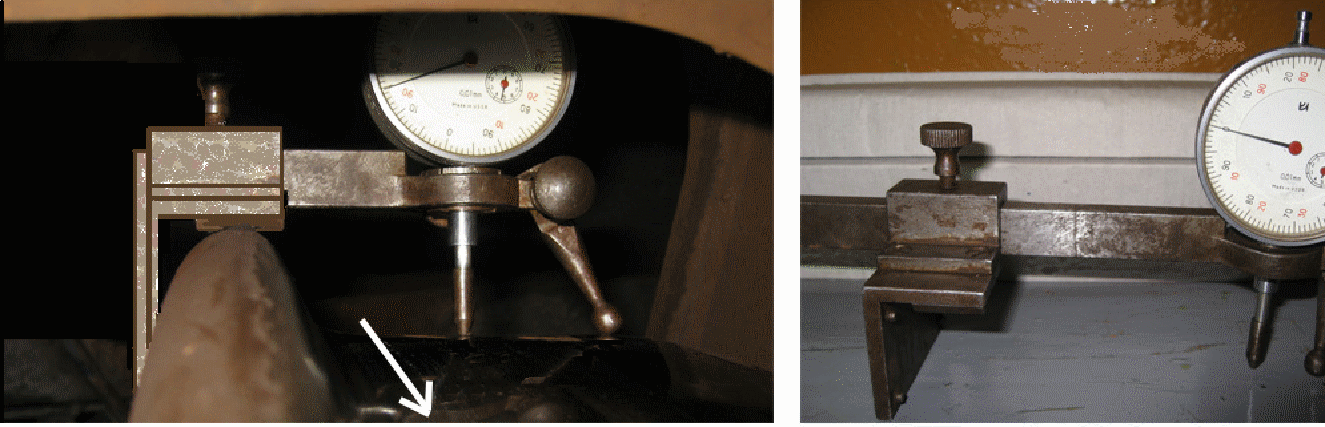

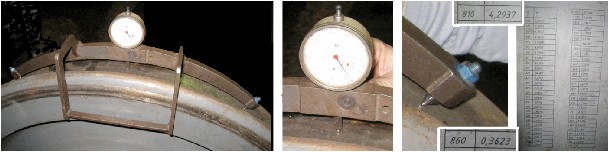

Рис 33. Приспособление для измерения глубины рисок на оси

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

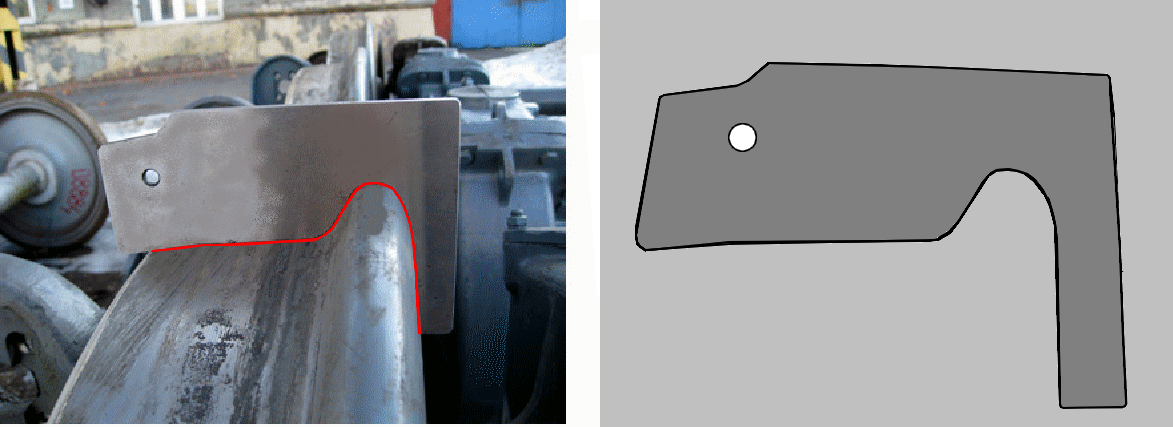

Рис 34. Шаблон максимальный профильный

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

Рис 35. Шаблон ВПГ

Для проведения измерений необходимо:

1) установить шаблон на колесе

2) плотно прижать опорную ножку к внутренней грани обода колеса

3) придвинуть рабочую поверхность движка к радиусу гребня

4) проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

5) при отсутствии зазора колёсная пара подлежит ремонту.

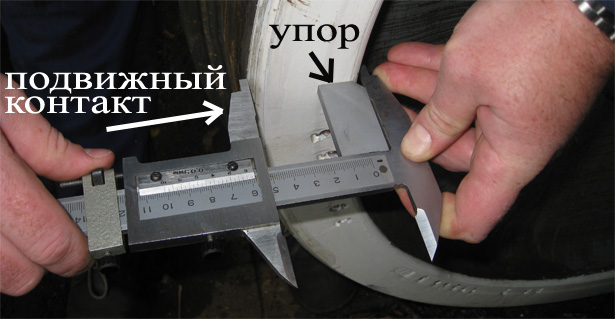

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы.

2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса.

3)по измерительной шкале определить ширину бандажа данного колеса.

Рис 36.Штангенциркуль

Рис 37. Скоба для измерения диаметра колеса

При измерении диаметра колеса без выкатки колёсной пары необходимо:

1) установить плотно упор шаблона к внутренней грани обода колеса

2) установить один из неподвижных контактов на поверхность катания колеса

3) плавным движением опустить второй неподвижный контакт на поверхность

4) катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

5) сравнить показания с расчётной таблицей замеров диаметра колеса

6) определить практический диаметр данного колеса.

Рис 38. Приспособление со стрелочным индикатором

Для проведения измерений необходимо:

1) установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

2) закрепить корпус стрелочного индикатора на кронштейне

3) вывести стрелки индикатора на “0”

4) плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

5) показание шкалы индикатора укажет глубину ползуна.

Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм.

Рис 39. Штангенциркуль

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

2) подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

3) определить по измерительной шкале толщину бандажа данного колеса.

Рис 40. Бесконтактные измерители температуры

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Обмер шаблонами

Обмер колесных пар производят при их осмотре под вагонами, обыкновенном и полном освидетельствовании, а также при ремонте.

Прокат измеряют абсолютным шаблоном (рис. 5.8, а) на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части. Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания 1 размер проката прочитывают на вертикальной шкале и шкале нониуса (рис. 5.8. в) шаблона.

Определение величины проката производят в соответствии с рисунком путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса — 0,1 мм. На рис. 5.8, б величина проката равна нулю, а на рис. 5.8, в — 2.6 мм.

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают максимальное значение, а также разницу между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Измерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублением и прокатом. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

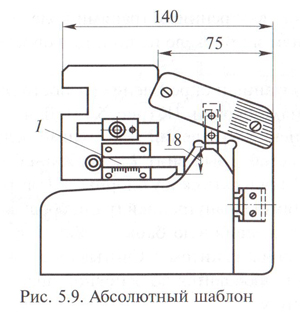

Толщину гребня измеряют абсолютным шаблоном (рис. 5.9) на расстоянии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

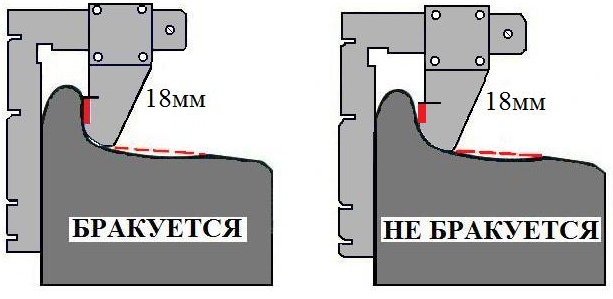

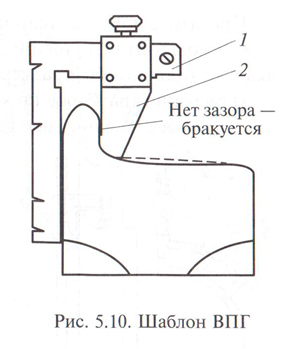

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка специального шаблона ВПГ (рис. 5.10) и гребнем колеса на высоте 18 мм. Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплотную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

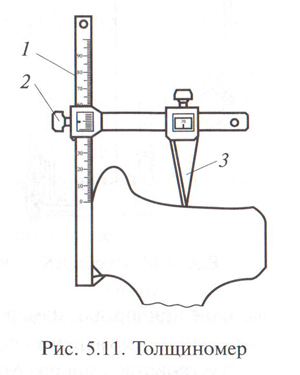

Толщину обода колеса измеряют толщиномером (рис.

Размер толщины обода колеса определяют по шкале линейки 1. Шаблон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

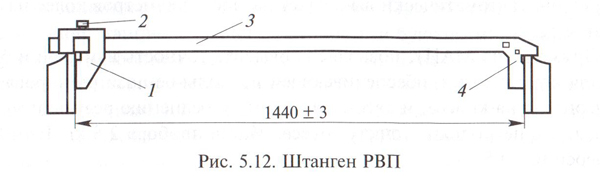

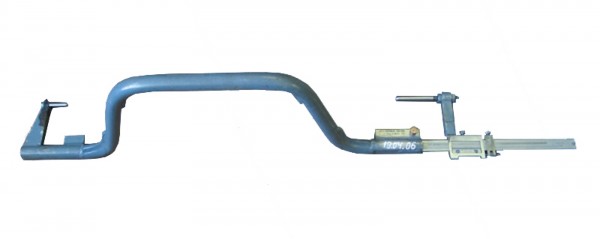

Измерение расстояния между внутренними гранями колес выполняют штангеном РВП (рис. 5.12), на штанге 3 которого одна ножка 4 закреплена неподвижно, а другая 1 может перемешаться и стопориться винтом 2.

При измерении расстояния между внутренними гранями колес обе ножки подводят к внутренним граням и по шкале на штанге 4 определяют контрол ируемый размер.

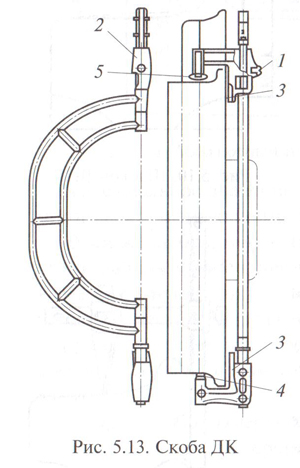

Измерение диаметров по кругу катания и определение разности диаметров колес на одной оси выполняют скобой ДК (рис. 5.13). Для выполнения измерений необходимо ослабить стопорный винт 1 подвижной бабки 2 и прижать скобу опорными поверхностями 3 к внутренней грани обола колеса, подвижную бабку 5 фиксируют стопорным винтом 1. Считывание показаний проводится по основной шкале и нониусу.

Наконечники бабок 4 и 5 следует подвести до соприкосновения с поверхностью колеса и в положении максимального диаметра. Измерение диаметров колес производится не менее трех раз для каждого колеса в разных диаметральных сечениях. За действительное значение диаметра колеса принимают среднее арифметическое значение трех измерений.

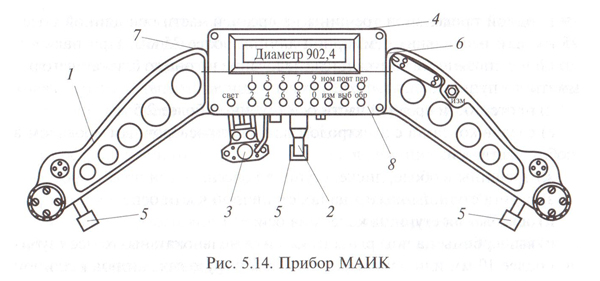

При ТО и TP вагонов удобно использовать малогабаритный автоматизированный прибор для измерения колес МАИК (рис. 5.14). МАИК предназначен для измерения диаметра и толщины гребня колес.

В устройство прибора МАИК входит: 1 — скоба измерителя; 2— шток измерителя диаметра; 3 — измеритель толщины гребня; 4 — крышка батарейного отсека; 5 — кронштейны с роликами; 6 — тумблер включения питания; 7— разъем кабеля блока сопряжения; 8— электронный блок.

Он позволяет проводить измерения без выкатки колесных пар из под вагона, автоматически вычисляет разность диаметров колес на колесной паре.

Применение МАИК позволяет повысить точность измерений благодаря конструкции, обеспечивающей правильное позиционирование измерителя на колесе, и автоматическому усреднению результатов измерений в нескольких точках колеса. Масса прибора 2,8 кг. Точность измерения +0,5 мм.

Что можно измерить абсолютным шаблоном

Средства измерений и контроля колёсных пар вагонов серии 81-760 (761)

Абсолютный шаблон

Измерение абсолютным шаблоном

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода второго колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

Скоба для измерения диаметра колеса по кругу катания

Измерение диаметра колеса по кругу катания

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

Измерение глубины рисок на оси колесной пары

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани обода колеса, отклонения от профиля шаблона допускается:

Максимальный шаблон

по поверхности катания не более 0,5 мм

по высоте гребня не более 1 мм

Шаблон для контроля вертикального подреза гребня

Для проведения измерений необходимо:

установить шаблон на колесе

плотно прижать опорную ножку к внутренней грани обода колеса

придвинуть рабочую поверхность движка к радиусу гребня

проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

при отсутствии зазора колёсная пара подлежит ремонту

Измерение ширины обода штангенциркулем

Для проведения измерений необходимо:

подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы

плавным движением подвести рамку подвижного контакта к внутренней грани колеса

по измерительной шкале определить ширину обода данного колеса

Измерение диаметра колеса под вагоном серии 81-760 (761)

При измерении диаметра колеса без выкатки колёсной пары необходимо:

установить плотно упор шаблона к внутренней грани обода колеса

установить один из неподвижных контактов на поверхность катания колеса

плавным движением опустить второй неподвижный контакт на поверхность

катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

сравнить показания с расчётной таблицей замеров диаметра колеса

определить практический диаметр данного колеса

Измерение ползуна

Для проведения измерений необходимо:

установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

закрепить корпус стрелочного индикатора на кронштейне

вывести стрелки индикатора на “0”

плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

показание шкалы индикатора укажет глубину ползуна. Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм

Измерение толщины обода колеса вагонов серии 81-760 (761)

Для проведения измерений необходимо:

подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса

определить по измерительной шкале толщину обода данного колеса

Измерители температуры вагонов серии 81-760 (761)

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Что можно измерить абсолютным шаблоном

В связи с изменившимися условиями эксплуатации

Если высота навара на колесе у пассажирского вагона более 0,5, а у грузового более 1 мм, то такие колесные пары эксплуатировать не разрешается.

При выявлении на промежуточной станции навара на колесе высотой более указанных размеров, но не свыше 2 мм допускается довести неисправный пассажирский вагон со скоростью не более 100, а грузовой не свыше 70 км/ч до ближайшего пункта технического осмотра. При наваре высотой более 2 мм вагон с неисправной колесной парой должен быть отцеплен от поезда.

Прокат, ползун и навар

Чтобы выявить глубину проката, ножку движка 1 (см. рисунок) на шаблоне устанавливают на расстоянии 70 мм от внутренней грани бандажа или обода цельнокатаного колеса.

Затем вертикальную грань 5 шаблона плотно прижимают к внутренней грани бандажа или обода цельнокатаного колеса, а опорную скобу 4 — к гребню и опускают движок 1 до соприкосновения с поверхностью катания. Деление на шкале 2, оказавшееся против риски на движке (см. стрелку), укажет величину проката. В нашем примере на рисунке прокат колеса

Размер ползуна и навара определяется разностью двух измерений, а именно, в месте наибольшего дефекта и в месте равномерного проката рядом с ним. Если дефект смещен относительно круга катания колеса, то перед измерением соответственно смещается движок* 1 в прорези 3 шаблона.

Для определения глубины ползуна нужно от цифры на шкале, найденной при его измерении, отнять величину равномерного проката, полученную при помощи абсолютного шаблона, как указано выше, а для определения высоты навара необходимо от величины равномерного проката вычесть цифру, полученную при измерении навара.

Толщина гребня колеса в эксплуатации допускается не более 33 и не менее 25 мм при измерении на расстоянии 18 мм от вершины.

У пассажирских вагонов, включаемых в поезда, курсирующие со скоростью свыше 120, но не превышающей 140 км/ч, толщина гребня колеса должна быть не более 33 и не менее 28 мм, а включаемых в поезда, идущие со скоростью, превышающей 140, но не больше чем 160 км/ч, допускается минимальная толщина гребня 30 мм и та же максимальная толщина 33 мм.

Пассажирские вагоны, включаемые в пункте формирования в поезда, следующие до пункта оборота свыше 5000 км, должны иметь колесные пары с толщиной гребня колеса не менее 26 мм.

Толщина гребня, так же как и прокат, определяется при помощи абсолютного шаблона, установка на колесную пару которого ничем не отличается от ранее описанной, только пользоваться в этом случае нужно не вертикальным, а горизонтальным движком 1 (см. рисунок), расположенным на противоположной стороне шаблона. По шкале 2 и риске, отмеченной стрелкой, видно, что толщина гребня на рисунке равна 30 мм.

Тонкомерный гребень колесной пары может быть выявлен в условиях эксплуатации и специальной браковочной прорезью абсолютного шаблона, ширина которой равна 25, а глубина — 18 мм.

Если при установке абсолютного шаблона, как указано на рисунке, имеется зазор между вершиной гребня и горизонтальной гранью браковочной прорези, то колесную пару эксплуатировать разрешается, так как толщина гребня колеса, измеренная на расстоянии 18 мм от вершины, в этом случае более 25 мм, а если такого зазора нет, то колесная пара должна быть забракована, ибо ее гребень на том же расстоянии от вершины тоньше 25 мм.

При длительном пользовании абсолютным шаблоном в условиях лункта технического осмотра его точность показаний может нарушиться. Поэтому абсолютный шаблон должен проверяться один раз в шесть месяцев по контрольному шаблону.

При перекосе рамы двухосного вагона или тележки, неправильной с6орке буксового узла, наличии большого количества кривых участков одного направления на пути следования поезда и других причин, в силу которых колесная пара постоянно смещена в одну сторону относительно продольной оси рельсовой колеи, во время движения появляется вертикальный подрез гребня на колесе.

Если подрез по высоте в результате измерения специальным шаблоном, изготовленным по утвержденному МПС чертежу, окажется более 18 мм, то колесную пару эксплуатировать запрещается.

Признаком обнаружения на пунктах технического осмотра вертикального подреза гребня может являться наличие ступенчатого проката поверхности Катания на колесе противоположного конца колесной пары.

Чтобы убедиться, опасен ли для движения выявленный подрез, необходимо вертикальную ножку шаблона плотно прижать к внутренней грани бандажа или обода цельнокатаного колеса, а движок подвести вплотную к подрезанной грани гребня. Если браковочная грань движка или только отметка цифры 18 соприкасается с подрезанной гранью гребня, то колесная пара бракуется. Если между гребнем и движком у отметки 18 имеется зазор, то вагон с такой колесной парой может следовать в составе поезда дальше.

Шаблон для измерения подреза гребня проверяется один раз в шесть месяцев.

У колеса на участке сопряжения подрезанной части с вершиной гребня может появиться остроконечный накат (см. рисунок). Вагон с такой колесной парой бракуется.

С применением композиционных колодок появился новый дефект — кольцевые выработки поверхности катания. Если глубина такой выработки у основания гребня окажется более 1 мм или на уклоне 1: 7 более 2 мм, или ее ширина превысит 15 мм, то колесная пара должна быть изъята из эксплуатации.

КОЛЕСНЫЕ ПАРЫ СКОРОСТНЫХ ПОЕЗДОВ.

К колесным парам пассажирских вагонов, курсирующих в поездах со скоростью свыше 120 км/ч, предъявляются более жесткие требования, чем к ходовым частям обычных поездов. При скорости движения более 120, но не свыше 160 км/ч прокат допускается не более 5, расстояние между внутренними гранями колес не более 1 443 и не менее 1 439 мм (см. рисунок). У вагонов скоростных поездов, скорость которых не превышает 140 км/ч, оси колесных пар должны быть типа РУ или РУ1 с обточенной средней частью. Толщина гребня при этом допускается не менее 28 и не более 33 мм, а обода колеса не менее 35 мм. Вагоны, следующие со скоростью свыше 140, но не более 160 км/ч, должны иметь оси только типа РУ1 с накатанной средней частью и толщиной гребня колеса не менее 30 и не более 33 мм, а обода — не менее 40 мм.

В остальном к колесным парам вагонов скоростных поездов предъявляются те же требования, что и к обычным, а при скорости движения свыше 160 км/ч они должны удовлетворять специальным техническим условиям.